格斗机器人控制器校验方法、装置、控制器及控制方法与流程

1.本发明涉及机器人控制技术领域,尤其涉及一种格斗机器人控制器校验方法、装置、控制器及控制方法。

背景技术:

2.在机器人控制领域,通常采用手柄式的控制器来对机器人进行控制。手柄式的控制器上设置有按键或者摇杆,控制机器人的用户可以通过按压按键或者操作摇杆的方式来控制机器人执行用户预期的动作。但是采用前述控制方式用户按键或者操作摇杆的动作与机器人所执行的动作差别比较大,因此用户对机器人控制的难度高。对此可以采用能够识别用户肢体动作的控制器来控制机器人。这种控制器设置有多个关节,这些关节与人体的关节向对应。当用户的肢体运动时,控制器的关节可以检测到用户肢体对应关节转动的角度。从而关节用户肢体对应关节的转动来控制机器人执行与用户肢体动作高度一致的动作。采用前述控制器控制机器人动作需要对控制器的关节进行校验,确定每个控制器关节转动的极限角位置,以便能够准确地对机器人进行控制。但是在控制器中某个关节损坏或者出现故障后,常常出现不经正规厂商授权就私自对控制器的关节进行更换情况,并用更换后的控制器来控制器机器人,这样容易导致不合格的控制器在市场中流通。

技术实现要素:

3.有鉴于此,本发明实施例提供了一种格斗机器人控制器校验方法、装置、控制器及控制方法,用于解决现有的控制器校验方法不能避免用户使用私自更换的控制器关节的技术问题。

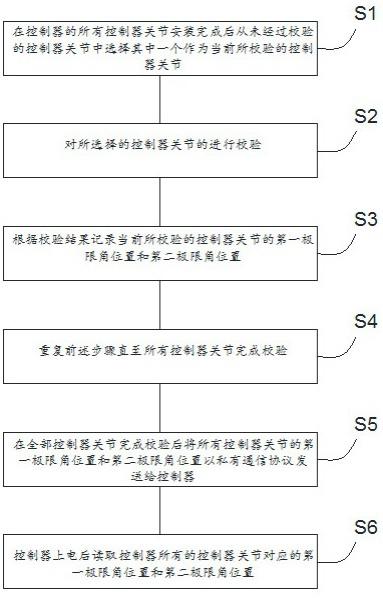

4.本发明采用的技术方案是:第一方面,本发明提供了一种控制器校验方法,所述控制器包括若干个控制器关节,所述方法包括以下步骤:在控制器的所有控制器关节安装完成后从未经过校验的控制器关节中选择其中一个作为当前所校验的控制器关节;对所选择的控制器关节的进行校验;根据校验结果记录当前所校验的控制器关节的第一极限角位置和第二极限角位置;重复前述步骤直至所有控制器关节完成校验;在全部控制器关节完成校验后将所有控制器关节的第一极限角位置和第二极限角位置以私有通信协议发送给控制器;控制器上电后读取控制器所有的控制器关节对应的第一极限角位置和第二极限角位置。

5.优选地,所述对所选择的控制器关节的进行校验还包括以下步骤:对当前所校验的控制器关节的转动范围进行校验;

对前一步校验合格或者经过处理的控制器关节的转动方向进行校验。

6.优选地,对当前所校验的控制器关节的转动范围进行校验还包括以下步骤:获取当前所校验的控制器关节的实际转动范围;获取当前所校验的控制器关节允许转动的行程;判断当前所校验的控制器关节的实际转动范围是否超过该控制器关节允许转动的行程;如果当前所校验的控制器关节的实际转动范围没有超过该控制器关节允许转动的行程控制器关节的转动范围校验合格,否则对控制器根据进行处理。

7.优选地,所述获取当前所校验的控制器关节的实际转动范围还包括以下步骤:获取当前所校验的控制器关节沿第一方向转动至控制器关节的限位结构所限定的角位置作为第一角位置;获取当前所校验的控制器关节沿第二方向转动至控制器关节的限位结构所限定的角位置作为第二角位置;根据所述第一角位置和所述第二角位置计算得到当前所校验的控制器关节的实际转动范围;其中第一方向和第二方向为两个相反的转动方向。

8.优选地,所述对前一步校验合格或者经过处理的控制器关节的转动方向进行校验还包括以下步骤:获取当前所校验的控制器关节的预设正方向,所述预设正方向为所述第一方向和所述第二方向中的一个;根据所述预设正方向获取第一角位置和第二角位置中的一个作为第一预设角位置,另一个作为第二预设角位置;获取控制器关节所对应的舵机的正向转动的极限角位置和舵机负向转动的极限角位置;获取当前所校验的控制器关节朝所述预设正方向转动至靠近所述第一预设角位置时所处的角位置作为预设正向转动角位置;根据所述预设正向转动角位置、第一预设角位置、第二预设角位置舵机的正向转动的极限角位置、舵机负向转动的极限角位置判断所述预设正方向是否与舵机正向转动的方向一致。

9.优选地,所述根据校验结果记录当前所校验的控制器关节的第一极限角位置值和第二极限角位置值还包括以下步骤:如果预设正方向与舵机正向转动的方向一致则将第一预设角位置记录为第一极限角位置,将第二预设角位置记录为第二极限角位置;如果预设正方向与舵机正向转动的方向不一致则将第而预设角位置记录为第一极限角位置,将第二预设角位置记录为第一极限角位置。

10.第二方面本发明还提供了一种格斗机器人控制器校验装置,所述装置包括:控制器关节选择模块,所述控制器关节选择模块用于在控制器的所有控制器关节安装完成后从未经过校验的控制器关节中选择其中一个作为当前所校验的控制器关节;控制器关节校验模块,所述控制器关节校验模块用于对所选择的控制器关节的进

行校验;极限角位置记录模块,所述极限角位置记录模块用于根据校验结果记录当前所校验的控制器关节的第一极限角位置和第二极限角位置;重复执行模块,所述重复执行模块用于重复前述步骤直至所有控制器关节完成校验;极限角位置存储模块,所述极限角位置存储模块用于在在全部控制器关节完成校验后将所有控制器关节的第一极限角位置和第二极限角位置以私有通信协议发送给控制器;极限角位置读取模块,所述极限角位置读取模块用于控制器上电后读取控制器所有的控制器关节对应的第一极限角位置和第二极限角位置。

11.第三方面,本发明还提供了一种格斗机器人控制器,用于控制格斗机器人,包括:至少一个处理器、至少一个存储器以及存储在所述存储器中的计算机程序指令,当所述计算机程序指令被所述处理器执行时实现第一方面所述的方法。

12.第四方面,本发明还提供了一种机器人控制方法,利用可穿戴于用户身体上的控制器对机器人进行控制,所述方法包括以下步骤:按照第一方面所述的控制器校验方法对控制器的进行校验;获取各个控制器关节的第一极限角位置和第二极限角位置;获取各个控制器关节的所对应的舵机的正向转动的极限角位置和负向转动的极限角位置;获取控制器在用户操作下随用户肢体运动时各个控制器关节转动的角位置;根据各个控制器关节转动的角位置、第一极限角位置、第二极限角位置以及各个控制器关节所对应的舵机的正向转动的极限角位置和负向转动的极限角位置控制机器人的各个舵机转动。

13.有益效果:本发明的格斗机器人控制器校验方法、装置、控制器及控制方法采用了在控制器所有关节校验后统一存储和统一读取所有控制器关节的第一极限角位置和第二极限角位置的方式,而控制器中的各个控制器关节具有特定的第一极限角位置和第二极限角位置,不同的控制器关节对应的第一极限角位置和第二极限角位置并不完全相同。因此如果更换其中的一个或者几个控制器关节也需要经过对控制器的整套控制器关节重新进行校验并将校验后的极限角位置重新发送给控制器更新才能保证对机器人的控制不会产生错误。如果控制器的某个或者某几个控制器关节在未经正规厂商授权的情况下私自更换,那么控制器上电后所读取的控制器关节对应的第一极限角位置和第二极限角位置就和控制器关节的实际的第一极限角位置和第二极限角位置不相符,使用这样的控制器是无法正常的控制机器人的,因此可以避免用户使用私自更换了控制器关节的控制器来控制机器人。

附图说明

14.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,这些均在本发明的保护范围内。

15.图1为本发明的控制器校验方法的流程示意图;图2为本发明对单个控制器关节进行校验的方法的流程图示意图;图3为本发明对控制器关节的转动范围进行校验的方法的流程图示意图;图4为本发明计算控制器关节的实际转动范围的方法的流程图示意图;图5为本发明控制器关节限位结构中弧形槽的结构示意图;图6为本发明控制器关节限位结构中限位块的结构示意图;图7为本发明校验控制器关节转动方向的方法的流程图示意图;图8为本发明记录控制器关节极限角位置的方法的流程图示意图;图9为本发明的控制器校验装置的结构框图;图10为的控制器的结构框图;图11为本发明的机器人控制方法的流程示意图;图12为本发明的舵机转动角位置范围的示意图;图13为本发明中控制器的一个上肢组件的结构示意图;图14为本发明的控制器的结构示意图;图15为本发明的关节模块的结构示意图;图16为本发明的机器人的一个上肢的结构示意图;图17为本发明的格斗机器人控制器控制格斗机器人的示意图。

具体实施方式

16.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。如果不冲突,本发明实施例以及实施例中的各个特征可以相互结合,均在本发明的保护范围之内。

17.实施例1如图1所示,本实施例提供一种格斗机器人控制器校验方法,所述控制器包括若干个控制器关节,所述方法包括以下步骤:s1:在控制器的所有控制器关节安装完成后从未经过校验的控制器关节中选择其中一个作为当前所校验的控制器关节;前述若干个控制器关节是指控制器关节的数量为2个及2个以上。由于本实施例中

的控制器具有多个控制器关节,因此本实施例采用逐个对控制器关节进行校验的方式。如果当前还有未经过校验的控制器关节,则本步骤从这些还没有经过校验的控制器中选择一个作为后续步骤进行校验的控制器关节。

18.s2:对所选择的控制器关节进行校验;本步骤对前一步骤所选择的那个控制器关节进行校验,该校验过程包括当不限于对控制器关节转动方向的校验和对控制器关节转动范围的校验。

19.如图2所示,作为一种可选但有利的实施方式,在本实施例中s2:对所选择的控制器关节的进行校验主要包括以下步骤:s21:对当前所校验的控制器关节的转动范围进行校验;本步骤主要验证控制器关节的转动范围会不会超出控制器关节所允许的行程。不同的控制器具有不用的行程限制。

20.s22:对前一步校验合格或者经过处理的控制器关节的转动方向进行校验。

21.本步骤在前一步对控制器关节的转动范围校验完成后进行,本步骤主要校验控制器关节的转动方向和其所控制的机器人舵机的转动方向之间的对应关系。

22.s3:根据校验结果记录当前所校验的控制器关节的第一极限角位置和第二极限角位置;本步骤根据前一步的校验结果来确定当前所校验的控制器关节的第一极限角位置和第二极限角位置。这两个角位置是当前所校验的控制器关节所能转动的角度范围的边界值。在对机器人的控制中可以利用这两个极限角位置来计算控制对应舵机转动的角位置。经过前一步的校验后可以准确获得前述两个极限角位置,以便后续更好地利用控制器对机器人进行控制。

23.s4:重复前述步骤直至所有控制器关节完成校验;如果当前的控制器关节完成校验,则重复前面的步骤,选取其它的控制器逐个关节进行校验,一直到控制器上所有的控制器关节都经过校验。

24.s5:在全部控制器关节完成校验后将所有控制器关节的第一极限角位置和第二极限角位置以私有通信协议发送给控制器;本步骤在控制器的所有控制器关节都完成校验后将所有控制器关节的两个极限角位置用私有通信协议的方式发送给控制器,然后统一写入到控制器的存储介质中。

25.s6:控制器上电后读取控制器所有的控制器关节对应的第一极限角位置和第二极限角位置。

26.每次控制器上电都会统一读取经过校验后所记录的第一极限角位置和第二极限角位置。由于本实施例采用了控制器所有关节校验后统一存储和统一读取所有控制器关节的第一极限角位置和第二极限角位置的方式,而控制器中的各个控制器关节具有特定的第一极限角位置和第二极限角位置,不同的控制器关节对应的第一极限角位置和第二极限角位置并不完全相同。因此如果更换其中的一个或者几个控制器关节也需要对控制器重新进行校验才能保证对机器人的控制不会产生错误。如果控制器的某个或者某几个控制器关节在未经正规厂商授权的情况下私自更换,那么控制器上电后所读取的控制器关节对应的第一极限角位置和第二极限角位置就和控制器关节的实际的第一极限角位置和第二极限角位置不相符,这时控制器就无法正常的控制机器人。

27.如图3所示,作为一种可选但有利的实施方式,在本实施例中所述s21:对当前所校验的控制器关节的转动范围进行校验还包括以下步骤:s211:获取当前所校验的控制器关节的实际转动范围;每个控制器关节都不是可以任意转动的,即每个控制器都只能在某一个角位置范围内转动。本实施例中的控制器关节上设置有限位结构,控制器关节包括两个可以相对转动的部分,为了便于描述本实施例将这两个可以相对转动的部分分别称为第一部分51和第二部分52,如图5和图6所示,前述限位结构可以是设置在第一部分51中的弧形槽和设置在第二部分52中限位块54。当限位块54随第二部分52转动至与弧形槽的一个侧壁53抵接的时候,控制器关节就无法继续朝靠近该侧壁53的方向转动,这时控制器关节的角位置处于控制器关节的实际转动范围的一个边界位置。同理当限位块54随第一部分51转动至与弧形槽的另一个侧壁53抵接的时候,控制器关节就无法继续朝靠近该侧壁53的方向转动,这时控制器关节的角位置处于控制器关节的实际转动范围的另一个边界位置。前述两个边界位置之间的角位置范围即为控制器关节的实际转动范围。

28.如图4所示,在本实施例中所述s211:获取当前所校验的控制器关节的实际转动范围还包括以下步骤:s2111:获取当前所校验的控制器关节沿第一方向转动至控制器关节的限位结构所限定的角位置作为第一角位置;本实施例的控制器关节可以绕某个轴线转动,控制器关节转动发方向有两个,为了便于描述这两个方向在本实施例中称为第一方向和第二方向,其中第一方向和第二方向为两个相反的转动方向。

29.本步骤在实施时可以先将当前所校验的控制器关节朝第一方向转动,直到限位块54和弧形槽的一个侧壁53抵接为止,此时控制器关节的角位置的受到限位结构的限定,这时控制器关节所处的角位置为第一角位置。

30.s2112:获取当前所校验的控制器关节沿第二方向转动至控制器关节的限位结构所限定的角位置作为第二角位置;同理本步骤在实施时可以先将当前所校验的控制器关节朝第二方向转动,直到限位块54和弧形槽的另一个侧壁53抵接为止,此时控制器关节的角位置的受到限位结构的限定,这时控制器关节所处的角位置为第二角位置。

31.s2113:根据所述第一角位置和所述第二角位置计算得到当前所校验的控制器关节的实际转动范围;设第一角位置为α1,第二角位置为α2,则控制器关节的实际转动范围为|α2-α1|。

32.s212:获取当前所校验的控制器关节允许转动的行程;每个控制器关节都有一个允许转动的行程,这个行程可以根据经验进行设置。由于控制器关节制造精度的限制,控制器关节限位结构所限制的控制器关节的转动范围可能超过该控制器关节所允许转动的行程。

33.s213:判断当前所校验的控制器关节的实际转动范围是否超过该控制器关节允许转动的行程;设控制器关节允许转动的行程为m,其中m为正数,如果|α2-α1|≤m则控制器关节的实际转动范围没有超过该控制器关节允许转动的行程。如果|α2-α1|>m则控制器关节的

实际转动范围超过了该控制器关节允许转动的行程。

34.s214:如果当前所校验的控制器关节的实际转动范围没有超过该控制器关节允许转动的行程则控制器关节的转动范围校验合格,否则对控制器根据进行处理。

35.如果控制器关节的转动范围校验合格就可以进行下一步转动方向的校验。如果当前所校验的控制器关节的实际转动范围超过该控制器关节允许转动的行程那么当前控制器关节的转动范围校验不合格,这时需要对当前所校验的控制器关节进行处理,处理方式可以是用相同类型的控制器关节来替换当前所校验的控制器关节,然后重复以上步骤对替换后的控制器关节进行转动范围的校验,直到控制器关节转动范围校验合格。

36.如图7所示,作为一种可选但有利的实施方式,在本实施例中,所述s22:对前一步校验合格或者经过处理的控制器关节的转动方向进行校验还包括以下步骤:s221:获取当前所校验的控制器关节的预设正方向,所述预设正方向为所述第一方向和所述第二方向中的一个;本步骤从控制器关节转动的两个方向中任选一个方向作为假设的正方向,即前文中所称的预设正方向。

37.s222:根据所述预设正方向获取第一角位置和第二角位置中的一个作为第一预设角位置,另一个作为第二预设角位置;其中朝预设正方向转动至控制器关节限位结构所限定的角位置即为第一预设角位置。例如选择第一方向作为预设正方向,那么第一角位置为第一预设角位置,第二角位置为第二预设角位置。如果现在第二方向作为预设正方向,那么第一角位置为第二预设角位置,第二角位置为第二预设角位置。

38.s223:获取控制器关节所对应的舵机的正向转动的极限角位置和舵机负向转动的极限角位置;控制器所控制的机器人的舵机与控制器上的控制器关节具有一一对应的关系。机器人上的舵机安装好后,舵机也有一个设定的转动范围,机器人正常运动时,舵机在这个设定的转动范围内转动。这个设定的转动范围可以根据需要进行设置,例如可以将预设转动范围与对应的人体关节的转动范围相近似。舵机的转动范围可以用舵机的正向转动的极限角位置和舵机负向转动的极限角位置来限定,机器人正常运动时舵机在其的正向转动的极限角位置和负向转动的极限角位置之间的范围内转动。如图12所示,图12表示了机器人上5个动机的转动范围,其中第一舵机的正方向转动的极限角位置为316,负方向转动的极限角位置为866,舵机在316至866之间转动;第二舵机的正方向转动的极限角位置为158,负方向转动的极限角位置为630,舵机在158至630之间转动;第三舵机的正方向转动的极限角位置为984,负方向转动的极限角位置为276,舵机在984至276之间转动;第四舵机的正方向转动的极限角位置为158,负方向转动的极限角位置为866,舵机在158至866之间转动第五舵机的正方向转动的极限角位置为708,负方向转动的极限角位置为158,舵机在708至158之间转动。

39.s224:获取当前所校验的控制器关节朝所述预设正方向转动至靠近所述第一预设角位置时所处的角位置作为预设正向转动角位置;其中靠近所述第一预设角位置的程度可以根据经验设置,该靠近程度可以用一个正的角度值k表示。其中k小于控制器关节实际转动行程的一半。例如第一预设角位置为α

s1,控制关节转动至朝所述预设正方向转动至靠近所述第一预设角位置时所处的角位置为αp,那么|αs1-αp|小于等于k则可以认为此时控制器关节朝所述预设正方向转动至了靠近所述第一预设角位置。

40.s225:根据所述预设正向转动角位置、第一预设角位置、第二预设角位置舵机的正向转动的极限角位置、舵机负向转动的极限角位置判断所述预设正方向是否与舵机正向转动的方向一致。

41.本步骤可以根据正向转动角位置、第一预设角位置、第二预设角位置舵机的正向转动的极限角位置、舵机负向转动的极限角位置计算出与正向转动角位置对应的舵机的理论转动角位置。

42.具体计算方法为:设预设正向转动角位置为αp,第一预设角位置为αs1、第二预设角位置为αs2、舵机的正向转动的极限角位置为γ1、舵机负向转动的极限角位置为γ2,舵机转动的中间位置为γsem。先判断γ1与γsem的大小关系。如果γ1≤γsem,则γc=γ1+αp

×

|γ2-γ1|/|αs2-αs1|,如果γ1<γsem,则γc=γ1-αp

×

|γ2-γ1|/|αs2-αs1|,其中γc为与正向转动角位置对应的舵机的理论转动角位置。其中舵机的中间角位置为舵机转动到舵机能够转动的最大角度的一半时的所处的角位置。例如舵机最大能够由0转动到1024,则舵机的中间位置为512。

43.然后可以根据舵机的理论转动角位置可以和舵机的正向转动的极限角位置来判断所述预设正方向是否与舵机正向转动的方向一致。

44.在判断前先获取理论转动角位置舵机的正向转动的极限角位置之间所允许的误差范围γdef,如果|γc-γ1|≤γdef则说明预设转动方向与舵机正向转动方向一致,当关节朝预设转动方向转动时,舵机也会朝正向转动,反之则说明预设转动方向与舵机正向转动的方向相反。其中所述允许误差范围γdef可以根据经验确定,通常γdef小于舵机行程的一半。

45.如图8所示,在本实施例中所述s3:根据校验结果记录当前所校验的控制器关节的第一极限角位置值和第二极限角位置值还包括以下步骤:s31:如果预设正方向与舵机正向转动的方向一致则将第一预设角位置记录为第一极限角位置,将第二预设角位置记录为第二极限角位置;如果预设正方向与舵机正向转动的方向一致则,控制器关节朝第一方向转动时舵机正向转动,那么控制器关节朝第一方向转动的极限角位置即第一极限角位置与舵机正向转动的极限角位置相对应。而控制器朝第二方向转动的极限角位置即第二极限角位置与舵机负向转动的极限角位置相对应。

46.s32:如果预设正方向与舵机正向转动的方向不一致则将第而预设角位置记录为第一极限角位置,将第二预设角位置记录为第一极限角位置。

47.如果预设正方向与舵机正向转动的方向不一致则,控制器关节朝第一方向转动时舵机负向转动,那么控制器关节朝第一方向转动的极限角位置即第一极限角位置与舵机负向转动的极限角位置相对应。而控制器朝第二方向转动的极限角位置即第二极限角位置与舵机正向转动的极限角位置相对应。

48.实施例2请参阅图9,本实施例提供了一种格斗机器人控制器校验装置,所述装置包括:

控制器关节选择模块,所述控制器关节选择模块用于在控制器的所有控制器关节安装完成后从未经过校验的控制器关节中选择其中一个作为当前所校验的控制器关节;控制器关节校验模块,所述控制器关节校验模块用于对所选择的控制器关节的进行校验;极限角位置记录模块,所述极限角位置记录模块用于根据校验结果记录当前所校验的控制器关节的第一极限角位置和第二极限角位置;重复执行模块,所述重复执行模块用于重复前述步骤直至所有控制器关节完成校验;极限角位置存储模块,所述极限角位置存储模块用于在全部控制器关节完成校验后将所有控制器关节的第一极限角位置和第二极限角位置以私有通信协议发送给控制器;极限角位置读取模块,所述极限角位置读取模块用于控制器上电后读取控制器所有的控制器关节对应的第一极限角位置和第二极限角位置。

49.所述控制器关节校验模块还包括:控制器关节转动范围校验子模块,所述控制器关节转动范围校验子模块用于对当前所校验的控制器关节的转动范围进行校验;控制器关节转动方向校验子模块,所述控制器关节转动方向校验子模块用于对前一步校验合格或者经过处理的控制器关节的转动方向进行校验。

50.实施例3另外,结合图10描述的本发明中前述实施例的格斗机器人控制器校验方法可以由本实施例的格斗机器人控制器来实现。图10示出了本发明实施例提供的控制器的硬件结构示意图。

51.本实施例的控制器可以包括控制电路401、以及存储有计算机程序指令的存储器402。

52.具体地,上述控制电路401可以包括中央处理器(cpu),或者特定集成电路(application specific integrated circuit,asic),或者可以被配置成实施本发明实施例的一个或多个集成电路。

53.存储器402可以包括用于数据或指令的大容量存储器。举例来说而非限制,存储器402可包括硬盘驱动器(hard disk drive,hdd)、软盘驱动器、闪存、光盘、磁光盘、磁带或通用串行总线(universal serial bus,usb)驱动器或者两个或更多个以上这些的组合。在合适的情况下,存储器402可包括可移除或不可移除(或固定)的介质。在合适的情况下,存储器402可在数据处理装置的内部或外部。在特定实施例中,存储器402是非易失性固态存储器。在特定实施例中,存储器402包括只读存储器(rom)。在合适的情况下,该rom可以是掩模编程的rom、可编程rom(prom)、可擦除prom(eprom)、电可擦除prom(eeprom)、电可改写rom(earom)或闪存或者两个或更多个以上这些的组合。

54.处理器401通过读取并执行存储器402中存储的计算机程序指令,以实现上述实施例中的任意一种的数据寻址方法。

55.在一个示例中本实施例的控制器还可包括通信接口403和总线410。其中,如图6所示,控制电路401、存储器402、通信接口403通过总线410连接并完成相互间的通信。

56.通信接口403,主要用于实现本发明实施例中各模块、装置、单元和/或设备之间的

通信。

57.总线410包括硬件、软件或两者,将用于控制器的各个部件彼此耦接在一起。举例来说而非限制,总线可包括加速图形端口(agp)或其他图形总线、增强工业标准架构(eisa)总线、前端总线(fsb)、超传输(ht)互连、工业标准架构(isa)总线、无限带宽互连、低引脚数(lpc)总线、存储器总线、微信道架构(mca)总线、外围组件互连(pci)总线、pci-express(pci-x)总线、串行高级技术附件(sata)总线、视频电子标准协会局部(vlb)总线或其他合适的总线或者两个或更多个以上这些的组合。在合适的情况下,总线410可包括一个或多个总线。尽管本发明实施例描述和示出了特定的总线,但本发明考虑任何合适的总线或互连。

58.实施例4另外,结合上述实施例中的格斗机器人关节校验方法,本发明实施例可提供一种计算机可读存储介质来实现。该计算机可读存储介质上存储有计算机程序指令;该计算机程序指令被处理器执行时实现上述实施例中的任意一种关节校验方法。

59.以上是对本发明实施例提供的格斗机器人关节校验方法、装置、控制器的详细介绍。

60.实施例5本实施例提供一种格斗机器人控制方法,如图17所示,利用可穿戴于用户身体上的控制器对机器人进行控制,如图14所示,该控制器包括穿戴件1、第一上肢组件和第二上肢组件。其中第一上肢组件和第二上肢组件分别在穿戴件1的左右两侧与所述穿戴件1连接。如图13所示,其中两个上肢组件2即第一上肢组件和第二上肢组件均由多个上肢部件组成,相邻的上肢部件之间设置有控制器关节。如图15所示,每个控制器关节由第一部分51和第二部分52组成,其中第一部分51可以相对第二部分52转动。相邻的两个上肢部件中一个与所述第一部分51连接,另一个则与第二部分52连接。上肢部件和人上肢的部位相对应。具体对应关系为上肢部件的肩部部件21对应人体的肩部,上肢部件的大臂部件22对应人体的大臂,上肢部件的小臂部件23对应人体的小臂,上肢部件的手部部件24对应人体的手部。

61.控制器关节与人体关节也相对应。用户将穿戴件1穿戴在身体上,然后左右手分别握住第一上肢组件和第二上肢组件的自由端。当用户的上肢运动时,可以通过手部24带动第一上肢组件和第二上肢组件运动,这时控制器的关节也随与之对应的人体关节运动,利用控制器关节转动的角度可以检测人体关节运动的角度,如图11所示,所述方法包括以下步骤:s10:按照第一方面中所述的控制器校验方法对控制器的进行校验;本步骤通过对控制器的校验完成对控制器各个关节第一极限角位置和第二极限角位置的记录。

62.s20:获取各个控制器关节的第一极限角位置和第二极限角位置;s30:获取各个控制器关节的所对应的舵机的正向转动的极限角位置和负向转动的极限角位置;s40:获取控制器在用户操作下随用户肢体运动时各个控制器关节转动的角位置;本实施例所控制的机器人上设置有驱动机器人关节运动的舵机,这些舵机与控制器关节也有对应关系。如图13和图16所示,控制器的第一关节41对应机器人的第一舵机51,第二关节42对应机器人的第二舵机52,第三关节43对应机器人的第三舵机53,第四关节44

对应机器人的第四舵机54,第五关节45对应机器人的第五舵机55。

63.本实施例一方面利用控制器关节转动的角位置检测人体关节转动的角位置,另一方面又用控制器关节转动的角位置来控制机器人舵机转动,从而使由舵机驱动的机器人可以根据用户的肢体运动来执行相应的动作,这样机器人所执行的动作就与用户自身的肢体运动高度一致,从而大大降低了用户控制机器人的难度。作为一种可选的实施方式,本实施例可以通过磁编码机器来检测控制器关节转动的角位置。

64.s50:根据各个控制器关节转动的角位置、第一极限角位置、第二极限角位置以及各个控制器关节所对应的舵机的正向转动的极限角位置和负向转动的极限角位置控制机器人的各个舵机转动。

65.本步骤在具体实施时先根据控制器关节的转动角位置获取对应舵机的转动角位置。设第i个控制器关节转动的角位置为αi,舵机转动的中间位置为γsem,第一预设角位置为αl1、第二预设角位置为αl2,舵机的正向转动的极限角位置为γ1、舵机负向转动的极限角位置为γ2,设与第i个控制器关节对应的舵机的转动角位置为γi,如果γ1≤γsem,则γi=γ1+αi

×

|γ2-γ1|/|αl2-αl1|,如果γ1<γsem,则γi=γ1-αi

×

|γ2-γ1|/|αl2-αl1|。

66.当获取到各个舵机的转动角位置后,控制器的控制器电路将这些角位置发送给对应的舵机,对应的舵机则转动至该角位置。采用前述控制器方式既可以使控制器关节转动的范围与机器人关节转动的范围相对应,由可以使由舵机驱动的机器人关节随控制器关节的转动而成比例的转动,从而提高用户操作的难度,使用户可以简单且准确地在机器人竞技中控制器机器人快速做出用户预想的动作。

67.作为一种可选但有利的实施方式,在本实施例中控制器关节上还设置有反馈装置,所述反馈装置可以采用振动装置或者力矩电机。其中力矩电机通过壳体与控制器关节的第一部分51连接,力矩电机的输出端则和控制器关节的第二部分52连接。机器人的各个部位则设置有用于检测机器人所受到的击打的压力传感器。当机器人的某个部位受到击打时,压力传感器将检测到由于击打而产生的压力信号,机器人将压力信号发送给控制器,控制器关节产生压力信号的传感器编码和压力信号的大小来控制震动装置震动或者控制力矩电机抑制关节的转动。

68.具体控制方法包括以下步骤:s60:根据产生压力信号的传感器编码获取机器人受击打的部位;由于不同的压力传感器安装在机器人不同的部位,而每个传感器都有一个编码,因此通过传感器编码可以找到产生压力信号的压力传感器在机器人上的部位,并将该部位作为机器人受击打的部位。

69.s70:根据机器人受击打的部位获取与机器人受击打的部位相对应的控制器关节;其中机器人受击打的部位相对应的控制器关节具有对应关系,该对应关系可以由厂商根据需要制定。例如可以先使与机器人受击打的部位最近的舵机与机器人受击打的部位对应,然后将与该机器人的舵机对应的控制器关节作为与机器人受击打的部位相对应的控制器关节。

70.s80:根据压力信号的大小控制力矩电机向与机器人受击打的部位相对应的控制器关节施加阻力距,该阻力距与控制器关节的转动方向相反。

71.机器人受到的击打越重压力传感器所产生的压力信号越大。本步骤利用力矩电机将这种机器人受到的击打效果作用在控制器上,由于用户要操作控制器运动,因此用户通过控制器可以贴身感受到机器人被击打的效果。传感器所产生的压力信号越大则力矩电机对控制器关节所施加的阻力距也越大,这样对控制器关节转动的抑制效果也越明显,用户不仅可以感受到机器人受击打的部位,还可以感受到受击打的力度,从而是机器人竞技更加逼真。

72.以上就是对本发明的格斗机器人控制器校验方法、装置、设备及存储介质和机器人控制方法的详细介绍。

73.需要明确的是,本发明并不局限于上文所描述并在图中示出的特定配置和处理。为了简明起见,这里省略了对已知方法的详细描述。在上述实施例中,描述和示出了若干具体的步骤作为示例。但是,本发明的方法过程并不限于所描述和示出的具体步骤,本领域的技术人员可以在领会本发明的精神后,作出各种改变、修改和添加,或者改变步骤之间的顺序。

74.以上所述的结构框图中所示的功能块可以实现为硬件、软件、固件或者它们的组合。当以硬件方式实现时,其可以例如是电子电路、专用集成电路(asic)、适当的固件、插件、功能卡等等。当以软件方式实现时,本发明的元素是被用于执行所需任务的程序或者代码段。程序或者代码段可以存储在机器可读介质中,或者通过载波中携带的数据信号在传输介质或者通信链路上传送。“机器可读介质”可以包括能够存储或传输信息的任何介质。机器可读介质的例子包括电子电路、半导体存储器设备、rom、闪存、可擦除rom(erom)、软盘、cd-rom、光盘、硬盘、光纤介质、射频(rf)链路,等等。代码段可以经由诸如因特网、内联网等的计算机网络被下载。

75.还需要说明的是,本发明中提及的示例性实施例,基于一系列的步骤或者装置描述一些方法或系统。但是,本发明不局限于上述步骤的顺序,也就是说,可以按照实施例中提及的顺序执行步骤,也可以不同于实施例中的顺序,或者若干步骤同时执行。

76.以上所述,仅为本发明的具体实施方式,所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,上述描述的系统、模块和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。应理解,本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1