一种环氧玻璃纤维布绝缘板切边用的夹持装置的制作方法

1.本发明涉及夹持设备领域,更具体地说,涉及一种环氧玻璃纤维布绝缘板切边用的夹持装置。

背景技术:

2.玻纤板,又名玻璃纤维板,一般用于软包基层,外面再包布艺、皮革等,做成美观的墙面、吊顶装饰。应用非常广泛。具有吸音,隔声,隔热,环保,阻燃等特点,玻璃纤维板别名:玻璃纤维隔热板,玻纤板(),玻璃纤维合成板,由玻璃纤维材料和高耐热性的复合材料合成,不含对人体有害石棉成份。具有较高的机械性能和介电性能,较好的耐热性和耐潮性,有良好的加工性。用于塑胶模具,注塑模具,机械制造,成型机,钻孔机,注塑机,电机,pcb。ict治具,台面研磨垫板。注塑模具成型通常要求:高温料和低温模。同机状况下必须采用隔热方法。保持注模低温同时不能使注塑机温度过高。在注模与注机之间安装绝缘隔热板就能满足这一要求。缩短生产周期,提高生产率,降低能耗,改善成品质量,连续生产工艺保证了产品质量稳定,防止机器过热,无电器故障,液压系统无漏油。

3.现有的玻璃纤维布绝缘板技术存在以下问题:1、现有的玻璃纤维布绝缘板在进行切边时,容易因为材料切割后边角料与分离的板材产生粘附现象,从而造成震动刀在移动切割时带动着边角料发生翘边或位移,以致于在切割的过程中可能会因为边角料的偏移造成切割误差,促使材料损坏的现象发生。2、现有的玻璃纤维布绝缘板在切割后,于传输带在后期堆叠放置的时候,容易因为叠加的太多,从而使得两个玻璃纤维布绝缘板两者之间相互的吸附在一起,这样使用人员在进行分离的时候会造成一定的麻烦。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本发明的目的在于提供一种环氧玻璃纤维布绝缘板切边用的夹持装置,本方案在使用时,工作人员通过将玻璃纤维布绝缘板放置于输送带表面,而后通过其设定的程序促使切割组件对下方的玻璃纤维布绝缘板进行切边工作,而在切边的过程中,当切割组件向下方移动进行切割工作时,其切割组件向下移动的过程中挤压夹持组件,促使夹持组件将放置在其表面的玻璃纤维布绝缘板边角料进行夹持,从而促使将整体的玻璃纤维布绝缘板进行夹持稳固,避免了玻璃纤维布绝缘板切割时因边角料与分离的板材发生粘附,造成玻璃纤维布绝缘板出现位移的现象发生,使其在切割过程中能够更加的稳定,不易出现由于边角料位移造成切割过程中出现误差导致材料损坏。

6.2.技术方案

7.为解决上述问题,本发明采用如下的技术方案。

8.一种环氧玻璃纤维布绝缘板切边用的夹持装置,包括切边台,所述切边台内壁之间安装有输送带,所述切边台左右两端均固定连接有支撑架,所述支撑架上端开设有滑轨,所述滑轨内壁之间滑动连接有滑块,所述滑块上端固定连接有衔接台,所述衔接台上端安

装有伸缩气缸,所述伸缩气缸上端设有切割组件,所述切边台左右两侧的上端均设有夹持组件。

9.进一步的,所述切割组件包括伸缩气缸上端固定连接的衔接板,所述衔接板前端固定连接有两个上下对称分布的承载块,所述承载块外端开设有滑槽,所述滑槽内壁之间滑动连接有矩形板,所述矩形板位于承载块的前侧,所述矩形板前端安装有震动刀,所述矩形板上端安装有控制台,所述控制台与震动刀之间嵌设有气管。

10.进一步的,所述夹持组件包括切边台左右两侧上端面均嵌设的支撑底板,所述切边台上端开设有四个收纳槽,所述收纳槽分别位于支撑底板的前后两侧,所述收纳槽内壁之间滑动连接有抵压块,所述抵压块与收纳槽内底端之间固定连接有拉伸弹簧,所述抵压块上端固定连接有连杆,所述连杆上端固定连接有限位板,所述限位板上端开设有凹槽,所述限位板的下端固定连接有夹持板,所述夹持板位于支撑底板的上侧,所述衔接板下端固定连接有矩形块,所述矩形块的直径尺寸与凹槽的内径相互吻合,所述凹槽内底端设有防粘附组件。

11.进一步的,所述防粘附组件包括凹槽内底端开设的螺纹槽,所述螺纹槽内壁之间螺纹连接有下球形外壳,所述下球形外壳上端设有橡胶套,所述橡胶套的内顶端固定连接有封堵球,所述下球形外壳与橡胶套之间填充有润滑液,所述下球形外壳的下端开设有通孔,所述通孔内壁之间安装有防渗透膜,所述螺纹槽的下端开设有,所述夹持板的上端开设有第二连通孔,所述第二连通孔与第一连通孔相互连通,所述第二连通孔的内壁之间安装有吸附海绵,所述吸附海绵与夹持板的下端面呈同一水平面。

12.进一步的,所述收纳槽的分布位置位于玻璃纤维布绝缘板放置时的前后两侧,且玻璃纤维布绝缘板的边角料放置于支撑底板上侧。

13.进一步的,所述抵压块的内壁之间设有密封圈,所述密封圈采用橡胶材料制成。

14.进一步的,所述橡胶套的下端固定连接有螺纹套环,所述橡胶套通过螺纹套环与下球形外壳上端之间螺纹连接,且下球形外壳、橡胶套形成的内壁与防渗透膜构成一个封闭气密腔室。

15.进一步的,所述防渗透膜采用心脏瓣膜的原理制成,且与自行车气门芯原理相同,所述防渗透膜的初始形态未受力时为聚拢封闭状态,所述防渗透膜在受外力时为开合状态。

16.3.有益效果

17.相比于现有技术,本发明的优点在于:

18.(1)本方案在使用时,工作人员通过将玻璃纤维布绝缘板放置于输送带表面,而后通过其设定的程序促使切割组件对下方的玻璃纤维布绝缘板进行切边工作,而在切边的过程中,当切割组件向下方移动进行切割工作时,其切割组件向下移动的过程中挤压夹持组件,促使夹持组件将放置在其表面的玻璃纤维布绝缘板边角料进行夹持,从而促使将整体的玻璃纤维布绝缘板进行夹持稳固,避免了玻璃纤维布绝缘板切割时因边角料与分离的板材发生粘附,造成玻璃纤维布绝缘板出现位移的现象发生,使其在切割过程中能够更加的稳定,不易出现由于边角料位移造成切割过程中出现误差导致材料损坏。

19.(2)本方案在使用时,通过切边台的作用下,致使夹持板压合的玻璃纤维布绝缘板边角处粘附上润滑液,促使后期玻璃纤维布绝缘板在堆叠时,如发生吸附现象时,可通过两

者玻璃纤维布绝缘板边角处因粘附了润滑液,从而使得操作人员在对其分离时,能够更加的便捷,提高其工作效率,同时也在一定程度上降低了玻璃纤维布绝缘板相互吸附的现象发生。

附图说明

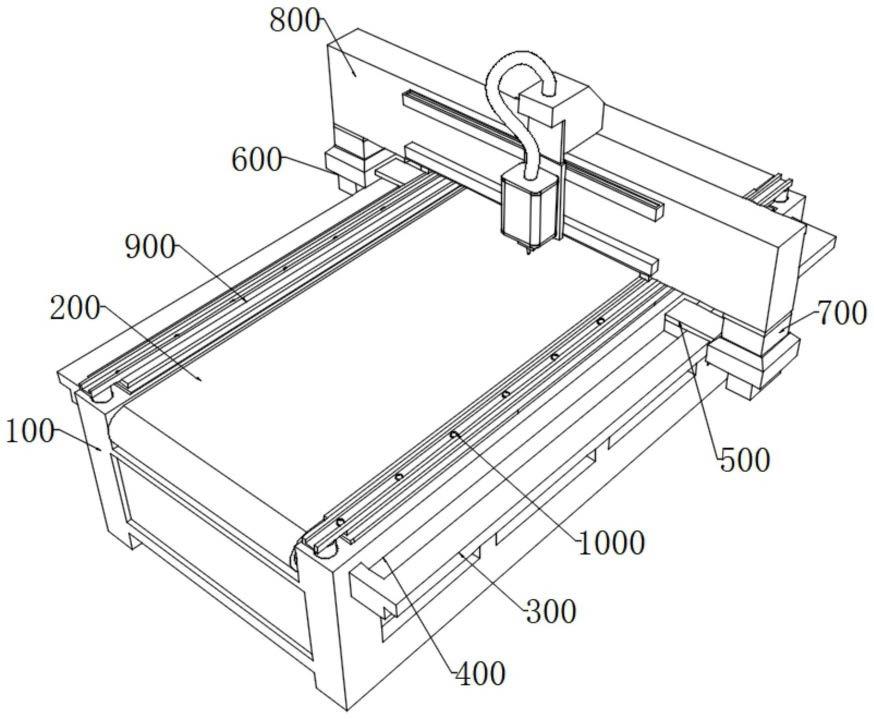

20.图1为本发明整体的结构示意图;

21.图2为本发明夹持组件的结构示意图;

22.图3为本发明夹持组件分离时的结构示意图;

23.图4为本发明夹持组件夹持时的结构示意图;

24.图5为本发明防粘附组件的剖面结构示意图;

25.图6为本发明防粘附组件截面的剖面结构示意图;

26.图7为本发明防粘附组件部分的结构示意图;

27.图8为本发明防粘附组件替换件的结构示意图。

28.图中标号说明:

29.100切边台、200输送带、300支撑架、400滑轨、500滑块、600衔接台、700伸缩气缸、800夹持组件、801衔接板、802承载块、803滑槽、804矩形板、805震动刀、806控制台、807气管、900夹持组件、901支撑底板、902收纳槽、903抵压块、904拉伸弹簧、905连杆、906限位板、907凹槽、908夹持板、909矩形块、1000防粘附组件、1001螺纹槽、1002下球形外壳、1003橡胶套、1004封堵球、1005润滑液、1006通孔、1007防渗透膜、1008第一连通孔、1009第二连通孔、1010吸附海绵。

具体实施方式

30.下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例,基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

31.实施例:

32.请参阅图1-4,一种环氧玻璃纤维布绝缘板切边用的夹持装置,包括切边台100,切边台100内壁之间安装有输送带200,切边台100左右两端均固定连接有支撑架300,支撑架300上端开设有滑轨400,滑轨400内壁之间滑动连接有滑块500,滑块500上端固定连接有衔接台600,衔接台600上端安装有伸缩气缸700,伸缩气缸700上端设有切割组件800,切边台100左右两侧的上端均设有夹持组件900。

33.本方案在使用时,为避免在玻璃纤维布绝缘板在进行切边时,容易因为材料切割后边角料与分离的板材产生粘附现象,从而造成震动刀在移动切割时带动着边角料发生翘边或位移,以致于在切割的过程中可能会因为边角料的偏移造成切割误差,促使材料损坏的现象发生,工作人员可在进行玻璃纤维布绝缘板切边时,通过将玻璃纤维布绝缘板放置于输送带200表面,而后通过其设定的程序促使切割组件800对下方的玻璃纤维布绝缘板进行切边工作,而在切边的过程中,当切割组件800向下方移动进行切割工作时,其切割组件800向下移动的过程中挤压夹持组件900,促使夹持组件900将放置在其表面的玻璃纤维布

绝缘板边角料进行夹持,从而促使将整体的玻璃纤维布绝缘板进行夹持稳固,避免了玻璃纤维布绝缘板切割时因边角料与分离的板材发生粘附,造成玻璃纤维布绝缘板出现位移的现象发生,使其在切割过程中能够更加的稳定,不易出现由于边角料位移造成切割过程中出现误差导致材料损坏,而在切割工作结束后,由于切割组件800向上移动,不在对玻璃纤维布绝缘板进行切割且位于其上侧,伴随着切割组件800的上移,夹持组件900不在受力对玻璃纤维布绝缘板的边角料进行夹持,工作人员可操作输送带200发生运作,带动着切割好的玻璃纤维布绝缘板以及边角料向后方输送,从而完成堆叠存放步骤,以此于进行下一个玻璃纤维布绝缘板的切割工作。

34.请参阅图1-2,切割组件800包括伸缩气缸700上端固定连接的衔接板801,衔接板801前端固定连接有两个上下对称分布的承载块802,承载块802外端开设有滑槽803,滑槽803内壁之间滑动连接有矩形板804,矩形板804位于承载块802的前侧,矩形板804前端安装有震动刀805,矩形板804上端安装有控制台806,控制台806与震动刀805之间嵌设有气管807。

35.本方案在使用过程中,当工作人员将玻璃纤维布绝缘板放置于输送带200上方后,工作人员通过在设定好的程序下启动切割组件800,促使滑块500在特定程序下于滑轨400内部进行滑动,以致于将衔接板801带动至玻璃纤维布绝缘板上侧适宜的位置,而后伸缩气缸700向下方进行伸缩移动,促使震动刀805位于玻璃纤维布绝缘板表面,随后在控制台806的驱动下,促使矩形板804在滑槽803内部滑动,致使震动刀805能够在玻璃纤维布绝缘板的横轴方向上自由移动位置,从而震动刀805对玻璃纤维布绝缘板进行切割,以致于完成对玻璃纤维布绝缘板边角料的切割工作。

36.请参阅图1和图3-4,夹持组件900包括切边台100左右两侧上端面均嵌设的支撑底板901,切边台100上端开设有四个收纳槽902,收纳槽902分别位于支撑底板901的前后两侧,收纳槽902内壁之间滑动连接有抵压块903,抵压块903与收纳槽902内底端之间固定连接有拉伸弹簧904,抵压块903上端固定连接有连杆905,连杆905上端固定连接有限位板906,限位板906上端开设有凹槽907,限位板906的下端固定连接有夹持板908,夹持板908位于支撑底板901的上侧,衔接板801下端固定连接有矩形块909,矩形块909的直径尺寸与凹槽907的内径相互吻合,凹槽907内底端设有防粘附组件1000。

37.本方案在使用时,当切割组件800向下方移动对玻璃纤维布绝缘板进行切割时,由于玻璃纤维布绝缘板的边角放置在支撑底板901的上方,主材料放置于输送带200的上方,其切割组件800向下方移动时,切割组件800下侧的矩形块909刚好位移至凹槽907内部,并在切割组件800下压力的作用下,促使限位板906带动着抵压块903向下移动,以致于拉伸弹簧904受力压缩产生形变,而与此同时,夹持板908将玻璃纤维布绝缘板的边角压迫,从而对玻璃纤维布绝缘板整体切割时进行稳固工作,避免切割时因边角料与分离的板材发生粘附,造成玻璃纤维布绝缘板出现位移的现象发生,使其在切割过程中能够更加的稳定,不易出现由于边角料位移造成切割过程中出现误差导致材料损坏,而伴随着切割组件800在纵轴方向移动对玻璃纤维布绝缘板切割时,其矩形块909在不影响压迫玻璃纤维布绝缘板边角的同时同步在凹槽907内进行纵轴方向移动,以致于完成对玻璃纤维布绝缘板纵轴方向的移动,直至切割工作结束,切割组件800向上移动,致使夹持板908不在压迫玻璃纤维布绝缘板,由输送带200带动切割后的玻璃纤维布绝缘板向后续移动,促使下一个未切割的玻璃

纤维布绝缘板移动至支撑底板901上侧,从而再次进行夹持切割工作。

38.请参阅图4-7,防粘附组件1000包括凹槽907内底端开设的螺纹槽1001,螺纹槽1001内壁之间螺纹连接有下球形外壳1002,下球形外壳1002上端设有橡胶套1003,橡胶套1003的内顶端固定连接有封堵球1004,下球形外壳1002与橡胶套1003之间填充有润滑液1005,下球形外壳1002的下端开设有通孔1006,通孔1006内壁之间安装有防渗透膜1007,螺纹槽1001的下端开设有1108,夹持板908的上端开设有第二连通孔1009,第二连通孔1009与第一连通孔1008相互连通,第二连通孔1009的内壁之间安装有吸附海绵1010,吸附海绵1010与夹持板908的下端面呈同一水平面。

39.橡胶套1003的下端固定连接有螺纹套环,橡胶套1003通过螺纹套环与下球形外壳1002上端之间螺纹连接,且下球形外壳1002、橡胶套1003形成的内壁与防渗透膜1007构成一个封闭气密腔室。

40.防渗透膜1007采用心脏瓣膜的原理制成,且与自行车气门芯原理相同,防渗透膜1007的初始形态未受力时为聚拢封闭状态,防渗透膜1007在受外力时为开合状态。

41.本方案在使用时,为避免玻璃纤维布绝缘板在切割后,于输送带200传输在后期堆叠放置的时候,因叠加的太多,从而使得两个玻璃纤维布绝缘板两者之间相互的吸附在一起,促使使用人员在进行分离的时候造成麻烦的现象出现,本方案在当夹持组件900对玻璃纤维布绝缘板表面夹持后,并且切割组件800于夹持组件900上位置移动进行切割时,由于矩形块909一直于凹槽907内壁之间,当矩形块909滑动至橡胶套1003上侧时,橡胶套1003受力挤压形变向下球形外壳1002内部进行压缩,而后由于下球形外壳1002、橡胶套1003之间在形成封闭腔室下,其内部具有一定压强,促使橡胶套1003在下移的过程中,由于内部空间减小压强增大,导致压力向防渗透膜1007处移动,随后防渗透膜1007因采用心脏瓣膜原理下,防渗透膜1007受力发生开合工作,促使其下球形外壳1002、橡胶套1003内部的润滑液1005从通孔1006内部渗出,向第一连通孔1008出流动,而伴随着矩形块909的不断挤压以及与凹槽907内底端呈水平面的情况下,下球形外壳1002、橡胶套1003形成的球体形变呈半球形,此时封堵球1004正好将通孔1006处再次封堵,促使在压力作用下内部的润滑液1005只能持续一端时间的泄漏,避免过多渗漏造成流失过快的现象发生,而当矩形块909离开橡胶套1003的上方后,橡胶套1003因复位回弹的特性下,促使下球形外壳1002、橡胶套1003的内部压强恢复正常,其防渗透膜1007也因不在受到压力,从而使得再次恢复成初始的闭合状态,将润滑液1005进行封堵,而在润滑液1005从第一连通孔1008渗漏后,由与之相连接的第二连通孔1009进行接应,促使润滑液1005流动至吸附海绵1010上,从而对其进行吸附作用,以致于夹持板908压合的玻璃纤维布绝缘板边角处粘附上润滑液1005,促使后期玻璃纤维布绝缘板在堆叠时,如发生吸附现象时,可通过两者玻璃纤维布绝缘板边角处因粘附了润滑液1005,从而使得操作人员在对其分离时,能够更加的便捷,提高其工作效率,同时也在一定程度上降低了玻璃纤维布绝缘板相互吸附的现象发生。

42.同时在吸附海绵1010的作用下,将挤压过多的润滑液1005进行积蓄,避免一次性过多的释放在玻璃纤维布绝缘板上方,影响后期堆叠以及资源的浪费,其如过多的润滑液1005在不断渗漏下,在第一连通孔1008、第二连通孔1009较长的管道下,也可以对润滑液1005进行储纳,后期在随着吸附海绵1010的吸附以及对玻璃纤维布绝缘板的粘附上的消耗进行补充,保证润滑液1005充分的利用率。

43.而当润滑液1005在长时间使用后消耗完后,操作人员可通过旋转下球形外壳1002,促使于螺纹槽1001内取出,而后在通过针筒贯穿防渗透膜1007,从而完成对下球形外壳1002、橡胶套1003内腔中的润滑液1005补充工作。

44.并且如在使用过程中,出现润滑液1005渗漏效率缓慢,操作人员可根据现场情况,对第一连通孔1008进一步的开凿,如图8所示,开设多个第一连通孔1008以及设置相对应的通孔1006和防渗透膜1007,加快橡胶套1003受挤压时,因压强造成的润滑液1005渗漏效率,提高渗漏的容量,而且对封堵球1004做出相对应的改进,促使封堵球1004在下移时能够完成对多个通孔1006的封堵工作。

45.请参阅图4,收纳槽902的分布位置位于玻璃纤维布绝缘板放置时的前后两侧,且玻璃纤维布绝缘板的边角料放置于支撑底板901上侧。

46.本方案通过将收纳槽902的分布位置位于玻璃纤维布绝缘板放置时的前后两侧,可以使得玻璃纤维布绝缘板在输送带200上传输时,不易碰撞在连杆905上造成输送出现偏差的现象发生。

47.抵压块903的内壁之间设有密封圈,密封圈采用橡胶材料制成。

48.本方案通过设置在抵压块903的内壁之间设有密封圈,可以使得日常中的杂质或灰尘不易进入收纳槽902内部,避免其内部杂质过多对抵压块903上下收缩操作造成影响,同时避免拉伸弹簧904受到侵蚀使其使用寿命降低的现象发生。

49.以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1