一种静电膜切割装置的制作方法

1.本发明属于汽车零部件包装领域,尤其涉及一种静电膜切割装置。

背景技术:

2.静电膜是一种不涂胶膜,主要是pe、pvc材质,靠产品本身静电吸附来粘着物品上起保护作用的,一般多用于对胶黏剂或者胶水残留比较敏感的表面,多用于玻璃,镜片,高光塑胶面,亚克力等非常光滑的表面。

3.上述表面光滑的产品,在生产过程(运输)中某些生产阶段,容易导致表面污染、划伤,导致产品返工、报废,为避免这些产品质量上的隐患,在这些生产步骤前会在表面先包装一层静电膜,待生产完成后视情况揭去。

4.目前,现有的企业在生产过程中,大多时候采用人工手动切割静电膜,生产效率低下,切割的静电膜尺寸不一,而且容易使静电膜污损。

5.人工手动切割静电膜时,有的直接手撕,有的使用切割工具,当切割工具的使用不规范时,很容易产生安全隐患。

6.且由于静电膜比较柔软,如果直接切割或是撕扯的话,容易造成切口处尺寸不一致等问题,且切口处也不整齐,不利于使用。

技术实现要素:

7.本发明目的在于提供一种静电膜切割装置,以解决手动切割静电膜生产效率低下,切割尺寸不一,容易产生安全隐患的技术问题。

8.为解决上述技术问题,本发明的一种静电膜切割装置的具体技术方案如下:

9.一种静电膜切割装置,包括底座,设置在底座上的静电膜支撑部,与静电膜支撑部配合设置的静电膜切割部,所述静电膜切割部由切割组件和压膜组件构成。

10.为了保证缠绕了静电膜的静电放置装置稳定放置,且静电膜从电放置装置通过静电膜引导杆稳定向后传送,静电膜支撑部包括支撑柱,静电膜放置装置和静电膜引导杆,静电膜支撑柱与底面固定连接,静电膜引导杆设置在支撑柱上部,静电膜放置装置设置在支撑柱中部,静电膜放置装置与静电膜引导杆配合向静电膜切割部传送静电膜。

11.为了保证静电膜在切割过程中,保持一致的微压力绷紧状态,压膜组件包括固定在底座上的压膜支柱,固定在压膜支柱上端的压膜平台,与压膜平台配合压紧静电膜的压膜块组件,压膜平台上设有切割槽。

12.现有技术人员虽然可以依靠经验或是直角尺获得较为规整的切口,但是在长时间使用中,也不能保证每一次都能得到完整切口,且由于静电膜主要用于临时包裹,而一旦出现切口不良的情况,现有技术人员也仅仅是更换一个新的静电膜,从而造成了大量的浪费,而且撕坏的静电膜随意丢弃也会对工厂造成一定的生产安全。

13.一定的微压力绷紧状态,与现有的静电膜切割装置相比,使用刀片直接切割,本技术提供微压力绷紧状态,并且只在切入时提供微压力绷紧状态,既保证了初始切割时切口

的完整性,又不妨碍接下来的切割过程,结构稳定性比现有的切割结构更好。

14.进一步,压膜块组件包括设置在压膜平台侧面的第一驱动块,和与第一驱动块连接的压膜块,第一驱动块驱动压模块向压膜平台运动,刀片切入时,压模块抵接在静电膜的表面,使得待切割的静电膜处于微压力绷紧状态。

15.切割组件包括驱动组件和刀架组件,驱动组件运动时,驱使刀架组件切割静电膜。

16.为了保持刀片在切割静电膜时的稳定移动,驱动组件包括设置在压膜支柱侧面的驱动杆和导向杆,以及第二驱动块;第二驱动块与驱动杆,导向杆活动连接,第二驱动块在驱动杆和引导杆方向上移动时带动所述刀架组件移动,切割静电膜。

17.进一步,刀架组件包括刀片支架和设置在刀片支架上部的刀片,刀片支架固定连接在第二驱动块上,刀片支架在第二驱动块的驱动下,带动刀片在所述切割槽内移动,切割静电膜。

18.为了适应不同尺寸的静电膜,支撑柱下部设有槽孔,可与所述底座的螺孔配合,调节支撑柱位置。

19.有益效果:

20.本技术的静电膜切割装置,切割后的尺寸整齐,避免了静电膜的污染,具有较高的安全性,结构简单便携,适应不同位置的生产需求。

附图说明

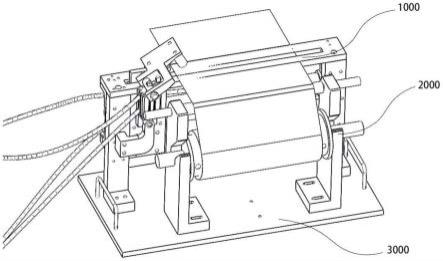

21.图1为本发明的一种静电膜切割装置的结构示意图;

22.图2为本发明的一种静电膜切割装置后视结构示意图;

23.图3为本发明的一种静电膜切割装置正视结构示意图;

24.图4为本发明的一种静电膜切割装置侧视结构示意图;

25.图5为本发明的一种静电膜切割装置后视结构示意图;

26.图6为本发明的一种静电膜切割装置正视结构示意图;

27.图中标记说明:1000、静电膜切割部;2000、静电膜支撑部;3000、底座;1100、切割组件;1200、压膜组件;2010、支撑柱;2011、槽孔;2020、静电膜放置装置;2030、静电膜引导杆;1110、驱动组件;1111、驱动杆;1112、导向杆;1113、第二驱动块;1120、刀架组件;1121、刀片;1122、刀片支架;1210、压膜支柱;1220、压膜平台;1221、切割槽;1230、压膜块组件;1231、压膜块;1232、第一驱动块。

具体实施方式

28.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种静电膜切割装置做进一步详细的描述。

29.实施例一:

30.如图1所示,本发明的一种静电膜切割装置,包括底座3000,设置在底座上的静电膜支撑部2000,与静电膜支撑部2000配合设置的静电膜切割部1000。如图2所示,静电膜切割部1000由切割组件1100和压膜组件1200构成。

31.如图3所示,静电膜支撑部2000包括支撑柱2010,静电膜放置装置2020和静电膜引导杆2030。

32.静电膜缠绕在静电膜放置装置2020上,放置在支撑柱2020中部的槽口中,静电膜放置装置2020与静电膜引导杆2030配合向静电膜切割部1000传送静电膜。

33.静电膜引导杆2030设置在支撑柱2010上部,方便将从静电膜放置装置2020中拉出的静电膜导向压膜平台1120。

34.静电膜支撑柱2010通过螺丝固定在底面3000,支撑柱2010下部设有槽孔2011,可与底座3000上设置的螺孔配合,调节支撑柱2010位置,适应不同尺寸的静电膜。

35.如图6所示,压膜组件1200包括固定在底座上的压膜支柱1210,固定在压膜支柱上端的压膜平台1220,与压膜平台1220配合压紧静电膜的压膜块组件1230,压膜平台1220上设有切割槽1221,切割槽的宽度与刀架组件匹配,刀架组件在内水平运动。

36.压膜块组件1230包括设置在所述压膜平台1220侧面的第一驱动块1232,和与第一驱动块1232连接的压膜块1231,第一驱动块1232驱动压模块1231向压膜平台1220运动,压紧静电膜,压膜块1231与静电膜接触的前端为可替换的橡胶结构,使用一段时间发生摩损后,可以及时更换,压膜块1231与压膜平台1220配合,使静电膜呈微压力绷紧状态。

37.如图4所示,切割组件1100包括驱动组件1110和刀架组件1120,驱动组件1110驱动刀架组件1120在切割槽1221内做水平运动。

38.如图5所示,驱动组件1110包括驱动杆1111和导向杆1112,以及第二驱动块1113;驱动杆1111和导向杆1112固定连接在压膜支柱1210上,驱动杆1111和导向杆1112穿过第二驱动块1113,第二驱动块1113可以在驱动杆1111和引导杆1112的方向上做水平运动,第二驱动块1113移动时带动刀架组件1120移动,切割静电膜。

39.如图5所示,刀架组1120件包括刀片支架1122和可替换的设置在刀片支架上部的刀片1121,刀片支架1122固定连接在第而驱动块1113上,刀片支架在第二驱动块1113的驱动下,带动刀片1121在所述切割槽1221内移动,切割静电膜;当使用一段时间后,可以及时更换磨损的刀片。

40.使用时,将缠绕有静电膜的静电膜放置装置2020安装在支撑柱2010上,将静电膜通过静电膜引导杆2030,拉至压膜平台1220,通过压膜平台1220直至覆盖在所需要包裹静电膜的产品上,通过施加水平拉力把静电膜从静电膜放置装置2020持续拉出,通过静电膜引导杆2030变成水平方向的传送。

41.当静电膜通过压膜平台1220时,第一驱动块1232驱动压模块1231向压膜平台上1220的静电膜施加一个竖直方向的压力,配合水平方向的拉力,使静电膜呈绷紧状态。驱动装置驱动第二驱动块1113在驱动杆1111上移动,导向杆1112穿过驱动块,保证了第二驱动块1113在驱动杆1111和导向杆1112组成的平面内移动,第二驱动块1113带动了刀架组件1120移动,刀架组件1120的上部设有可替换的刀片1121,刀片1121穿过压膜平台1220的切割槽1221,正好与静电膜的位置相匹配,在驱动组件1110的带动下完成对静电膜的切割。

42.当静电膜切割装置为气缸驱动时,第一驱动块1232和第二驱动块1113与气缸连接,通过脚踏开关控制气缸的开闭,驱动压模块1231和刀架组件1120的运动。

43.本实施例中的静电膜切割装置的底座3000两端设有把手,可以将该装置随意摆放在需要包装的位置,适应不同情况的生产需要。

44.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另

外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1