一种泡沫材料的模具加工设备及加工工艺的制作方法

1.本发明涉及模具加工的技术领域,具体为一种以泡沫材料为基材的模具加工设备及加工工艺。

背景技术:

2.针对复合材料生产的模具制造主要是采用代木(树脂)或者木材或者石膏做母模,其缺点是代木(树脂)木材、石膏,加工效率低,制作周期长,成本高,为了达到高利用率和低成本,如今采用泡沫作为基材的模具得到了推广,制作出复合材料成型模具,成本低、加工效率高,且轻巧,解决现有技术中加工效率低,制作周期长,生产成本高的问题。

3.针对泡沫模具这一工艺,在进行加工时需要对泡沫基材进行数控加工,对泡沫进行挖槽以制得模具,现有的数控加工设备对泡沫的加工设备通常与金属加工模式相似,但与金属件加工不同的是,泡沫钻孔开槽时会产生大量的轻质碎屑,对生产环境的不良影响更大,且传统开槽方式得到的槽面粗糙不平,后续模具制作过程中需要涂覆更多的隔离层来填充,难以降低成本,故此我们提出了一种泡沫材料的模具加工设备及加工工艺。

技术实现要素:

4.本发明的发明目的在于提供了一种泡沫材料的模具加工设备及加工工艺以解决现存问题。

5.作为参考,以聚苯乙烯泡沫为基材的复合材料模具制作工艺包括如下步骤:工艺一(直接使用泡沫作为模具)步骤1:数控加工泡沫基材;步骤2:在数控加工好后的泡沫基材表面制作用于隔离并硬化所述泡沫基材的隔离层;步骤3:在设有隔离层的泡沫基材上刮灰打磨处理,形成具有光滑表面的模具;步骤4:利用所述成型模具制作纤维复合材料制品。

6.工艺二(使用泡沫作为翻制复合材料模具的母模)步骤1:数控加工泡沫基材;步骤2:在数控加工好后的泡沫基材表面制作用于隔离并硬化所述泡沫基材的隔离层;步骤3:在设有隔离层的泡沫基材上刮灰打磨处理,形成具有光滑表面的模具;步骤4:利用所述成型母模翻制纤维复合材料模具。

7.本发明技术方案在于步骤1中的泡沫基材数控加工。

8.为实现以上目的,本发明通过以下技术方案予以实现:一种泡沫材料的模具加工设备,包括机台,所述机台的上表面固定安装有门型机架,所述门型机架内部的两侧壁均固定安装有直线模组一,两个直线模组一之间固定安装有活动基板,所述机台的上表面且处于门型机架内侧平行安装有两个直线模组二,且两个直线模组二上固定安装有安装盘,所

述活动基板上设置有加工机构,所述安装盘上设置有放置机构;所述加工机构包括:条形孔,所述条形孔开设在活动基板上;滑动组件,所述滑动组件安装在条形孔内;防尘箱,所述防尘箱固定安装在活动基板的下表面;长孔,所述长孔开设在防尘箱的底壁上;导向组件,所述导向组件安装在长孔内;调控组件,所述调控组件设置在导向组件;开槽组件,所述开槽组件设于导向组件内用于泡沫件开槽作业;加热组件,所述加热组件设于滑动组件内并延伸至开槽组件中用于泡沫件切割;所述放置机构包括:驱动电机,所述驱动电机安装在安装盘的下表面;放置盘,所述放置盘设于安装盘上方,且驱动电机的输出端与放置盘下表面中心固定连接;加热槽,所述加热槽开设在放置盘的上表面;换热板,所述换热板设于加热槽内将加热槽分割为上下两层;加热板,所述加热板设置在加热槽内且处于换热板的下侧;支撑囊,四个所述支撑囊加热槽的内底壁为加热板提供支撑。

9.优选的,所述滑动组件包括滑轨和环形滑块,所述滑轨安装在条形孔的侧壁,两个环形滑块均滑动连接在滑轨上。

10.优选的,所述导向组件包括矩形框架、导向槽、半环轴套和导向块,所述矩形框架固定安装在长孔内,所述导向槽开设在矩形框架内壁,两个所述半环轴套处于矩形框架内,两个半环轴套相对设置且均通过前后两个导向块滑动连接在导向槽内。

11.优选的,所述调控组件包括直线模组三和连接杆,两个直线模组三对称设置在矩形框架的上表面,两个直线模组三上的滑块均通过连接杆分别与两个半环轴套固定连接。

12.优选的,所述开槽组件包括轴壳、弧形板、齿槽、弧形槽、承托板、驱动马达和主动齿轮,两个所述轴壳均穿过矩形框架且分设于两个半环轴套内,两个轴壳可拼接成完成的圆轴,两个轴壳上且处于直线模组三的上均固定连接有弧形板,两个弧形板可拼接成完成圆环,弧形板外侧设置有齿槽,弧形板的下侧开设有弧形槽,两个承托板分别安装在两个半环轴套的上表面,且两个承托板的顶端分别插接在两个弧形槽内用于轴壳的承托定位,驱动马达安装在直线模组三的滑块上,且驱动马达输出端的主动齿轮与齿槽啮合用于驱动轴壳旋转。

13.优选的,所述加热组件包括加热管、电动推杆、放线盒、线辊、加热丝、连接弧板、滑动槽、套环和滑动块,两个所述加热管分设于两个轴壳内,两个电动推杆分设于两个环形滑块内,两个电动推杆的输出端分别与两个加热管顶端固定连接,所述放线盒安装在任一加热管的上部,线辊安装在放线盒内部,且加热丝缠绕与线辊之上,加热丝一端贯穿其所在加热管侧壁从底部出口延伸至另一加热管内,并从另一加热管侧壁上部贯穿而出,本方案中加热丝根据规格串联入电路即可加热,尤其注意的是接电的两端应为处于加热管内的加热丝位置,线辊上的加热丝不通电,避免出现涡流对设备产生影响,电控组件属于公知技术,

不做赘述,轴壳内壁固定连接有连接弧板,连接弧板内侧开设有滑动槽,两个连接弧板能够拼接为完整圆环且滑动槽连通,加热管上对应滑动槽的位置套接有套环,滑动块固定连接在套环上且滑动连接在滑动槽内。

14.基于上述技术方案,轴壳上下有供加热管通过的缺口,在轴壳旋转时,加热管不跟随旋转,加热组件为轴壳加热后再对泡沫进行切割能够对泡沫的切割面进行加热使之收缩,减少碎泡沫的出现,且钻孔后得到的槽面更平滑,有助于后序加工。

15.优选的,所述换热板内开设有换热水道,所述换热水道呈连续s形,所述加热槽且处于换热板的上方填充有热熔胶,热熔胶优选的为松香为基料的胶,受热融化,冷却后可对物体进行粘接,过冷变硬黏性降低。

16.一种泡沫材料的模具加工设备的加工工艺,所述加工工艺包括以下步骤:(1)泡沫件固定,加热板作升温,支撑囊充气撑起加热板与换热板接触,换热板内的换热水道通入循环水对热熔胶进行加热使之软化,将泡沫件置于放置盘上调整位置,随后支撑囊排气,加热板下降脱离换热板,换热板为热熔胶降温到室温,将泡沫件粘接结实后停水;(2)泡沫件钻孔,两个轴壳贴合,由驱动马达驱动带动两个轴壳转动,加热丝通电为轴壳加热,随后沿所需槽轮廓开孔;(3)泡沫件废料分割,完成开口后,由直线组件三驱动使两个轴壳分离,加热丝延长,轴壳沿开口轮廓下沉后直线组件二带动安装盘运动使加热丝切割泡沫废料底部,完成废料切割;针对具有倾斜底壁的槽,通过电动推杆控制加热管延伸出轴壳的长度,可得到倾斜的加热丝进行对应切割。

17.通过采用前述技术方案,本发明的有益效果是 :1、该泡沫材料的模具加工设备及加工工艺,通过加工加工和放置机构的设计,在对泡沫基材进行开槽加工过程中提供热切功能,加工得到的泡沫基材切割面平滑,加工中泡沫碎屑少,开槽过程只需进行轮廓开孔,简化加工过程,解决了背景技术中提出的问题。

18.2、该泡沫材料的模具加工设备及加工工艺,通过开槽组件和加热组件的设计,分离式的轴壳设计能够分离延长加热丝,利用加热丝进行泡沫废料的快速切除,同时能够适应不同的槽形态,区别与传统的开槽加工模式,成本低,效率高,所得废料完整可再利用,大大的减少了资源浪费。

附图说明

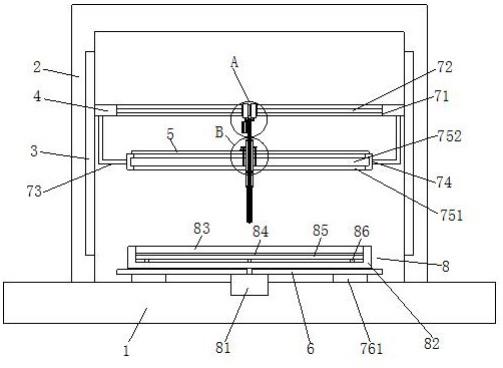

19.图1为本发明正剖图;图2为本发明两个轴壳分离状态示意图;图3为本发明图1中a处的放大图;图4为本发明图1中b处的放大图;图5为本发明换热板的结构示意图。

20.图中:1机台、2门型机架、3直线模组一、4活动基板、5直线模组二、6安装盘、7加工机构、71条形孔、72滑动组件、721滑轨、722环形滑块、73防尘箱、74长孔、75导向组件、751矩形框架、752导向槽、753半环轴套、754导向块、76调控组件、761直线模组三、762连接杆、77

开槽组件、771轴壳、772弧形板、773齿槽、774弧形槽、775承托板、776驱动马达、777主动齿轮、78加热组件、781加热管、782电动推杆、783放线盒、784线辊、785加热丝、786连接弧板、787滑动槽、788套环、789滑动块、8放置机构、81驱动电机、82放置盘、83加热槽、84换热板、85加热板、86支撑囊、9换热水道。

具体实施方式

21.请参阅图1-5,本发明提供一种技术方案:一种泡沫材料的模具加工设备,包括机台1,机台1的上表面固定安装有门型机架2,门型机架2内部的两侧壁均固定安装有直线模组一3,两个直线模组一3之间固定安装有活动基板4,机台1的上表面且处于门型机架2内侧平行安装有两个直线模组二5,且两个直线模组二5上固定安装有安装盘6,活动基板4上设置有加工机构7,安装盘6上设置有放置机构8;加工机构7包括:条形孔71,条形孔71开设在活动基板4上;滑动组件72,滑动组件72安装在条形孔71内;防尘箱73,防尘箱73固定安装在活动基板4的下表面;长孔74,长孔74开设在防尘箱73的底壁上;导向组件75,导向组件75安装在长孔74内;调控组件76,调控组件76设置在导向组件75;开槽组件77,开槽组件77设于导向组件75内用于泡沫件开槽作业;加热组件78,加热组件78设于滑动组件72内并延伸至开槽组件77中用于泡沫件切割;放置机构8包括:驱动电机81,驱动电机81安装在安装盘6的下表面;放置盘82,放置盘82设于安装盘6上方,且驱动电机81的输出端与放置盘82下表面中心固定连接;加热槽83,加热槽83开设在放置盘82的上表面;换热板84,换热板84设于加热槽83内将加热槽83分割为上下两层;加热板85,加热板85设置在加热槽83内且处于换热板84的下侧;支撑囊86,四个支撑囊86加热槽83的内底壁为加热板85提供支撑。

22.滑动组件72包括滑轨721和环形滑块722,滑轨721安装在条形孔71的侧壁,两个环形滑块722均滑动连接在滑轨721上。

23.导向组件75包括矩形框架751、导向槽752、半环轴套753和导向块754,矩形框架751固定安装在长孔74内,导向槽752开设在矩形框架751内壁,两个半环轴套753处于矩形框架751内,两个半环轴套753相对设置且均通过前后两个导向块754滑动连接在导向槽752内。

24.调控组件76包括直线模组三761和连接杆762,两个直线模组三761对称设置在矩形框架751的上表面,两个直线模组三761上的滑块均通过连接杆762分别与两个半环轴套753固定连接。

25.开槽组件77包括轴壳771、弧形板772、齿槽773、弧形槽774、承托板775、驱动马达

776和主动齿轮777,两个轴壳771均穿过矩形框架751且分设于两个半环轴套753内,两个轴壳771可拼接成完成的圆轴,两个轴壳771上且处于直线模组三761的上均固定连接有弧形板772,两个弧形板772可拼接成完成圆环,弧形板772外侧设置有齿槽773,弧形板772的下侧开设有弧形槽774,两个承托板775分别安装在两个半环轴套753的上表面,且两个承托板775的顶端分别插接在两个弧形槽774内用于轴壳771的承托定位,驱动马达776安装在直线模组三761的滑块上,且驱动马达776输出端的主动齿轮777与齿槽773啮合用于驱动轴壳771旋转。

26.加热组件78包括加热管781、电动推杆782、放线盒783、线辊784、加热丝785、连接弧板786、滑动槽787、套环788和滑动块789,两个加热管781分设于两个轴壳771内,两个电动推杆782分设于两个环形滑块722内,两个电动推杆782的输出端分别与两个加热管781顶端固定连接,放线盒783安装在任一加热管781的上部,线辊784安装在放线盒783内部,且加热丝785缠绕与线辊784之上,加热丝785一端贯穿其所在加热管781侧壁从底部出口延伸至另一加热管781内,并从另一加热管781侧壁上部贯穿而出,本方案中加热丝785根据规格串联入电路即可加热,尤其注意的是接电的两端应为处于加热管781内的加热丝785位置,线辊784上的加热丝785不通电,避免出现涡流对设备产生影响,电控组件属于公知技术,不做赘述,轴壳771内壁固定连接有连接弧板786,连接弧板786内侧开设有滑动槽787,两个连接弧板786能够拼接为完整圆环且滑动槽787连通,加热管781上对应滑动槽787的位置套接有套环788,滑动块789固定连接在套环788上且滑动连接在滑动槽787内。

27.基于上述技术方案,轴壳771上下有供加热管781通过的缺口,在轴壳771旋转时,加热管781不跟随旋转,加热组件78为轴壳771加热后再对泡沫进行切割能够对泡沫的切割面进行加热使之收缩,减少碎泡沫的出现,且钻孔后得到的槽面更平滑,有助于后序加工。

28.换热板84内开设有换热水道9,换热水道9呈连续s形,加热槽83且处于换热板84的上方填充有热熔胶,热熔胶优选的为松香为基料的胶,受热融化,冷却后可对物体进行粘接,过冷变硬黏性降低。

29.一种泡沫材料的模具加工设备的加工工艺,加工工艺包括以下步骤:(1)泡沫件固定,加热板84作升温,支撑囊86充气撑起加热板85与换热板84接触,换热板84内的换热水道9通入循环水对热熔胶进行加热使之软化,将泡沫件置于放置盘82上调整位置,随后支撑囊86排气,加热板85下降脱离换热板84,换热板84为热熔胶降温到室温,将泡沫件粘接结实后停水;(2)泡沫件钻孔,两个轴壳771贴合,由驱动马达776驱动带动两个轴壳771转动,加热丝785通电为轴壳771加热,随后沿所需槽轮廓开孔;(3)泡沫件废料分割,完成开口后,由直线组件三761驱动使两个轴壳771分离,加热丝785延长,轴壳771沿开口轮廓下沉后直线组件二5带动安装盘6运动使加热丝785切割泡沫废料底部,完成废料切割;针对具有倾斜底壁的槽,通过电动推杆782控制加热管781延伸出轴壳771的长度,可得到倾斜的加热丝785进行对应切割。

30.对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现,因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新

颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1