一种多工位安装支架自动装夹机构的制作方法

1.本实用属于机械安装技术领域,具体为一种多工位安装支架自动装夹机构。

背景技术:

2.在如今的机械安装工作中,往往需要人工用手将加工件一个个的放入相应的安装工位即夹槽中,然后用螺丝刀将夹槽顶部的螺丝拧紧,以将加工件固定于夹槽内,人工安装不仅费时费力,而且安装效率较低。本实用新型提供了一种多工位安装支架自动装夹机构,可解决上述问题。

技术实现要素:

3.本实用的目的是提供一种多工位安装支架自动装夹机构,具有可自动将加工件插入夹槽内并将其固定于夹槽内的优点,以解决上述提出的目前加工件安装工作所出现的问题。

4.本实用采取的技术方案具体如下:

5.一种多工位安装支架自动装夹机构,包括支架,所述支架的左侧贯穿连接有推杆,所述推杆正面与背面的左侧均设置有转板,所述转板的底部设置有加工夹具模块,所述加工夹具模块上开设有多个夹槽,所述夹槽的顶部设置有弹片,所述弹片的末端设置有调节螺钉,所述支架的顶部设置有支杆,所述支杆的底部设置有旋紧结构,所述旋紧结构与所述调节螺孔相配合,所述推杆的左侧开设有固定槽,所述固定槽的内腔设置有转动结构,所述支架的内腔设置有与所述转动结构相配合的驱动结构。

6.优选的,所述旋紧结构包括推板,所述推板的底部均匀的设置有多个第一电机,所述第一电机的输出轴连接有螺丝刀,所述支杆的顶部设置有气缸,所述气缸的输出轴贯穿支杆的顶部并与推板的顶部固定连接。

7.优选的,所述转动结构包括第一转轴和第二电机,所述第一转轴的正面与背面分别贯穿固定槽内壁的正面与背面并与转板固定连接,所述第二电机固定于固定槽内壁的背面,所述第二电机的输出轴与第一转轴之间通过第一皮带转动连接。

8.优选的,所述驱动结构包括前后两个第二转轴,所述第二转轴的外圈套设有齿轮,所述支架的正面设置有第三电机,位于正面的所述第二转轴的顶部贯穿支架内壁的顶部并与第三电机的输出轴之间通过第二皮带转动连接。

9.优选的,所述推板的顶部设置有两个导杆,所述支杆的正面与背面均设置有导板,所述导杆的顶部贯穿导板的底部,所述导杆与导板一一对应。

10.优选的,所述推杆的正面与背面均设置有齿条,所述齿轮与齿条之间啮合连接,所述齿轮与齿条一一对应。

11.本实用取得的技术效果为:

12.1.本实用的多工位安装支架自动装夹机构,第二电机通过第一皮带带动第一转轴、转板和加工夹具模块顺指针转动,当加工夹具模块转动90

°

后关闭第二电机,此时加工

件可正对着夹槽,第三电机通过第二皮带带动第二转轴和齿轮逆时针转动,并通过齿条带动推杆向左运动,可将加工件插入夹槽内,如此可自动将加工件插入夹槽内,省时省力,安装效率高,给安装工作带来便利。

13.2.本实用的多工位安装支架自动装夹机构,将加工件插入夹槽时,气缸推动推板向下运动,并带动第一电机向下运动,第一电机带动螺丝刀快速转动,当螺丝刀抵触到弹片上的调节螺丝时,可将螺丝旋紧,以将加工件固定于夹槽内,如此可自动将加工件固定于夹槽内,省时省力,安装效率高,给安装工作带来便利。

附图说明

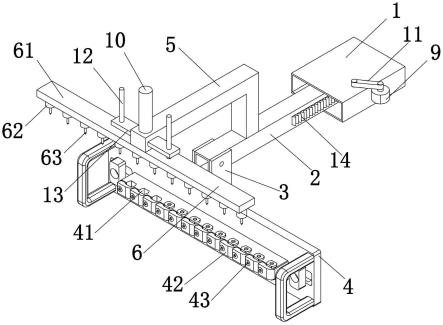

14.图1为本实用新型的结构示意图;

15.图2是本实用新型支架的结构示意图;

16.图3是本实用新型固定槽内的结构示意图。

17.附图中,各标号所代表的部件列表如下:

18.1、支架;2、推杆;21、固定槽;3、转板;4、加工夹具模块;41、夹槽;42、弹片;43、调节螺钉;5、支杆;6、旋紧结构;61、推板;62、第一电机;63、螺丝刀;7、转动结构;71、第一转轴;72、第二电机;73、第一皮带;8、驱动结构;81、第二转轴;82、齿轮;9、第三电机;10、气缸;11、第二皮带;12、导杆;13、导板;14、齿条。

具体实施方式

19.为了使本实用的目的及优点更加清楚明白,以下结合实施例对本实用进行具体说明。应当理解,以下文字仅仅用以描述本实用的一种或几种具体的实施方式,并不对本实用具体请求的保护范围进行严格限定。

20.如图1-3所示,一种多工位安装支架自动装夹机构,包括支架1,支架1的左侧贯穿连接有推杆2,推杆2正面与背面的左侧均设置有转板3,转板3的底部设置有加工夹具模块4,加工夹具模块4上开设有多个夹槽41,夹槽41内设置有磁铁,支架1的顶部设置有支杆5,支杆5呈“l”形,支杆5的底部设置有旋紧结构6,推杆2的左侧开设有固定槽21,固定槽21的内腔设置有转动结构7,支架1的内腔设置有与所述转动结构7相配合的驱动结构8。

21.具体的,旋紧结构6包括推板61,推板61的底部均匀的设置有多个第一电机62,第一电机62的输出轴连接有螺丝刀63,支杆5的顶部设置有气缸10,气缸10的输出轴贯穿支杆5的顶部并与推板61的顶部固定连接。

22.具体的,转动结构7包括第一转轴71和第二电机72,第一转轴71的正面与背面分别贯穿固定槽21内壁的正面与背面并与转板3固定连接,第二电机72固定于固定槽21内壁的背面,第二电机72的输出轴与第一转轴71之间通过第一皮带73转动连接。

23.具体的,驱动结构8包括前后两个第二转轴81,第二转轴81的外圈套设有齿轮82,支架1的正面设置有第三电机9,位于正面的第二转轴81的顶部贯穿支架1内壁的顶部并与第三电机9的输出轴之间通过第二皮带11转动连接。

24.进一步的,推板61的顶部设置有两个导杆12,支杆5的正面与背面均设置有导板13,导杆12的顶部贯穿导板13的底部,导杆12与导板13一一对应。

25.进一步的,推杆2的正面与背面均设置有齿条14,齿轮82与齿条14之间啮合连接,

齿轮82与齿条14一一对应。

26.本实用新型的工作原理:使用时,可将多个加工件等距离放置于装料盘中,并将加工件朝向推杆2的平行的方向布置;加工夹具模块4上的夹槽41上有弹片42故夹槽41的宽度较宽更易于转载加工件,然后第二电机72通过第一皮带73带动第一转轴71顺指针转动,进而通过转板3带动加工夹具模块4顺指针转动,当加工夹具模块4转动90

°

后关闭第二电机72,此时加工件可正对着夹槽41,然后第三电机9通过第二皮带11带动第二转轴81逆时针转动,进而带动齿轮82逆时针,此时逆时针82可通过齿条14带动推杆2向左运动,可将加工件插入夹槽41内,同时气缸10推动推板61向下运动,并带动第一电机62向下运动,同时第一电机62带动螺丝刀63快速转动,当螺丝刀63抵触到弹片42上的调节螺丝43时,可将螺丝旋紧,以将加工件固定于夹槽41内。旋紧后,驱动加工夹具模块4重新回转90

°

复位,此时,加工件的上下两端均可以进行后续加工。

27.以上所述仅是本实用的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用的保护范围。本实用中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1