桥梁弦杆避障返线装置的制作方法

1.本实用新型属于定位工装技术领域,具体涉及一种桥梁弦杆避障返线装置。

背景技术:

2.在桁梁桥弦杆拼装、定位过程中,均需在弦杆箱口端部钻制连接螺栓孔群,再通过拼接板将弦杆连接。因此,箱口端部螺栓孔群之间的相对位置精度,将直接影响杆件拼装时连接螺栓的通孔率,进而影响桥梁的受力结构;而弦杆上螺栓孔群的相对位置精度,又主要取决于操作人员的孔群划线精度。

3.目前,弦杆箱口孔群划线大都以箱口端面为基准,先钻制腹板孔群,然后将腹板孔群基准线反驳至顶板上,再钻制顶板孔群。对于顶板翼缘板与腹板平齐的弦杆,操作工人采用直角尺来反驳基准线,但返线精度受焊缝、操作人员经验与握持直角尺的角度影响,往往返线精度不高;而对于顶板翼缘板凸出腹板的弦杆,操作工人采用全站仪来反驳基线,但需架设仪器,找正基准,返线耗时较长。对此,现提出如下技术方案。

技术实现要素:

4.本实用新型解决的技术问题:提供一种桥梁弦杆避障返线装置,解决现有返线方法及工具存在的精度不高,操作繁杂又耗时的问题;既提高返线精度与效率,又可灵活适用于多种型号的弦杆返线。

5.本实用新型采用的技术方案:桥梁弦杆避障返线装置,包括平面的底板;底板竖直设置且其底部具有竖直基准线;底板顶部具有水平u型的槽口;槽口的上边与竖直基准线垂直;槽口的内侧竖直边与竖直基准线平行;底板中部制有折弯;折弯用于避让弦杆顶板和腹板的焊缝。

6.上述技术方案中,进一步地:底板制有减重孔。

7.上述技术方案中,进一步地:底板背面设有加劲板。

8.上述技术方案中,进一步地:加劲板为一个或多个十字交叉结构。

9.上述技术方案中,进一步地:底板与加劲板胶粘连为一体。

10.上述技术方案中,进一步地:底板与加劲板均为铝合金材质。

11.本实用新型与现有技术相比的优点:

12.1、本实用新型底板的竖直基准线对准贴合腹板的腹板孔群基准线,通过底板槽口直接一次返线至顶板,返线精度高;解决现有返线工具存在的精度不高,操作繁杂又耗时的问题,既提高返线精度与效率,又可灵活适用于各多种型号的弦杆返线。

13.2、本实用新型结构合理,自重轻,方便使用、握持和携带。

14.3、本实用新型折弯避让开腹板与顶板的焊接焊缝,保证工具使用效果。

15.4、本实用新型加劲板与底板胶粘相连,既保证了整个合件的结构刚度,又避免了焊接等因素引起底板变形。

附图说明

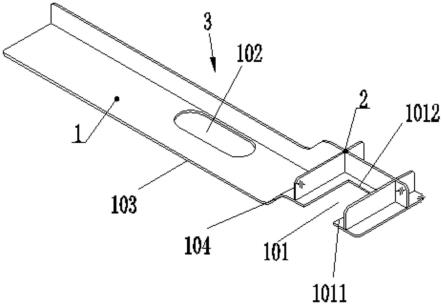

16.图1为本实用新型桥梁弦杆避障返线装置立体图;

17.图2为桥梁弦杆避障返线装置主视图;

18.图3为桥梁弦杆避障返线装置使用状态立体图;

19.图4为本实用新型在弦杆上的使用状态图;

20.图5为图4的放大细节结构示意图;

21.图6为图4的主视图;

22.图7为本实用新型桥梁弦杆避障返线装置的使用方法流程图;

23.图中:1-底板,101-槽口,1011-上边,1012-内侧竖直边;102-减重孔,103-竖直基准线,104-折弯;2-加劲板,3-桥梁弦杆避障返线装置;4-顶板,401-弦杆顶板基准线;5-腹板,501-腹板孔群基准线。

具体实施方式

24.下面将结合本实用新型实施例中的附图1-7,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.桥梁弦杆避障返线装置,所述桥梁弦杆避障返线装置包括平面的底板1。平面的底板1用于保证底板1定位贴合部即竖直基准线103的平面直线度。

26.上述实施例中,进一步地:所述底板1制有减重孔102。

27.所述减重孔202为方形、圆形等形状。优选为条形孔,以减轻桥梁弦杆避障返线装置的重量,方便携带。

28.所述底板1竖直设置且其底部具有竖直基准线103;即所述底板1如图5、图6所示地竖直使用,并具有竖直基准线103。

29.所述底板1顶部具有水平u型的槽口101,水平u型的槽口101的方向如图3所示的方向,机所述槽口101的u型开口水平设置。

30.(如图3所示)所述槽口101的上边1011与竖直基准线103垂直;所述槽口101的内侧竖直边1012与竖直基准线103平行(如图5所示,并结合图1)。即通过保证槽口101上边1011与竖直基准线103垂直度,从而实现装置从腹板至顶板的精确返线。

31.所述底板1中部制有折弯104;所述折弯104用于避让弦杆顶板4和腹板5的焊缝。(如图6所示)

32.所述折弯104的尺寸根据焊缝尺寸确定,当本装置在如图3所示状态使用时,使得折弯104的尺寸能够刚好大于且能避开顶板4和腹板5的焊缝大小即可。

33.可见,本实用新型折弯104避让开腹板5与顶板4的焊接焊缝,保证桥梁弦杆避障返线装置的精确定位使用效果,避免焊缝干涉腹板至顶板的精确返线。

34.上述实施例中,进一步地:所述底板1背面设有加劲板2。(如图1所示)

35.上述实施例中,进一步地:所述加劲板2为一个或多个十字交叉结构。十字交叉的加劲板,提高底板1强度,保证其使用寿命,防止底板1变形;同时方便装置的握持。

36.上述实施例中,进一步地:所述底板1与加劲板2胶粘连为一体。本实用新型加劲板

2与底板1胶粘相连,既保证了整个合件的结构刚度,又避免了焊接等因素引起底板变形。

37.上述实施例中,进一步地:所述底板1与加劲板2均为铝合金材质。铝合金,防锈质轻;本实用新型结构合理,自重轻,方便使用、和携带。

38.本实用新型的工作原理:(如图7所示)桥梁弦杆避障返线装置的使用方法,包括如下步骤:

39.(结合图5、图6)步骤s001、左侧初步定位:将桥梁弦杆避障返线装置3底板1的竖直基准线103贴合弦杆左腹板5的腹板孔群基准线501,即将底板1的竖直基准线103与腹板5的腹板孔群基准线501对齐,初步定位桥梁弦杆避障返线装置3。

40.步骤s002、左侧最终定位:将桥梁弦杆避障返线装置3的槽口101卡入弦杆顶板4,并将槽口101上边1011以及内侧竖直边1012分别紧贴弦杆顶板4的上端面以及顶板4的竖直端面,即槽口101的上边1011紧贴弦杆顶板4上端面;槽口101的内侧竖直边1012紧贴弦杆顶板4竖直端面;完成桥梁弦杆避障返线装置3左定位。

41.步骤s003、确定左基准点:用划针在槽口101上边缘与弦杆顶板4上端面交叉处划点,该点为弦杆左腹板5腹板孔群基准线501反驳至弦杆顶板4基准线的弦杆顶板左基准点。

42.(同理地)步骤s004、右侧初步定位:将桥梁弦杆避障返线装置3底板1的竖直基准线103贴合弦杆右腹板5的腹板孔群基准线501,初步定位桥梁弦杆避障返线装置3。

43.需要说明的是,该步骤s004使用的桥梁弦杆避障返线装置3结构与步骤s001使用的桥梁弦杆避障返线装置3尺寸完全相同,只是结构为左右轴对称形式(结合图6),以使用相同尺寸的另一桥梁弦杆避障返线装置3定位弦杆右侧。

44.步骤s005、右侧最终定位:将桥梁弦杆避障返线装置3的槽口101卡入弦杆顶板4,并将槽口101上边1011以及内侧竖直边1012分别紧贴弦杆顶板4的上端面以及竖直端面:即将槽口101的上边紧贴弦杆顶板4的上端面;将槽口101的内侧竖直边1012紧贴顶板4的竖直端面,以完成桥梁弦杆避障返线装置3右定位(如图5、图6所示)。

45.步骤s006、确定右基准点:用划针在槽口101上边缘与弦杆顶板4上端面交叉处划点,该点为弦杆右腹板5腹板孔群基准线501反驳至弦杆顶板4基准线的弦杆顶板右基准点。

46.步骤s007、绘制弦杆顶板基准线401:连接步骤s003得到的弦杆顶板左基准点和步骤s006得到的弦杆顶板右基准点,连点成线,该线即为弦杆顶板基准线401。

47.上述步骤即为本实用新型桥梁弦杆避障返线装置的工作原理。

48.通过以上描述可以发现:本实用新型底板1的竖直基准线103对准贴合腹板5的腹板孔群基准线501,通过底板1槽口101直接一次返线至顶板4,返线精度高;解决现有返线方法及工具存在的精度不高,操作繁杂又耗时的问题,既提高返线精度与效率,又可灵活适用于各多种型号的弦杆返线。

49.综上所述,本实用新型实现精确返线,操作简单便捷;结构合理,自重轻,方便使用、握持和携带。

50.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

51.以上所述仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1