一种齿轮式剪刀门铰链的制作方法

1.本实用新型涉及车用铰链结构的技术领域,尤其是指一种齿轮式剪刀门铰链。

背景技术:

2.随着汽车市场需求的变化以及技术发展,车企研发生产的新颖结构的车辆在市场上能够获得较好反响,例如:轿车上应用剪刀门的车门结构,其中,现有的剪刀门构主要包括有铰链、伸缩拉杆以及弹簧推杆三部分组成,铰链对于车门开启高度、开度、稳定性等参数起到至关重要的作用,铰链的好坏直接决定了车门开/关动作。现有的铰链结构如中国专利cn202111039428.3、cn202010550793.x等公开结构所示,其主要依托多连杆结构来驱使车门启闭,其开启过程中稳定性稍弱,长期使用容易出现晃动等异常。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种更稳定可靠的齿轮式剪刀门铰链。

4.为了实现上述的目的,本实用新型所提供的一种齿轮式剪刀门铰链,包括安装底座和铰臂,所述铰臂的一端延伸成型有连接部,还包括旋转轴座,所述旋转轴座沿预设的第一旋转轴线与安装底座相铰接配合;所述旋转轴座上设有供连接部相铰接配合的连接轴座,其中,所述连接部与连接轴座之间配合形成第二旋转轴线,所述安装底座上设有与第一旋转轴线同轴布置的导向锥齿部,所述连接部上设有沿第一旋转轴线同轴布置的动锥齿部,所述导向锥齿部与动锥齿部之间始终保持啮合。

5.进一步,所述第二转轴线与第一旋转轴线相交并且相交点位于旋转轴座上。

6.进一步,在铰链处于开启状态下的所述铰臂的最大侧倾角度由第一旋转轴线与第二旋转轴线之间的夹角大小所决定,其中,所述第一旋转轴线与第二旋转轴线之间的夹角越大,则可开启的最大摆动角度越大,反之,所述第一旋转轴线与第二旋转轴线之间的夹角越小,则可开启的最大摆动角度越小。

7.进一步,在铰链处于开启状态下的所述铰臂的最大侧倾角度由第一旋转轴线相对于竖直方向的倾斜角度所决定,其中,所述第一旋转轴线相对于竖直方向的倾斜角度越大,则可开启的最大摆动角度越大,反之,所述第一旋转轴线相对于竖直方向的倾斜角度越小,则可开启的最大摆动角度越小。

8.进一步,在铰链处于开启状态下的所述铰臂的最大上摆角度与最大侧倾角度之间的比例由动锥齿部与导向锥齿部之间的齿数比大小所决定,其中,所述齿数比越大,则最大上摆角度与最大侧倾角度之间的比例越大;反之,所述齿数比越小,则最大上摆角度与最大侧倾角度之间的比例越小。

9.进一步,还包括驱动撑杆和辅助撑杆,其中,所述驱动撑杆的伸缩端铰接于连接部远离铰臂的位置延伸成型有的驱动部上;所述辅助撑杆的伸缩端铰接于连接部靠近铰臂的位置。

10.进一步,所述旋转轴座与安装底座之间通过预设的第一销轴沿第一旋转轴线相连。

11.进一步,所述连接部与连接轴座通过预设的第二销轴沿第二旋转轴线相连。

12.进一步,所述安装底座与连接部之间设有稳定连杆,其中,所述稳定连杆两端部分别与安装底座和连接部相活动铰接。

13.本实用新型采用上述的方案,其有益效果在于:通过旋转轴座绕第一旋转轴线的旋转动作和连接座绕第二旋转轴线的旋转动作,以及配合上导向锥齿部与动锥齿部的相互啮合,从而实现铰臂带动车门稳定启闭的作用,同时具备车门可开启的上摆角度及侧倾角度大的效果,更便于用户上下车。

附图说明

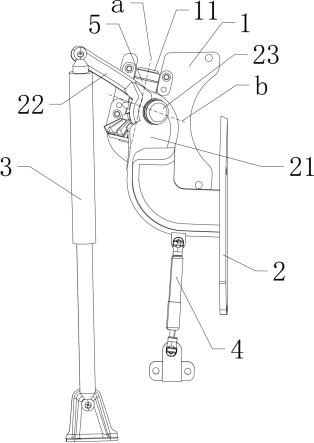

14.图1为实施例一的铰链闭合状态的示意图。

15.图2为实施例一的铰链开启状态的示意图。

16.图3为实施例一的铰链闭合状态的独立示意图。

17.图4为实施例一的铰链开启状态的独立示意图。

18.图5为实施例一的安装底座的示意图。

19.图6为实施例一的铰臂的示意图。

20.图7为实施例二的铰链闭合状态的示意图。

21.图8为实施例二的铰链开启状态的示意图。

22.其中,1-安装底座,11-第一销轴,2-铰臂,21-连接部,22-驱动部,23-第二销轴,24-动锥齿部,3-驱动撑杆,4-辅助撑杆,5-旋转轴座,51-连接轴座,52-导向锥齿部,6-稳定连杆,a-第一旋转轴线,b-第二旋转轴线,c-第三旋转轴线,d-第四旋转轴线。

具体实施方式

23.为了便于理解本实用新型,下面参照附图对本实用新型进行更全面地描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。提供这些实施方式的目的是使对本实用新型的公开内容理解得更加透彻全面。

24.实施例一:

25.参见附图1至6所示,在本实施例中,在本实施例中,一种齿轮式剪刀门铰链,包括安装底座1、铰臂2、旋转轴座5、导向锥齿部52和动锥齿部24,其中,安装底座1用于固定安装在车架(图中未示)上,铰臂2用于与车门相连接。

26.在本实施例中,旋转轴座5沿预设有的第一旋转轴线a与安装底座1相铰接配合,具体地,旋转轴座5为套筒状结构,旋转轴座5与安装底座1之间通过预设的第一销轴11沿第一旋转轴线a相连,此时的第一销轴11与旋转轴座5之间为旋转配合,从而使旋转轴座5可绕第一旋转轴线a作旋转动作。第一销轴11与安装底座1之间通过固定座相旋转连接

27.进一步,本实施例的第一旋转轴线a与安装底座1所在平面相平行。

28.在本实施例中,旋转轴座5上设有连接轴座51,其中,本实施例的旋转轴座5与连接

轴座51为一体式结构,本领域技术人员可采用相衍生的分体式结构,此处不作限定。铰臂2的一端延伸成型有连接部21,此处的连接部21相对铰臂2的延伸方向可依照实际产品需求进行适应性设计,此处不作具体限定。

29.进一步,连接轴座51用于供连接部21相铰接,具体地,连接部21与连接轴座51之间配合形成第二旋转轴线b,连接部21与连接轴座51通过预设的第二销轴23沿第二旋转轴线b相连,此时的连接部21及铰臂2可相对连接轴座51绕第二旋转轴线b作旋转动作。

30.在本实施例中,导向锥齿部52固定安装于安装底座1上且导向锥齿部52与第一旋转轴线a同轴布置,其中,本实施例的导向锥齿部52临近布置于旋转轴座5,并且导向锥齿部52兼作固定座供第一销轴11相连,以便于第一销轴11供旋转轴座5相旋转连接。

31.在本实施例中,动锥齿部24设于连接部21上且沿第一旋转轴线a同轴布置,具体地,本实施例的动锥齿部24与连接部21采用一体成型结构,更便于生产及装配。

32.进一步,导向锥齿部52与动锥齿部24之间始终保持啮合,由此,通过旋转轴座5绕第一旋转轴线a的旋转动作和连接座绕第二旋转轴线b的旋转动作,配合上导向锥齿部52与动锥齿部24的啮合导向作用,可使铰臂2带动车门实现侧倾翻转及上下翻转开闭的效果,进而使车门呈弧形轨迹开启或关闭动作,实现了车门呈剪刀式的开闭功能。

33.具体地,为了便于理解,以下结合车门开启的状态进行解释说明。在导向锥齿部52与动锥齿部24相啮合的导向作用下,车门由向外侧倾和向上摆动的两个方位组合,从而使沿弧形轨迹移动,其中,在车门刚开启的时刻,此时的车门主要是以向外侧倾动作为主,以便于车门能够顺利打开,随后使得车门逐渐侧倾翻转以及上摆翻转。反之,在车门关闭的时刻,此时的车门主要以向内侧倾动作为主,以便于车门能够顺利关闭。

34.在本实施例中,还包括驱动撑杆3和辅助撑杆4,其中,驱动撑杆3的伸缩端铰接于连接部21远离铰臂2的位置延伸成型有的驱动部22上;辅助撑杆4的伸缩端铰接于连接部21靠近铰臂2的位置。驱动撑杆3和辅助撑杆4的伸缩作用用于提供车门启闭的动力,驱动撑杆3和辅助撑杆4均设于车架上。

35.进一步,本实施例的第二旋转轴线b与第一旋转轴线a相交并且相交点位于旋转轴座5上。

36.在本实施例中,在铰链处于开启状态下的铰臂2的最大侧倾角度由第一旋转轴线a与第二旋转轴线b之间的夹角大小所决定,其中,第一旋转轴线a与第二旋转轴线b之间的夹角越大,则可开启的最大侧倾角度越大,反之,所述第一旋转轴线a与第二旋转轴线b之间的夹角越小,则可开启的最大侧倾角度越小。因此,在实际生产中,为保证铰臂2开启状态的稳定,一般第一旋转轴线a与第二旋转轴线b之间的夹角优选为90

°

。

37.在本实施例中,在铰链处于开启状态下的所述铰臂2的最大侧倾角度由第一旋转轴线a相对于竖直方向的倾斜角度所决定,其中,所述第一旋转轴线a相对于竖直方向的倾斜角度越大,则可开启的最大摆动角度越大,反之,所述第一旋转轴线a相对于竖直方向的倾斜角度越小,则可开启的最大摆动角度越小。此时通过设定改变第一旋转轴线a的倾斜角度同样也可以起到调整铰臂2最大侧倾角度的效果,而在实际生产中,一般是根据产品需求预先设置好第一旋转轴线a的倾斜角度,从而对应将旋转轴座5对应安装于安装底板1上不再变动。

38.综上所述,此时的最大侧倾角度可由第一旋转轴线a与第二旋转轴线b之间的夹角

大小、以及第一旋转轴线a相对于竖直方向的倾斜角度共同决定,本领域技术人员可合理搭配选择以满足实际产品需求。

39.在本实施例中,在铰链处于开启状态下的所述铰臂2的最大上摆角度与最大侧倾角度之间的比例由动锥齿部24与导向锥齿部52之间的齿数比大小所决定,其中,所述齿数比越大,则最大上摆角度与最大侧倾角度之间的比例越大;反之,所述齿数比越小,则最大上摆角度与最大侧倾角度之间的比例越小。

40.进一步,为了便于对上述的最大上摆角度和最大侧倾角度的理解,以下作出进一步解释说明:本实施例的最大上摆角度指的是铰臂2带动车门在竖直方位上可开启的最大角度;本实施例的最大侧倾角度指的是铰臂2带动车门向外侧倾翻转的最大角度。

41.实施例二:

42.参见附图7-8所示,本实施例二与上述的实施例一相比较的区别特征在于:安装底座1与连接部21之间设有稳定连杆6,其中,本实施例的稳定连杆6由两根呈钝角布置的杆体构成,稳定连杆6两端部分别与安装底座1和连接部21相活动铰接,即,稳定连杆6的两端部均通过球面关节轴承与安装底座1和连接部21相连,从而实现了活动铰接的效果;采用球面关节轴承的连接方式可有效地降低加工精度要求,更易装配生产。

43.在本实施例中,稳定连杆6与安装底座1之间配合形成第三旋转轴线c,稳定连杆6与连接部21之间配合形成第四旋转轴线d,其中,由于采用了球面关节轴承的连接方式,使得第三旋转轴线c和第四旋转轴线d可在球面关节轴承的摆动范围内随之灵活变动,最优的方式为第三旋转轴线c和第四旋转轴线d相交且第三旋转轴线c与第四旋转轴线d的夹角呈锐角,能够获得较佳的稳定性能,但不限于上述方式,本领域技术人员可根据实际结构特征或生产需求,对应设置第三旋转轴线c和第四旋转轴线d的方向。本实施例通过增设稳定连杆6起到辅助增强车门开启的稳定性。

44.以上所述之实施例仅为本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围情况下,利用上述揭示的技术内容对本实用新型技术方案作出更多可能的变动和润饰,或修改均为本实用新型的等效实施例。故凡未脱离本实用新型技术方案的内容,依据本实用新型之思路所做的等同等效变化,均应涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1