一种机匣加工定位工装的制作方法

1.本实用新型涉及机匣定位技术领域,特别涉及一种机匣加工定位工装。

背景技术:

2.机匣在铸造完成后需要对机匣进行后期加工,在机匣进行加工时,需要采用固定工装对机匣进行固定,现有的机匣固定工装压紧力难以控制,压紧位置较多,易造成相互干扰,机匣在受压过程中易产生变形,难以加工出合格产品;并且机匣叶片壁厚较薄,结构复杂,装夹过程中容易产生变形;现有的机匣固定工装多是采用直接定位的方式,而机匣在生产完成后本身都会有不同程度的变形,这就导致了机匣定位不准确,影响机匣加工。

技术实现要素:

3.本实用新型的主要目的在于提供一种机匣加工定位工装,采用平面三点精确定位,周向和角向的粗定位,配合针规、塞尺手动调节,确认相互间隙,实现周向和角向的精确定位;采用多点错开定位,能够有效避免相互之间的干扰,并且压紧力采用手动控制,便于控制压紧力,能够有效避免装夹过程中的机匣铸件变形,机匣定位精度高,便于机匣加工,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:一种机匣加工定位工装,包括底座,底座的中部固定安装内环定位圆块,所述内环定位圆块的上端面固定连接环形阵列分布的端面定位块,所述底座的上端面位于内环定位圆块的外侧分别设有环形阵列分布的上压板组件、下压板组件和外环定位组件,所述底座的上端面安装有角向定位组件。

5.内环定位圆块由上圆块和下圆块组成,上圆块的外侧壁与机匣的下端内壁贴合,所述端面定位块固定在下圆块位于上圆块外侧的上端面。

6.上压板组件包括底撑柱、上压杆和立柱,所述上压杆为l型结构且通过上调节螺杆与立柱螺纹连接,立柱与底座固定连接。

7.下压板组件包括l型结构的下压杆,所述下压杆通过下调节螺杆与底座螺纹连接。

8.外环定位组件包括立块,所述立块上螺纹连接顶进螺栓,所述顶进螺栓靠近内环定位圆块的一端固定连接顶进块,所述顶进块为球形结构。

9.角向定位组件包括对称设置的定位块、对称设置的角块,两个定位块之间形成用于放置机匣叶片的定位槽,两个角块上分别螺纹连接对称设置的锁紧螺栓,所述锁紧螺栓靠近内侧的端部均固定连接夹紧块,所述夹紧块为球形结构且为软质材料制备。

10.本实用新型还提供了一种基于机匣加工定位工装的机匣加工定位方法,包括如下步骤:

11.检测机匣内环孔,确认机匣内环孔变形情况,根据定位工装上的内环定位圆块、端面定位块和角向定位组件确认理论中心的待补偿数据并记录,将机匣的基准面平放在端面定位块上,选用对应尺寸的针规根据待补偿数据调整间隙,确定机匣的理论中心,采用等尺寸的塞规确认并调整间隙大小,确定角向中心,然后通过上压板组件、下压板组件和外环定

位组件对机匣的周向和上下方向进行锁紧固定。

12.与传统技术相比,本实用新型产生的有益效果是:

13.本实用新型采用平面三点精确定位,周向和角向的粗定位,配合针规、塞尺手动调节,确认相互间隙,实现周向和角向的精确定位;

14.本实用新型的定位工装中采用多点错开定位,能够有效避免相互之间的干扰,并且压紧力采用手动控制,便于控制压紧力,能够有效避免装夹过程中的机匣铸件变形,机匣定位精度高,便于机匣加工。

附图说明

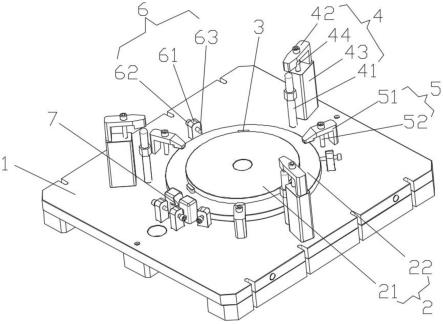

15.图1为本实用新型的整体结构立体示意图;

16.图2为本实用新型的角向定位组件立体示意图;

17.图3为本实用新型的工装定位机匣结构示意图。

18.图中:1、底座;2、内环定位圆块;21、上圆块;22、下圆块;3、端面定位块;4、上压板组件;41、底撑柱;42、上压杆;43、立柱;44、上调节螺杆;5、下压板组件;51、下压杆;52、下调节螺杆;6、外环定位组件;61、立块;62、顶进螺栓;63、顶进块;7、角向定位组件;71、定位块;72、角块;73、锁紧螺栓;74、夹紧块;75、定位槽。

具体实施方式

19.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

20.实施例1

21.如图1-3所示,一种机匣加工定位工装,包括底座1,底座1的中部固定安装内环定位圆块2,内环定位圆块2由上圆块21和下圆块22组成,机匣在定位安装时,上圆块21的外侧壁与机匣的下端内壁贴合,所述内环定位圆块2的上端面固定连接环形阵列分布的端面定位块3,端面定位块3固定在下圆块22位于上圆块21外侧的上端面,所述底座1的上端面位于内环定位圆块2的外侧分别设有环形阵列分布的上压板组件4、下压板组件5和外环定位组件6,所述底座1的上端面安装有角向定位组件7。

22.其中,上压板组件4包括底撑柱41、上压杆42和立柱43,所述上压杆42为l型结构且通过上调节螺杆44与立柱43螺纹连接,立柱43与底座1固定连接,上压杆42在上调节螺杆44的作用下端部的下端面与机匣的上环端面贴合压紧,对机匣上部定位压实,底撑柱41的上端对机匣的上环下端面进行支撑,并且为了适应不同高度的机匣,底撑柱41采用可升降调节结构,l型的上压杆42与立柱43滑动连接。

23.下压板组件5包括l型结构的下压杆51,所述下压杆51通过下调节螺杆52与底座1螺纹连接,下压杆51在下调节螺杆52的作用下端部的下端面对机匣的下环端面贴合压紧,同时为了使用尺寸厚度的机匣,l型的下压杆51与底座1可采用滑动连接的方式连接。

24.外环定位组件6包括立块61,所述立块61上螺纹连接顶进螺栓62,所述顶进螺栓62靠近内环定位圆块2的一端固定连接顶进块63,所述顶进块63为球形结构,旋转顶进螺栓62,使得顶进螺栓62端部的顶进块63贴合机匣的下环外侧面,其与内环定位圆块2相配合实现对机匣的环形结构周向定位。

25.角向定位组件7包括对称设置的定位块71、对称设置的角块72,两个定位块71之间形成用于放置机匣叶片的定位槽75,两个角块72上分别螺纹连接对称设置的锁紧螺栓73,所述锁紧螺栓73靠近内侧的端部均固定连接夹紧块74,所述夹紧块74为球形结构且为软质材料制备,采用两方面定位,对称设置的定位块71形成的定位槽75配合对应机匣的叶片,对机匣叶片定位,从而实现对机匣的角向定位,同时角块72上的锁紧螺栓73拧紧对叶片实现锁紧定位。

26.实施例2

27.一种机匣加工定位方法,包括如下步骤:检测机匣内环孔,确认机匣内环孔变形情况,并计算出内环变形数值,根据定位工装上的内环定位圆块、端面定位块和角向定位组件确认理论中心,并与机匣内环变形数值相比较,得到待补偿数据并记录,将机匣的基准面平放在端面定位块上,选用对应尺寸的针规根据待补偿数据调整间隙,确定机匣的理论中心,采用等尺寸的塞规确认并调整间隙大小,确定角向中心,然后通过上压板组件、下压板组件和外环定位组件对机匣的周向和上下方向进行锁紧固定,通过已经测得的理论中心的待补偿数据,对机匣中心进行对应的调整,手动调节达到对机匣精准定位。

28.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1