一种亚克力保护膜生产用模切机的制作方法

1.本实用新型涉及模切机技术领域,具体为一种亚克力保护膜生产用模切机。

背景技术:

2.亚克力保护膜以透明pet膜作为基材,涂布微粘着的溶剂型丙烯酸胶黏剂制作而成的pet保护膜。适用于移动电子产品中触摸屏、镜片、面板、光学薄膜等制成及出货保护。

3.亚克力保护膜应用与不同产品时,需对其剪切至适合产品屏幕的尺寸,但是对其保护膜切割的过程中会产生偏移,使得切割后的保护膜与产品的屏幕尺寸不相符无法进行使用,其次,切割后的保护膜与边角料需人工手动取出,影响对保护膜进行切割工作效率。

技术实现要素:

4.基于此,本实用新型的目的是提供一种亚克力保护膜生产用模切机,以解决上述背景中提出的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种亚克力保护膜生产用模切机,包括主体,所述主体的顶端滑动连接有拉框,所述拉框的内部滑动连接有限位板,所述限位板底端固定有两组滚轮,所述滚轮的下方设有与主体顶端固定限位条,所述限位条的顶端转动有两组与滚轮接触的单向转动三角条,所述限位板的下方设有与主体顶端固定的受力板,所述限位板的顶端固定有两组延伸至拉框顶端的基框,所述基框的内壁转动连接有翻转框,所述主体的顶端位于拉框的两侧固定有u框,所述u框的内壁顶端安装有气缸,所述气缸的输出端固定有模切刀。

6.通过采用上述技术方案,剪切后拉动拉框伸出主体外侧时,使得限位板上下抖动,使得保护膜中部剪切后的保护膜与其限位板与翻转框之间挤压的保护膜边角分离,达到自动取下剪切后保护膜的目的,以及对剪切时的保护膜边角进行限位挤压,避免剪切时保护膜窝折移动的现象,保证剪切后保护的品质尺寸达标。

7.本实用新型进一步设置为,所述受力板的一侧开设有下料口,且下料口的下方滑动连接有延伸至主体外侧的抽屉。

8.通过采用上述技术方案,方便剪切后成型的保护膜掉落至抽屉内部,随之拉动抽屉至外侧即可取出。

9.本实用新型进一步设置为,所述拉框的一端位于主体的外侧设有拉板,所述拉板与主体通过磁铁吸附固定。

10.通过采用上述技术方案,对拉框进行限位固定,保证对保护膜剪切工作的正常进行。

11.本实用新型进一步设置为,所述限位板的顶端位于基框的两侧固定有弹簧,所述弹簧的顶端与拉框固定连接。

12.通过采用上述技术方案,对升高后的限位板进行复位,驱使其产生抖动,便捷的将剪切成型后保护膜与其边角分离。

13.本实用新型进一步设置为,所述基框的内壁设有延伸至翻转框内部的两组有粗糙基柱,所述翻转框的顶端固定有手柄。

14.通过采用上述技术方案,增大彼此之间的摩擦力,使得翻转框对保护膜顶端进行挤压固定,以及方便劳动翻转框进行转动。

15.综上所述,本实用新型主要具有以下有益效果:

16.1、本实用新型通过设置拉框、翻转框、限位条、单向转动三角条、受力板、限位板、滚轮和基框相互配合,剪切后拉动拉框伸出主体外侧时,使得限位板上下抖动,使得保护膜中部剪切后的保护膜与其限位板与翻转框之间挤压的保护膜边角分离,达到自动取下剪切后保护膜的目的;

17.2、本实用新型通过设置拉框、翻转框和基框相互配合,对剪切时的保护膜边角进行限位挤压,避免剪切时保护膜窝折移动的现象,保证剪切后保护的品质尺寸达标。

附图说明

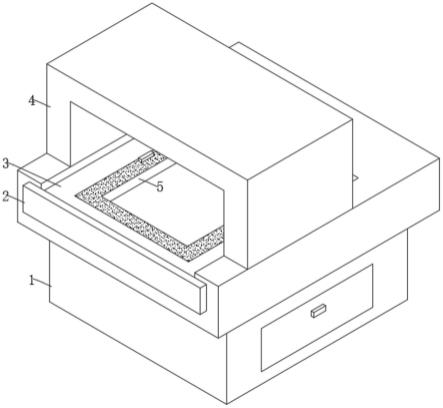

18.图1为本实用新型的立体图;

19.图2为本实用新型的拉框内部结构图;

20.图3为本实用新型的限位条立体图;

21.图4为本实用新型的限位板立体图;

22.图5为本实用新型的u框正视图;

23.图6为本实用新型的主体侧视图。

24.图中:1、主体;2、拉板;3、拉框;4、u框;5、翻转框;6、限位条;7、单向转动三角条;8、受力板;9、限位板;91、弹簧;10、滚轮;11、基框;12、气缸;13、模切刀。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

26.下面根据本实用新型的整体结构,对其实施例进行说明。

27.一种亚克力保护膜生产用模切机,如图1-6所示,包括主体1,主体1的顶端滑动连接有拉框3,拉框3的一端位于主体1的外侧设有拉板2,拉板2与主体1通过磁铁吸附固定,对拉框3进行限位固定,避免剪切时,拉框3反向移动伸出主体1外侧的情况,从而保证对保护膜剪切的品质,拉框3的内部滑动连接有限位板9,限位板9的顶端位于基框11的两侧固定有弹簧91,弹簧91的顶端与拉框3固定连接,限位板9底端固定有两组滚轮10,滚轮10的下方设有与主体1顶端固定限位条6,限位条6的顶端转动有两组与滚轮10接触的单向转动三角条7,剪切后拉动拉框3伸出主体1外侧时,使得限位板9上下抖动,使得保护膜中部剪切后的保护膜与其限位板9与翻转框5之间挤压的保护膜边角分离,达到自动取下剪切后保护膜的目的,限位板9的下方设有与主体1顶端固定的受力板8,限位板9的顶端固定有两组延伸至拉框3顶端的基框11,基框11的内壁转动连接有翻转框5,对剪切时的保护膜边角进行限位挤压,避免剪切时保护膜窝折移动的现象,保证剪切后保护的品质尺寸达标,主体1的顶端位于拉框3的两侧固定有u框4,u框4的内壁顶端安装有气缸12,气缸12的输出端固定有模切刀

13,气缸12输出端伸出推动模切刀13降低,直至进入翻转框5内部对保护膜进行剪切之后复位。

28.请参阅图6,受力板8的一侧开设有下料口,且下料口的下方滑动连接有延伸至主体1外侧的抽屉,使得脱落成型的保护膜掉落至抽屉内部,集中收集壳高效的对保护膜进行剪切工作。

29.请参阅图2,基框11的内壁设有延伸至翻转框5内部的两组有粗糙基柱,翻转框5的顶端固定有手柄,手持手柄向上拉动,使得翻转框5围绕粗糙基柱转动至九十度位置处,从而可放置保护膜进行剪切工作。

30.本实用新型的工作原理为:将保护膜置于限位板9的顶端,随之推动翻转框5围绕与基框11接触点转动至水平状态,从而将保护膜固定在限位板9与翻转框5之间,随之推动拉板2使得拉框3沿着限位条6滑动至模切刀13的正下方,同时受力板8进入限位板9内部位于保护膜的下方,正好与限位板9形成一个完整的剪切板,而气缸12输出端伸出推动模切刀13降低,直至进入翻转框5内部对保护膜进行剪切之后复位,随之人工拉动拉板2带动拉框3滑动至主体1外侧,使得滚轮10与其沿着限位条6滚动升高,继而推动限位板9升高且压弹簧91,滚轮10与其限位条6分离时,弹簧91释放压力且推动限位板9降低产生抖动,使得剪切后的成型的保护膜掉落至下方的抽屉内部,人工拉动翻转框5转动打开,将剪切后的边角料取出,放置新的保护膜再次进行剪切工作。

31.尽管已经示出和描述了本实用新型的实施例,但本具体实施例仅仅是对本实用新型的解释,其并不是对实用新型的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本实用新型的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1