一种汽车变速箱装配组装的夹取装置的制作方法

1.本实用新型涉及汽车领域,尤其涉及一种汽车变速箱装配组装的夹取装置。

背景技术:

2.现有专利(公告号:cn210361076u)提出了一种汽车变速箱装配组装的夹取翻转装置,包括调节手轮和限位插块;所述承接板为长方形板状结构,且控制开关安装在承接板前侧端面上,并且控制开关通过电源线与外部供电线路相连接;所述定支撑筒呈水平状滑动连接于承接板前端面上,且定支撑筒前端为环状结构,并且转块转动安装于定支撑筒内部;有利于通过电动缸带动转块内侧固定爪向内收缩,使左右两处固定爪分别夹持在变速箱左右两端,对变速箱左右两端进行固定,然而现有的在向轴上安装部件时,直接安装,没有对轴固定的装置,使用安装费力。

技术实现要素:

3.本实用新型针对现有技术存在的上述不足,提供一种操作安装方便的一种汽车变速箱装配组装的夹取装置。

4.本实用新型的目的是通过以下技术方案来实现:

5.一种汽车变速箱装配组装的夹取装置,包括变速箱轴、矩形底板、竖直支板、圆形下板、定位轴、定位插杆、l型支板、二号下半圆板、二号上半圆板、一号上半圆板、一号下半圆板,所述竖直支板下部连接圆形下板,圆形下板下表面与矩形底板相贴合,定位轴下部连接矩形底板,圆形下板具有定位轴孔,定位轴与定位轴孔相适应,定位轴穿过定位轴孔,定位轴在定位轴孔内转动,锁紧帽具有定位轴螺纹槽,定位轴上部与定位轴螺纹槽相适应,定位轴上部通过螺纹连接定位轴螺纹槽,锁紧帽下表面与圆形下板相贴合。

6.所述圆形下板具有定位插杆孔,矩形底板具有多个定位插杆槽,定位插杆孔与定位插杆槽相对应,定位插杆下部穿过定位插杆孔插入定位插杆槽,多个定位插杆槽在定位轴轴侧均匀分布,竖直支板上部连接一号下半圆板,一号下半圆板内侧连接一号下半圆垫,变速箱轴下部与一号下半圆垫相适应,变速箱轴下部插入一号下半圆垫。

7.所述一号下半圆板具有梯形插块槽,一号上半圆板内部连接一号上半圆垫,变速箱轴上部与一号上半圆垫相适应,变速箱轴上部插入一号上半圆垫,一号上半圆板与一号下半圆板左右两侧均对齐,一号上半圆板下表面与一号下半圆板上表面相贴合,一号上半圆板下部具有梯形插块,梯形插块与梯形插块槽相适应,梯形插块插入梯形插块槽。

8.所述梯形插块在一号上半圆板下部对称设置,l型支板下部连接竖直支板,l型支板上部连接二号下半圆板,二号下半圆板内侧连接二号下半圆垫,变速箱轴下部与二号下半圆垫相适应,变速箱轴下部插入二号下半圆垫,二号上半圆板内侧连接二号上半圆垫,变速箱轴上部与二号上半圆垫相适应,变速箱轴上部插入二号上半圆垫,二号上半圆板与二号下半圆板左右两侧面均对齐,一号上半圆板与二号上半圆板结构尺寸相同,二号下半圆板与一号下半圆板结构尺寸相同,一号上半圆板、一号下半圆板的连接方式与二号上半圆

板、二号下半圆板的连接方式相同。

9.有益效果:

10.本实用新型竖直支板下部焊接在圆形下板上,定位轴穿过定位轴孔,定位轴对圆形下板定位,防止圆形下板在矩形底板上左右窜动,圆形下板以定位轴为轴可转动,定位轴上部通过螺纹连接定位轴螺纹槽,使锁紧帽固定在定位轴上,锁紧帽防止定位轴从定位轴孔内滑出的同时对圆形下板施加向下的压力,使圆形下板下表面始终与矩形底板相贴合,防止在竖直支板的侧压力下圆形下板出现侧翻的情况,定位插杆穿过定位插杆孔插入定位插杆槽,定位插杆对圆形下板定位,防止圆形下板转动,可根据不同的需求通过调整定位插杆与定位插杆槽的插接位置来调整竖直支板的位置和朝向,竖直支板上部与一号下半圆板相连,梯形插块插入梯形插块槽,使一号上半圆板下部与一号下半圆板相连,一号上半圆板与一号下半圆板分别通过一号上半圆垫、一号下半圆垫对变速箱轴进行夹持,将变速箱轴固定在一号上半圆板、一号下半圆板内,l型支板下部固定在竖直支板上,l型支板上部与二号下半圆板焊接相连,将二号上半圆板、二号下半圆板用一号上半圆板、一号下半圆板同样的方式相连,通过两个位置对变速箱轴支撑,使变速箱轴保持水平,可对变速箱轴进行其他部件的装配。

附图说明

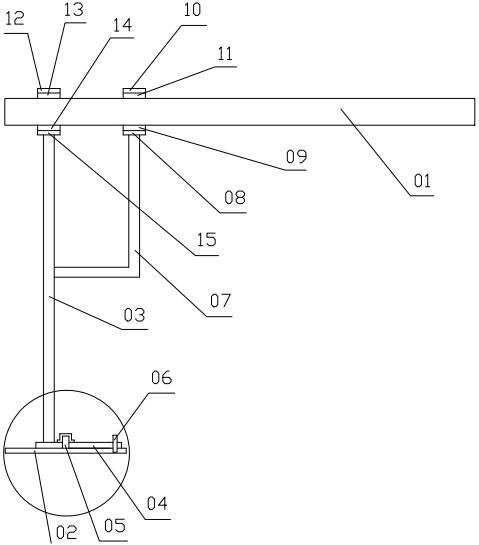

11.图1为本实用新型所述的一种汽车变速箱装配组装的夹取装置主视剖视图。

12.图2为本实用新型所述的一种汽车变速箱装配组装的夹取装置左视图。

13.图3为本实用新型所述的一种汽车变速箱装配组装的夹取装置局部放大图。

14.图4为本实用新型所述的矩形底板、定位轴俯视图。

具体实施方式

15.下面根据附图和实施例对本实用新型作进一步详细说明:

16.一种汽车变速箱装配组装的夹取装置,包括变速箱轴01、矩形底板02、竖直支板03、圆形下板04、定位轴05、定位插杆06、l型支板07、二号下半圆板08、二号上半圆板10、一号上半圆板12、一号下半圆板15,所述竖直支板03下部连接圆形下板04,竖直支板03下部焊接在圆形下板04上,圆形下板04下表面与矩形底板02相贴合,定位轴05下部连接矩形底板02,圆形下板04具有定位轴孔22,定位轴05与定位轴孔22相适应,定位轴05穿过定位轴孔22,定位轴05在定位轴孔22内转动,定位轴05对圆形下板04定位,防止圆形下板04在矩形底板02上左右窜动,圆形下板04以定位轴05为轴可转动,锁紧帽18具有定位轴螺纹槽19,定位轴05上部与定位轴螺纹槽19相适应,定位轴05上部通过螺纹连接定位轴螺纹槽19,锁紧帽18下表面与圆形下板04相贴合,使锁紧帽18固定在定位轴05上,锁紧帽18防止定位轴05从定位轴孔22内滑出的同时对圆形下板04施加向下的压力,使圆形下板04下表面始终与矩形底板02相贴合,防止在竖直支板03的侧压力下圆形下板04出现侧翻的情况。

17.所述圆形下板04具有定位插杆孔16,矩形底板02具有多个定位插杆槽17,定位插杆孔16与定位插杆槽17相对应,定位插杆06下部穿过定位插杆孔16插入定位插杆槽17,多个定位插杆槽17在定位轴05轴侧均匀分布,定位插杆06对圆形下板04定位,防止圆形下板04转动,可根据不同的需求通过调整定位插杆06与定位插杆槽17的插接位置来调整竖直支

板03的位置和朝向,竖直支板03上部连接一号下半圆板15,一号下半圆板15内侧连接一号下半圆垫14,变速箱轴01下部与一号下半圆垫14相适应,变速箱轴01下部插入一号下半圆垫14。

18.所述一号下半圆板15具有梯形插块槽21,一号上半圆板12内部连接一号上半圆垫13,变速箱轴01上部与一号上半圆垫13相适应,变速箱轴01上部插入一号上半圆垫13,一号上半圆板12与一号下半圆板15左右两侧均对齐,一号上半圆板12下表面与一号下半圆板15上表面相贴合,一号上半圆板12下部具有梯形插块20,梯形插块20与梯形插块槽21相适应,梯形插块20插入梯形插块槽21,使一号上半圆板12下部与一号下半圆板15相连,一号上半圆板12与一号下半圆板15分别通过一号上半圆垫13、一号下半圆垫14对变速箱轴01进行夹持,将变速箱轴01固定在一号上半圆板12、一号下半圆板15内。

19.所述梯形插块20在一号上半圆板12下部对称设置,l型支板07下部连接竖直支板03,l型支板07上部连接二号下半圆板08,l型支板07下部固定在竖直支板03上,l型支板07上部与二号下半圆板08焊接相连,二号下半圆板08内侧连接二号下半圆垫09,变速箱轴01下部与二号下半圆垫09相适应,变速箱轴01下部插入二号下半圆垫09,二号上半圆板10内侧连接二号上半圆垫11,变速箱轴01上部与二号上半圆垫11相适应,变速箱轴01上部插入二号上半圆垫11,二号上半圆板10与二号下半圆板08左右两侧面均对齐,一号上半圆板12与二号上半圆板10结构尺寸相同,二号下半圆板08与一号下半圆板15结构尺寸相同,一号上半圆板12、一号下半圆板15的连接方式与二号上半圆板10、二号下半圆板08的连接方式相同,将二号上半圆板10、二号下半圆板08用一号上半圆板12、一号下半圆板15同样的方式相连,通过两个位置对变速箱轴01支撑,使变速箱轴01保持水平,可对变速箱轴01进行其他部件的装配。

20.安装步骤:先将竖直支板03上下两侧分别连接一号下半圆板15、圆形下板04,将l型支板07上下两侧分别与二号下半圆板08、竖直支板03相连,将圆形下板04放置在矩形底板02上,使定位轴05穿过定位轴孔22连接定位轴螺纹槽19,使锁紧帽18下表面与圆形下板04相贴合,将定位插杆孔16与定位插杆槽17相对,将定位插杆06下部穿过定位插杆孔16插入定位插杆槽17,将一号下半圆垫14外侧连接一号下半圆板15,将一号上半圆垫13外侧连接一号上半圆板12,将二号下半圆垫09外侧连接二号下半圆板08,将二号上半圆垫11外侧连接二号上半圆板10,将梯形插块20插入梯形插块槽21,使一号上半圆板12下部与一号下半圆板15相贴,用同样的方式将二号上半圆板10与二号下半圆板08相连。

21.以上所述仅是本实用新型的优选实施方式,并不用于限制本实用新型,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1