一种汽车减振器活塞胶片的冲压定位结构的制作方法

1.本实用新型属于胶片加工技术领域,特别是涉及一种汽车减振器活塞胶片的冲压定位结构。

背景技术:

2.冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法,冲压和锻造同属塑性加工(或称压力加工),合称锻压。

3.首先需要将胶片原料放置在冲压定位结构的表面,随后通过冲压设备对胶片进行冲压,使得冲压成型的活塞胶片与胶片原料分离,从而能够一次性成型较多的活塞胶片,现有的活塞胶片冲压定位结构在使用的过程中,需要人工将胶片原料摆放冲压定位结构,人员的双手将一直处于冲压设备的正下方,若冲压设备出现失灵等故障,将会误伤人员,存在极大安全隐患。

4.因此,现有的一种汽车减振器活塞胶片的冲压定位结构,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

5.本实用新型的目的在于提供一种汽车减振器活塞胶片的冲压定位结构,通过基板、凹槽、第一弹簧、定位块、衔接柱、衔接环和定位框,解决了现有的活塞胶片冲压定位结构在使用的过程中,需要人工将胶片原料摆放冲压定位结构,人员的双手将一直处于冲压设备的正下方,若冲压设备出现失灵等故障,将会误伤人员,存在极大安全隐患的问题。

6.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

7.本实用新型为一种汽车减振器活塞胶片的冲压定位结构,包括基板和冲压模板,所述基板的表面设有冲压模板,所述基板的上表面开设有通槽,所述基板的上表面开设有一对凹槽,一对所述凹槽分布在冲压模板的两侧,所述凹槽的内底端固定连接有第一弹簧,所述第一弹簧的上端固定连接有定位块,所述基板的上表面固定连接有衔接柱,所述衔接柱的外圆周面转动连接有衔接环,所述衔接环的外圆周面固定连接有四个定位框,通过基板、凹槽、第一弹簧、定位块、衔接柱、衔接环和定位框,解决了现有的活塞胶片冲压定位结构在使用的过程中,需要人工将胶片原料摆放冲压定位结构,人员的双手将一直处于冲压设备的正下方,若冲压设备出现失灵等故障,将会误伤人员,存在极大安全隐患的问题,人员将胶片原料放置在定位框中,再通过衔接柱和衔接环转动定位框,胶片原料将随着定位框转动至冲压模板的表面,最后通过第一弹簧和定位块对转动定位框进行自动限位,且定位块的上呈圆弧状,人员只需稍稍施加力度即可再次转动定位框,便于人员操作,人员将胶片原料放置在定位框的过程中,将位于冲压模板的对立面,能够远离冲压装置,极大的降低了安全隐患,所述基板的上表面固定连接有l形连接块,所述基板的内壁固定连接有衔接筒,所述衔接筒的内顶端固定连接有第二弹簧,所述第二弹簧的下端固定连接有l形连接

杆,所述l形连接杆的一端转动连接有辊轮,通过通槽,l形连接块、衔接筒、第二弹簧、l形连接杆和辊轮,解决了需要人员对残料进行卸料的问题,在转动定位框的过程中,定位框的一侧将与辊轮相接触,因辊轮与定位框的水平高度不同,再配合第二弹簧和l形连接杆,转动的定位框将推动辊轮向上移动,当辊轮与残料接触后,将对残料施加向下的力,并通过通槽对残料进行自动卸料,人员只需专心上料即可,能够极大的提高工作效率,且转动的辊轮,能够降低定位框在转动过程中所收到的阻力,使得人员操作更加省力。

8.进一步地,所述定位块的上呈圆弧状。

9.进一步地,所述通槽的长度和宽度均大于定位框内腔的长度和宽度,提高残料在进行自动卸料时的流畅度。

10.进一步地,所述辊轮的外圆周面固定连接有缓冲层,所述缓冲层采用橡胶材料制成,通过缓冲层,降低辊轮与定位框之间的刚性碰撞力度,提高对辊轮的防护效果。

11.进一步地,所述第一弹簧的初始长度小于凹槽的深度,防止第一弹簧过度顶起定位块,从而对定位框造成卡死的现象。

12.进一步地,所述基板的表面上设有铁氟龙涂层,能够降低胶片原料与基板之间的摩擦吗,使得转动定位框时更加省力。

13.本实用新型具有以下有益效果:

14.1、本实用新型通过基板、凹槽、第一弹簧、定位块、衔接柱、衔接环和定位框,解决了现有的活塞胶片冲压定位结构在使用的过程中,需要人工将胶片原料摆放冲压定位结构,人员的双手将一直处于冲压设备的正下方,若冲压设备出现失灵等故障,将会误伤人员,存在极大安全隐患的问题,人员将胶片原料放置在定位框中,再通过衔接柱和衔接环转动定位框,胶片原料将随着定位框转动至冲压模板的表面,最后通过第一弹簧和定位块对转动定位框进行自动限位,且定位块的上呈圆弧状,人员只需稍稍施加力度即可再次转动定位框,便于人员操作,人员将胶片原料放置在定位框的过程中,将位于冲压模板的对立面,能够远离冲压装置,极大的降低了安全隐患。

15.2、本实用新型通过通槽,l形连接块、衔接筒、第二弹簧、l形连接杆和辊轮,解决了需要人员对残料进行卸料的问题,在转动定位框的过程中,定位框的一侧将与辊轮相接触,因辊轮与定位框的水平高度不同,再配合第二弹簧和l形连接杆,转动的定位框将推动辊轮向上移动,当辊轮与残料接触后,将对残料施加向下的力,并通过通槽对残料进行自动卸料,人员只需专心上料即可,能够极大的提高工作效率,且转动的辊轮,能够降低定位框在转动过程中所收到的阻力,使得人员操作更加省力。

附图说明

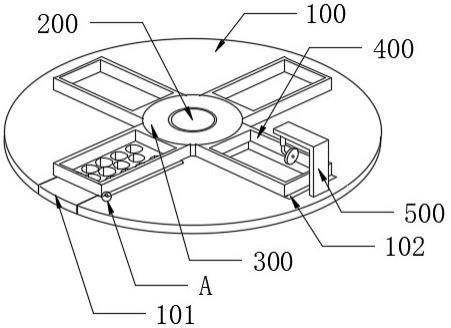

16.图1为本实用新型整体的结构示意图;

17.图2为本实用新型图1中a处结构放大图;

18.图3为本实用新型l形连接块的结构示意图;

19.图4为本实用新型基板局部剖视的结构示意图。

20.附图中,各标号所代表的部件列表如下:

21.100、基板;101、冲压模板;102、通槽;103、凹槽;104、第一弹簧;105、定位块;200、衔接柱;300、衔接环;400、定位框;500、l形连接块;501、衔接筒;502、第二弹簧;503、l形连

接杆;504、辊轮;5041、缓冲层。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.请参阅图1-4所示,本实用新型为一种汽车减振器活塞胶片的冲压定位结构,包括基板100和冲压模板101,基板100的表面设有冲压模板101,基板100的上表面开设有通槽102,基板100的上表面开设有一对凹槽103,一对凹槽103分布在冲压模板101的两侧,凹槽103的内底端固定连接有第一弹簧104,第一弹簧104的上端固定连接有定位块105,基板100的上表面固定连接有衔接柱200,衔接柱200的外圆周面转动连接有衔接环300,衔接环300的外圆周面固定连接有四个定位框400,通过基板100、凹槽103、第一弹簧104、定位块105、衔接柱200、衔接环300和定位框400,解决了现有的活塞胶片冲压定位结构在使用的过程中,需要人工将胶片原料摆放冲压定位结构,人员的双手将一直处于冲压设备的正下方,若冲压设备出现失灵等故障,将会误伤人员,存在极大安全隐患的问题,人员将胶片原料放置在定位框400中,再通过衔接柱200和衔接环300转动定位框400,胶片原料将随着定位框400转动至冲压模板101的表面,最后通过第一弹簧104和定位块105对转动定位框400进行自动限位,且定位块105的上呈圆弧状,人员只需稍稍施加力度即可再次转动定位框400,便于人员操作,人员将胶片原料放置在定位框400的过程中,将位于冲压模板101的对立面,能够远离冲压装置,极大的降低了安全隐患,基板100的上表面固定连接有l形连接块500,基板100的内壁固定连接有衔接筒501,衔接筒501的内顶端固定连接有第二弹簧502,第二弹簧502的下端固定连接有l形连接杆503,l形连接杆503的一端转动连接有辊轮504,通过通槽102,l形连接块500、衔接筒501、第二弹簧502、l形连接杆503和辊轮504,解决了需要人员对残料进行卸料的问题,在转动定位框400的过程中,定位框400的一侧将与辊轮504相接触,因辊轮504与定位框400的水平高度不同,再配合第二弹簧502和l形连接杆503,转动的定位框400将推动辊轮504向上移动,当辊轮504与残料接触后,将对残料施加向下的力,并通过通槽102对残料进行自动卸料,人员只需专心上料即可,能够极大的提高工作效率,且转动的辊轮504,能够降低定位框400在转动过程中所收到的阻力,使得人员操作更加省力。

24.其中如图1所示,通槽102的长度和宽度均大于定位框400内腔的长度和宽度,提高残料在进行自动卸料时的流畅度。

25.其中如图3所示,辊轮504的外圆周面固定连接有缓冲层5041,缓冲层5041采用橡胶材料制成,通过缓冲层5041,降低辊轮504与定位框400之间的刚性碰撞力度,提高对辊轮504的防护效果。

26.其中如图4所示,第一弹簧104的初始长度小于凹槽103的深度,防止第一弹簧104过度顶起定位块105,从而对定位框400造成卡死的现象。

27.其中如图1所示,基板100的表面上设有铁氟龙涂层,能够降低胶片原料与基板100之间的摩擦吗,使得转动定位框400时更加省力。

28.本实施例的一个具体应用为:人员将胶片原料放置在定位框400中,再通过衔接柱200和衔接环300转动定位框400,胶片原料将随着定位框400转动至冲压模板101的表面,最后通过第一弹簧104和定位块105对转动定位框400进行自动限位,且定位块105的上呈圆弧

状,人员只需稍稍施加力度即可再次转动定位框400,便于人员操作,人员将胶片原料放置在定位框400的过程中,将位于冲压模板101的对立面,能够远离冲压装置,极大的降低了安全隐患,在转动定位框400的过程中,定位框400的一侧将与辊轮504相接触,因辊轮504与定位框400的水平高度不同,再配合第二弹簧502和l形连接杆503,转动的定位框400将推动辊轮504向上移动,当辊轮504与残料接触后,将对残料施加向下的力,并通过通槽102对残料进行自动卸料,人员只需专心上料即可,能够极大的提高工作效率,且转动的辊轮504,能够降低定位框400在转动过程中所收到的阻力,使得人员操作更加省力。

29.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1