一种电气组件模块化的推杆执行器的制作方法

1.本实用新型属于机械自动化技术领域,具体涉及一种电气组件模块化的推杆执行器。

背景技术:

2.推杆执行器在智能家电产品中的应用十分广泛,常用于驱动扇翼结构的开启。推杆执行器的结构设计通常是以实现各主要执行部件的动作为导向的,对于电气控制组件的空间布置以及控制组件与主体结构的空间配合关系的考虑相对不足,给推杆执行器的小型化、轻量化和低成本化造成较大的困难。

3.目前市面上主流的推杆执行器,其内部的传感器和连接器普遍相距较远并采用线束连接。由于位置传感器和连接器均需单独安放,引起执行器安装尺寸较大,不利于小型化和轻量化设计;同时,线路在压装时操作比较繁琐,不仅提高了安装成本,而且还存在线束压装不到位引起线束卷入运动部件而损坏的风险。

4.公开号为cn213234677u的中国实用新型专利,公开了一种自动开门装置。该装置包括电机、传动组件、打滑组件、顶门部件、第一传感器和控制系统。该装置的电气连接方式为线束连接。由于电气元件分散且相距较远,若在安装过程中,线束长度不恰当或压装不到位,容易导致线束被压伤或跑出线槽,更严重的会绞入传动组件,引起严重的故障。同时该装置的安装过程非常繁琐,不利于批量化组装,这进一步增加了成本。

技术实现要素:

5.针对现有技术存在的以上问题,本实用新型提供一种电气组件模块化的推杆执行器。

6.本实用新型提供的电气组件模块化的推杆执行器包括:

7.壳体;壳体作为安装载体,内部具有容纳空间;

8.推杆;推杆可滑动地装配在壳体内,一端可伸出壳体对外做功;将推杆伸出的方向记为前方,与之相反的方向记为后方;

9.动力单元;动力单元固定在壳体内,位于推杆的一侧,且与推杆间隔一段距离;

10.传动组件;传动组件连接在动力单元与推杆之间,将动力单元的驱动力传递给推杆以驱动推杆作滑移运动;

11.电气组件;电气组件设置在动力单元与推杆之间的间隔区域内,且相较于传动组件更靠近动力单元的电连接端;电气组件电性连接动力单元从而向动力单元输送电力,电气组件具有位置检测部件以感知推杆的位置。

12.进一步地,电气组件包括固定在壳体内的pcb电路板、集成在pcb电路板上的至少一个微动开关、集成在pcb电路板上的连接器、连接在pcb电路板与动力单元之间的柔性导接件;微动开关布置在靠近推杆的一侧;在推杆上设置有第一触发部和第二触发部,第一触发部和第二触发部沿着推杆的长度方向布置,且都朝向电气组件以触动微动开关。

13.进一步地,壳体具有朝向后方的凹口,凹口位于动力单元和推杆之间;连接器位于凹口处,且连接器的插接口朝向后方。

14.进一步地,动力单元包括固定在壳体内的减速齿轮箱和驱动减速齿轮箱运转的电机;电机位于减速齿轮箱的后方;减速齿轮箱带动传动组件旋转,传动组件啮合连接推杆的表面,从而带动推杆做滑移运动。

15.进一步地,传动组件中具有扭矩限制单元,当扭矩限制单元受到的扭矩大于预设的最大扭矩时,扭矩限制单元发生打滑。

16.进一步地,传动组件包括连接在减速齿轮箱输出端的主动轴、由主动轴带动的从动轴、将主动轴与从动轴限制在同一轴线上的连杆、套设在连杆上并将主动轴与从动轴彼此压紧的弹簧、螺纹配合在连杆端部以调节弹簧松紧的调节螺母;主动轴和从动轴相互压合的端面上均设有波浪形的离合齿面用以传递扭矩;从动轴的外周设有第一齿面,推杆上具有前后方向排布的第二齿面,第一齿面与第二齿面啮合连接。

17.进一步地,调节螺母与弹簧之间还垫有垫片,调节螺母露出壳体。

18.进一步地,壳体包括彼此接合的第一壳体和第二壳体,第一壳体和第二壳体之间通过多个卡扣相连。

19.有益效果:与现有技术相比,本实用新型提供的电气组件模块化的推杆执行器,针对电气组件的空间布局以及电气组件与其他结构的空间配合关系进行的系统优化,减少了线路的使用,简化了线路的路径,规避了线束长距离压装的繁琐操作以及线束被绞入运动部件造成故障的风险,同时也使得整体结构更加简洁紧凑,有利于产品小型化和轻量化。

附图说明

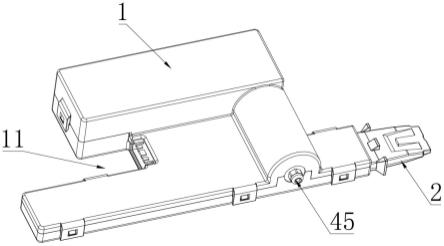

20.图1为推杆执行器的外部结构示意图。

21.图2为推杆执行器的内部结构示意图。

22.图3为电气组件与推杆的配合示意图。

23.图4为传动组件的剖面示意图。

24.图5、6为传动组件的爆炸示意图。

25.图7为实施例2中电气组件与推杆的配合示意图。

26.图中,壳体1、推杆2、动力单元3、传动组件4、电气组件5、凹口11、pcb电路板51、微动开关52、连接器53、柔性导接件54、第一触发部21、第二触发部22、第二齿面23、减速齿轮箱31、电机32、主动轴41、从动轴42、连杆43、弹簧44、调节螺母45、垫片46、第一齿面421。

具体实施方式

27.下面通过实施例进一步阐明本实用新型,旨在更清楚地说明本实用新型的技术方案,而不应理解为是一种限制。

28.除非另有定义,本实用新型使用的技术术语或者科学术语应理解为所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的

“ꢀ

第一”、

“ꢀ

第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。

“ꢀ

包括”或者

“ꢀ

包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

“ꢀ

连接”或者

“ꢀ

相连”等类似的词语并非

限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

“ꢀ

上”、

“ꢀ

下”、

“ꢀ

左”、

“ꢀ

右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

29.实施例1

30.如图1、2所示的电气组件模块化的推杆执行器,包括:

31.壳体1;壳体1作为安装载体,内部具有容纳空间;

32.推杆2;推杆2可滑动地装配在壳体1内,一端可伸出壳体1对外做功;将推杆2伸出的方向记为前方,与之相反的方向记为后方;

33.动力单元3;动力单元3固定在壳体1内,位于推杆2的一侧,且与推杆2间隔一段距离;

34.传动组件4;传动组件4连接在动力单元3与推杆2之间,将动力单元3的驱动力传递给推杆2以驱动推杆2作滑移运动;

35.电气组件5;电气组件5设置在动力单元3与推杆2之间的间隔区域内,且相较于传动组件4更靠近动力单元3的电连接端;电气组件5电性连接动力单元3从而向动力单元3输送电力,电气组件5具有位置检测部件以感知推杆2的位置。

36.上述推杆执行器中,针对电气组件5的空间布局以及电气组件5与其他结构的空间配合关系进行的系统优化,将电气组件5布置在推杆2与动力单元3之间,并且尽可能靠近动力单元3的电连接端,这样,电控单元3到各个需要电连接的部位的距离都较近且直接,在检测推杆2位置时不需要长距离布线,在给动力单元3供电时也不需要长距离布线,使得整体结构更加简洁紧凑,有利于产品小型化和轻量化,同时也规避了线束长距离压装的繁琐操作以及线束被绞入运动部件造成故障的风险。

37.如图3所示,电气组件5包括固定在壳体1内的pcb电路板51、集成在pcb电路板51上的微动开关52、集成在pcb电路板51上的连接器53、连接在pcb电路板51与动力单元3之间的柔性导接件54。其中,微动开关52和连接器53都采用焊接的方式集成在pcb电路板51上;柔性导接件54为导线,一端焊接在pcb电路板51上,另一端焊接在动力单元3的接线端子上;pcb电路板51内的电路将连接器53分别连接到微动开关52上和柔性导接件54上。由于整个电气组件5中只是在pcb电路板51与动力单元3之间具有一段距离很短的导线,因此装配时十分方便快捷。此外,该段导线的连接路径不需要迂回,并且路径周围并无运动部件,因此仅需控制导线的长度并适当预留少量余量,即可保证导线不被卷入运动部件中,从而省去了专门开设线槽以及人工压装的麻烦。微动开关52布置在靠近推杆2的一侧;在推杆2上设置有第一触发部21和第二触发部22,第一触发部21和第二触发部22沿着推杆2的长度方向布置,且都朝向电气组件5。第一触发部21和第二触发部22都是设置在推杆2的凹陷,当推杆2运动时,如果第一触发部21和第二触发部22扫过微动开关52,就可触发微动开关52产生触发信号,从而根据触发信号可以得知推杆2的位置。具体来讲,第一触发部21位于推杆2靠前的部位,第二触发部22位于推杆2靠后的部位,假如只有一个微动开关52,当微动开关52被触发时并结合触发前动力单元3的运行方向即可判断该触发信号是由第一触发部21还是第二触发部22所引发的,从而判断推杆是处在收回状态还是伸出状态。

38.如图2所示,壳体1具有朝向后方的凹口11,凹口11位于动力单元3和推杆2之间;连接器53位于凹口11处,且连接器53的插接口朝向后方,当连接器53与控制电路相连后,连接

接口恰好位于凹口11处,既充分利用了空间,也避免连接处受到其他部件的干扰,提高连接的可靠性和稳定性。

39.如图2所示,动力单元3包括固定在壳体1内的减速齿轮箱31和驱动减速齿轮箱31运转的电机32;电机32位于减速齿轮箱31的后方;减速齿轮箱31带动传动组件4旋转,传动组件4啮合连接推杆2的表面,从而带动推杆2做滑移运动。进一步地,传动组件4中具有扭矩限制单元,当扭矩限制单元受到的扭矩大于预设的最大扭矩时,扭矩限制单元发生打滑。当执行器在运行时,以冰箱开门为例,假如不对执行器的推力进行限制,可能会夹伤用户,通过在传动组件4中设置扭矩限制单元,限制执行器的最大推力,从而避免用户夹伤,而且也可以避免执行器自身结构受损,延长使用寿命。

40.如图4、5、6所示,传动组件4包括连接在减速齿轮箱31输出端的主动轴41、由主动轴41带动的从动轴42、将主动轴41与从动轴42限制在同一轴线上的连杆43、套设在连杆43上并将主动轴41与从动轴42彼此压紧的弹簧44、螺纹配合在连杆43端部以调节弹簧44松紧的调节螺母45。其中,连杆43一端固定在主动轴41的端部,另一端套接有调节螺母45;从动轴42中央具有通孔,间隙配合地套在连杆43上;从动轴42主体内还具有容纳弹簧44的空腔,弹簧44一端抵合在从动轴42内,另一端抵合在调节螺母45上。主动轴41和从动轴42相互压合的端面上均设有波浪形的离合齿面用以传递扭矩,通过旋动调节螺母45改变弹簧的长度,改变弹簧的压紧力,从而改变主动轴41与从动轴42之间所能传递的最大扭矩。从动轴42的外周设有第一齿面421,推杆2上具有前后方向排布的第二齿面23,第一齿面421与第二齿面23啮合连接,当从动轴42旋转时带动推杆2做滑移运动。

41.优选地,调节螺母45与弹簧44之间还垫有垫片46,调节螺母45露出壳体1,以便于随时调整扭矩,如在产品出厂前统一调整成客户所需的扭矩,在使用过程中对扭矩进行校准等。

42.为了便于安装和拆卸,壳体1包括彼此接合的第一壳体和第二壳体,第一壳体和第二壳体之间通过多个卡扣相连。

43.实施例2

44.作为实施例1的进一步改进,本实施例与实施例1的区别在于设置有两个微动开关52。如图7所示,两个微动开关52都集成在pcb电路板51上,且一前一后设置。第一触发部21位于推杆2靠前的部位,第二触发部22位于推杆2靠后的部位。当推杆2完全收回时,第一触发部21触发靠前的一个微动开关52,当推杆2完全推出时,第二触发部22触发靠后的一个微动开关52。这样,根据触发信号来自于哪个微动开关52即可得知推杆2的位置,而不再需要结合动力单元3的运行方向,判断逻辑更加简洁,可靠性更高。

45.以上实施方式是示例性的,其目的是说明本实用新型的技术构思及特点,以便熟悉此领域技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1