一种机油泵衬套压装夹具的制作方法

1.本实用新型涉及机油泵技术领域,尤其是涉及一种机油泵衬套压装夹具。

背景技术:

2.发动机机油泵的制造过程中,需要将衬套装配到油泵缸体固定的部位。传统的衬套安装一般采用手工装配,即操作人员依靠简单的压装杆与衬套相抵,之后人工锤击压装杆,使衬套压装至相应位置。

3.采用人工压装衬套存在以下问题:压装过程中定位不准确,致使缸体内的衬套压偏,还会导致衬套孔变形,造成机油泵转动困难,影响发动机润滑;操作人员的手部直接与压装杆的冲头部分接触,容易发生压伤,存在安全隐患。

技术实现要素:

4.为了改善上述提到的问题,本实用新型提供一种机油泵衬套压装夹具。

5.本实用新型提供一种机油泵衬套压装夹具,采用如下的技术方案:

6.一种机油泵衬套压装夹具,包括工作台和机油泵,所述机油泵放置在工作台的下端,机油泵的一端开设有轴孔,工作台的后端上侧安装有支撑台,支撑台的顶面安装有冲压头,工作台的上端两侧固定安装有固定板,固定板的中间放置有定位轴,定位轴位于轴孔的上端,轴孔与定位轴的内部活动插入有导向轴,导向轴的上端放置有衬套;

7.所述固定板的中间安装有转轴,转轴的内部活动连接有螺杆,螺杆靠近定位轴的一侧活动连接有夹板,夹板的上端活动连接有限位板,限位板贴合在导向轴的两侧;

8.所述限位板靠近导向轴的一侧开设有斜面,限位板的另一侧安装有压簧,限位板的低端固定安装有滑板。

9.通过采用上述技术方案,工作人员压装衬套前,可以率先将定位轴放置在工作台上,由于工作台上开设有孔径,随后将机油泵移动到工作台下端,使机油泵上的轴孔与工作台上的孔径对齐,接着将定位轴中间的中空孔径与工作台和轴孔对齐,当定位轴放置后,利用夹板将定位轴夹紧固定,尽量避免定位轴发生偏移,当调节夹板的位置时,可以转动固定板上的螺杆带动夹板发生移动,使夹板夹持在定位轴的两侧,当定位轴被夹持后,限位板将位于定位轴的上端,这时将导向轴插入定位轴的内部,使导向轴的下端抵紧在轴孔的内部,而限位板也将利用压簧对导向轴自适应夹持限位,尽量避免导向轴发生倾斜歪倒的状况。当以上准备工作完成后,只需将衬套穿插在导向轴上,这时衬套将通过导向轴导向落在限位板一侧的斜面上,接着工作人员可以启动冲压头向下冲压,而衬套也将被冲压头向下抵紧发生移动,衬套向下移动时,将抵紧限位板,限位板将被向两侧移开挤压压簧进行缓冲消能,随后衬套将压入定位轴的内部进行定位,尽量避免衬套压入前与机油泵上的轴孔之间产生角度偏移,最后衬套将通过定位轴的内部定位穿过工作台上的孔径压入轴孔的内部,保证了衬套压入轴孔内部时的垂直度和精准度,尽量避免二者压入后轴孔出现变形损坏的状况。

10.可选的,所述夹板呈半弧形结构,且夹板位于定位轴的两侧。

11.通过采用上述技术方案,可以使得夹板更好的对定位轴夹持固定。

12.可选的,所述夹板的一侧安装有活动轴,夹板的上端中间开设有滑槽,滑槽与滑板滑动连接。。

13.通过采用上述技术方案,工作人员转动螺杆时,螺杆将通过活动轴带动夹板进行左右移动进行间距调节,同时由于限位板在夹板上端的限位,夹板将不会跟随螺杆发生旋转,当限位板被向两侧推开或向中间回弹时,都将利用滑板在滑槽的内部进行滑动,使得夹板和限位板都可以进行平移调节。

14.可选的,所述导向轴的内部安装有缓冲弹簧,导向轴的上端活动连接有延伸轴,延伸轴的顶端活动连接有压板。

15.通过采用上述技术方案,延伸轴可以挤压导向轴内部的缓冲弹簧进行伸缩调节,当衬套穿过导向轴的上端后,可以将压板固定在延伸轴的上端,当冲压头向下冲压时将抵紧在压板的上端,这时压板将带动衬套下降。

16.可选的,所述延伸轴的中间开设有中空腔,延伸轴的底端固定安装有活塞板,活塞板与缓冲弹簧的上端固定连接。

17.通过采用上述技术方案,当压板被冲压向下移动后,延伸轴也将通过下端的活塞板挤压缓冲弹簧向导向轴的内部回缩。

18.可选的,所述压板的中间下端固定安装有插板,压板的下端两侧固定安装有橡胶块。

19.通过采用上述技术方案,压板通过插板插在延伸轴中间的中空腔内部进行限位,而压板插入安装后,其两侧下端将通过橡胶块抵紧在衬套的上端两侧进行防护。

20.综上所述,本实用新型包括以下有益效果:压装时将衬套穿插在导向轴上,这时衬套将通过导向轴导向落在限位板一侧的斜面上,接着工作人员可以启动冲压头向下冲压,而衬套也将被冲压头向下抵紧发生移动,随后衬套将压入定位轴的内部进行定位,尽量避免衬套压入前与机油泵上的轴孔之间产生角度偏移,最后衬套将通过定位轴的内部定位穿过工作台上的孔径压入轴孔的内部,保证了衬套压入轴孔内部时的垂直度和精准度,尽量避免二者压入后轴孔出现变形损坏的状况,同时在压装时也无需工人手部扶持接触,降低安全隐患。

附图说明

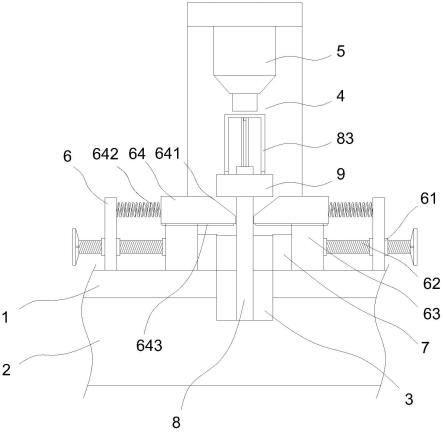

21.图1是本实用新型的整体结构示意图;

22.图2是本实用新型的导向轴截面图;

23.图3是本实用新型的固定板与夹板俯视图。

24.附图标记说明:

25.1、工作台;2、机油泵;3、轴孔;4、支撑台;5、冲压头;6、固定板;61、转轴;62、螺杆;63、夹板;631、活动轴;632、滑槽;64、限位板;641、斜面;642、压簧;643、滑板;7、定位轴;8、导向轴;81、缓冲弹簧;82、延伸轴;821、中空腔;822、活塞板;83、压板;831、插板;832、橡胶块;9、衬套。

具体实施方式

26.以下结合附图1-3对本实用新型作进一步详细说明。

27.请参阅图1、图2和图3,本实用新型提供的一种实施例:一种机油泵衬套压装夹具,包括工作台1和机油泵2,机油泵2放置在工作台1的下端,机油泵2的一端开设有轴孔3,工作台1的后端上侧安装有支撑台4,支撑台4的顶面安装有冲压头5,工作台1的上端两侧固定安装有固定板6,固定板6的中间放置有定位轴7,定位轴7位于轴孔3的上端,轴孔3与定位轴7的内部活动插入有导向轴8,导向轴8的上端放置有衬套9;

28.固定板6的中间安装有转轴61,转轴61的内部活动连接有螺杆62,螺杆62靠近定位轴7的一侧活动连接有夹板63,夹板63呈半弧形结构,且夹板63位于定位轴7的两侧,可以使得夹板63更好的对定位轴7夹持固定,夹板63的一侧安装有活动轴631,夹板63的上端中间开设有滑槽632。夹板63的上端活动连接有限位板64,限位板64贴合在导向轴8的两侧,限位板64靠近导向轴8的一侧开设有斜面641,限位板64的另一侧安装有压簧642,限位板64的低端固定安装有滑板643,滑槽632与滑板643滑动连接。

29.工作人员压装衬套9前,可以率先将定位轴7放置在工作台上1,由于工作台1上开设有孔径,随后将机油泵2移动到工作台1下端,使机油泵2上的轴孔3与工作台1上的孔径对齐,接着将定位轴7中间的中空孔径与工作台1和轴孔3对齐,当定位轴7放置后,利用夹板63将定位轴7夹紧固定,尽量避免定位轴7发生偏移,当调节夹板63的位置时,可以转动固定板6上的螺杆62带动夹板63发生移动,使夹板63夹持在定位轴7的两侧,定位轴7可以随着机油泵2上轴孔3的大小调节放置不同大小的定位轴7,使定位轴7内部的中空轴心与轴孔3的孔径相匹配。当定位轴7被夹持后,限位板64将位于定位轴7的上端,这时将导向轴8插入定位轴7的内部,使导向轴8的下端抵紧在轴孔3的内部,而限位板64也将利用压簧642对导向轴8自适应夹持限位,尽量避免导向轴8发生倾斜歪倒的状况。当以上准备工作完成后,只需将衬套9穿插在导向轴8上,这时衬套9将通过导向轴8导向落在限位板64一侧的斜面641上,接着工作人员可以启动冲压头5向下冲压,而衬套9也将被冲压头5向下抵紧发生移动,衬套9向下移动时,将抵紧限位板64,限位板64将被向两侧移开挤压压簧642进行缓冲消能,随后衬套9将压入定位轴7的内部进行定位,尽量避免衬套9压入前与机油泵2上的轴孔3之间产生角度偏移,最后衬套9将通过定位轴7的内部定位穿过工作台1上的孔径压入轴孔3的内部,保证了衬套9压入轴孔3内部时的垂直度和精准度,尽量避免二者压入后轴孔3出现变形损坏的状况。工作人员转动螺杆62时,螺杆62将通过活动轴631带动夹板63进行左右移动进行间距调节,同时由于限位板64在夹板63上端的限位,夹板63将不会跟随螺杆62发生旋转,当限位板64被向两侧推开或向中间回弹时,都将利用滑板643在滑槽632的内部进行滑动,使得夹板63和限位板64都可以进行平移调节。

30.导向轴8的内部安装有缓冲弹簧81,导向轴8的上端活动连接有延伸轴82,延伸轴82的中间开设有中空腔821,延伸轴82的底端固定安装有活塞板822,活塞板822与缓冲弹簧81的上端固定连接,延伸轴82的顶端活动连接有压板83,压板83的中间下端固定安装有插板831,压板83的下端两侧固定安装有橡胶块832。

31.当衬套9穿过导向轴8的上端后,可以将压板83固定在延伸轴82的上端,压板83通过插板831插在延伸轴82中间的中空腔821内部进行限位,而压板83插入安装后,其两侧下端将通过橡胶块832抵紧在衬套9的上端两侧进行防护,当冲压头5向下冲压时将抵紧在压

板83的上端,这时压板83将带动衬套9下降,当压板83被冲压向下移动后,延伸轴82也将通过下端的活塞板822挤压缓冲弹簧81向导向轴8的内部回缩,而当衬套9压装完成冲压头5向上升起后,延伸轴82和压板83将被缓冲弹簧81向上弹起,最后只需将压板83拿开即可重新放入衬套9进入压装。

32.以上均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1