一种蜗杆压装用定位夹紧机构的制作方法

1.本实用新型属于蜗杆压装技术领域,特别涉及一种蜗杆压装用定位夹紧机构。

背景技术:

2.蜗杆是指具有一个或几个螺旋齿,并且与蜗轮啮合而组成交错轴齿轮副的齿轮。其分度曲面可以是圆柱面,圆锥面或圆环面,有阿基米德蜗杆、渐开线蜗杆、法向直廓蜗杆、锥面包络圆柱蜗杆四种类别。

3.为了保证蜗杆在实际使用时的正常转动,往往会在蜗杆上安装轴承以增加蜗杆转动的可靠性;蜗杆上安装轴承之前,需要进行蜗杆的定位,因蜗杆为圆形杆体,因此一般采用夹紧的方式完成蜗杆的定位,但还是存在以下问题:1)夹紧定位稳定性差,易造成压装偏差;2)夹装效率低,影响压装的效率。

4.如何设计一种蜗杆压装用定位夹紧机构,如何增加蜗杆的定位效率和夹装稳定性,成为急需解决的问题。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种蜗杆压装用定位夹紧机构,用于解决现有技术中蜗杆定位稳定性差和定位效率低的问题。

6.为实现上述目的,本实用新型提供一种蜗杆压装用定位夹紧机构,包括底台、台柱、顶台和夹爪气缸,其中所述底台、台柱和顶台自下而上依次安装;

7.所述底台上开设有相互连通的第一定位槽和第一v型槽;

8.所述台柱上开设有安装槽;

9.所述顶台上开设有相互连通的第三定位槽和第三v型槽,所述第三定位槽和第三v型槽分别与底台上的第一定位槽和第一v型槽上下对应;

10.所述夹爪气缸的气爪上安装有夹持块,所述夹持块的前端穿过台柱伸至安装槽的内部;

11.通过采用这种技术方案:蜗杆在进行夹紧定位之前,蜗杆的下侧杆身可以在第一v型槽的导向作用下快速落至第一定位槽的内部,蜗杆的上侧杆身可以在第三v型槽的导向作用下快速落至第三定位槽的内部,使得蜗杆此时在底台与顶台之间的杆身竖直完成初步定位,随后启动夹爪气缸可以通过夹爪气缸气爪上连接的夹持块夹持住蜗杆的杆身,完成蜗杆的固定;通过v型槽配合夹爪气缸来增加蜗杆的定位效率以及定位后的稳定性,并能够在蜗杆压装后快速的将蜗杆取下,进一步增加加工效率。

12.于本实用新型的一实施例中,所述第一定位槽远离与第一v型槽连通的一侧拐角位置圆弧处理;

13.通过采用这种技术方案:定位槽拐角位置圆弧处理之后,蜗杆放入进行定位时不会出现撞损的问题。

14.于本实用新型的一实施例中,所述安装槽上呈对称开设有与安装槽内部连通的第

一让位槽;

15.通过采用这种技术方案:第一让位槽提供夹爪气缸上夹持块的让位,确保夹持块能够穿入安装槽的内部进行定位后蜗杆的夹持。

16.于本实用新型的一实施例中,所述安装槽的内部装有中间块,所述中间块上开设有分别与底台上的第一定位槽和第一v型槽上下对应的第二定位槽和第二v型槽;

17.通过采用这种技术方案:中间块为辅助块,通过在中间块上开设第二定位槽和第二v型槽来对蜗杆进行引导的限位,避免出现蜗杆倾斜的问题,并配合底台和顶台增加蜗杆的定位效率。

18.于本实用新型的一实施例中,所述中间块上还开设有与第二v型槽和第二定位槽连通的第二让位孔,所述第二让位孔与第一让位槽对应配合;

19.通过采用这种技术方案:第二让位孔提供夹爪气缸上夹持块的让位,确保夹持块能够穿入中间块的内部对第二定位槽内部的蜗杆杆身进行夹持,完成蜗杆的夹紧固定。

20.于本实用新型的一实施例中,所述夹爪气缸安装在安装板上;

21.通过采用这种技术方案:安装板提供夹爪气缸的安装位置,并可以通过安装板将夹爪气缸安装在工作台上。

22.于本实用新型的一实施例中,所述夹持块的前端开设有v型夹口;

23.通过采用这种技术方案:v型夹口可以对蜗杆两侧进行很好的限位,保证蜗杆夹持后处于稳定状态。

24.有益效果

25.本实用新型结构中,通过设置v型槽来增加蜗杆放入定位槽内部的速度,从而增加蜗杆的定位效率;通过设置夹爪气缸来对定位后的蜗杆进行夹持,实现蜗杆定位后的固定,确保蜗杆处于稳定状态,增加压装精度;推广应用具有良好的经济效益和社会效益。

附图说明

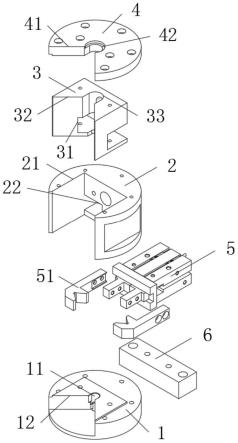

26.图1是本实用新型的立体图。

27.图2是本实用新型的爆炸图。

28.图中:1.底台;11.第一定位槽;12.第一v型槽;2.台柱;21.安装槽;22.第一让位孔;3.中间块;31.第二让位孔;32.第二v型槽;33.第二定位槽;4.顶台;41.第三v型槽;42.第三定位槽;5.夹爪气缸;51.夹持块;6.安装板。

具体实施方式

29.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

30.请参阅图1至图2。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的

范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

31.如图1-2所示,本实用新型提供一种蜗杆压装用定位夹紧机构,包括底台1、台柱2、顶台4和夹爪气缸5,其中底台1、台柱2和顶台4自下而上依次安装;通过采用这种技术方案:提供定位夹紧机构的主要组成结构。

32.底台1上开设有相互连通的第一定位槽11和第一v型槽12;通过采用这种技术方案:蜗杆的下侧杆身可以通过第一v型槽12快速落在第一定位槽11的内部,从而增加蜗杆下侧杆身的定位效率。

33.进一步的,第一定位槽11远离与第一v型槽12连通的一侧拐角位置圆弧处理。通过采用这种技术方案:定位槽11拐角位置圆弧处理之后,蜗杆放入进行定位时不会出现撞损的问题。

34.台柱2上开设有安装槽21;通过采用这种技术方案:提供对蜗杆杆身的让位,确保蜗杆可以穿过台柱2完成定位。

35.进一步的,安装槽21上呈对称开设有与安装槽21内部连通的第一让位槽22;通过采用这种技术方案:第一让位槽22提供夹爪气缸5上夹持块51的让位,确保夹持块51能够穿入安装槽21的内部进行定位后蜗杆的夹持。

36.进一步的,安装槽21的内部装有中间块3,中间块3上开设有分别与底台1上的第一定位槽11和第一v型槽12上下对应的第二定位槽33和第二v型槽32;通过采用这种技术方案:中间块3为辅助块,通过在中间块3上开设第二定位槽33和第二v型槽32来对蜗杆进行引导的限位,避免出现蜗杆倾斜的问题,并配合底台1和顶台4增加蜗杆的定位效率。

37.进一步的,中间块3上还开设有与第二v型槽32和第二定位槽33连通的第二让位孔31,第二让位孔31与第一让位槽22对应配合。通过采用这种技术方案:第二让位孔31提供夹爪气缸5上夹持块51的让位,确保夹持块51能够穿入中间块3的内部对第二定位槽33内部的蜗杆杆身进行夹持,完成蜗杆的夹紧固定。

38.顶台4上开设有相互连通的第三定位槽42和第三v型槽41,第三定位槽42和第三v型槽41分别与底台1上的第一定位槽11和第一v型槽12上下对应。通过采用这种技术方案:蜗杆上侧杆身可以通过第三v型槽41快速落在第三定位槽42的内部进行定位,配合蜗杆下侧杆身在底台1上的定位完成整个蜗杆的定位。

39.夹爪气缸5的气爪上安装有夹持块51,夹持块51的前端穿过台柱2伸至安装槽21的内部;通过采用这种技术方案:夹爪气缸5启动后,夹爪气缸5前端的夹持块51可以将安装槽21内部蜗杆杆身夹住,从而完成定位后蜗杆的夹紧固定,保证蜗杆定位后的稳定性。

40.进一步的,夹爪气缸5安装在安装板6上;通过采用这种技术方案:安装板6提供夹爪气缸5的安装位置,并可以通过安装板6将夹爪气缸5安装在工作台上。

41.进一步的,夹持块51的前端开设有v型夹口。通过采用这种技术方案:v型夹口可以对蜗杆两侧进行很好的限位,保证蜗杆夹持后处于稳定状态。

42.具体实施时,将待安装轴承的蜗杆取出,将蜗杆的下侧杆身通过第一v型槽12放入至第一定位槽11的内部,然后将蜗杆的上侧杆身通过第三v型槽41放入至第三定位槽42的内部,完成蜗杆的初步定位,随后启动夹爪气缸5,夹爪气缸5前端连接的夹持块51相对移动,并夹持在蜗杆杆身的两侧完成蜗杆的固定,随后可以进行蜗杆上轴承的压装流程,压装

完成后,夹爪气缸5控制夹持块51松开蜗杆,可以将蜗杆取下,完成蜗杆的定位和压装流程。

43.综上所述,本实用新型提供一种蜗杆压装用定位夹紧机构,通过设置v型槽来增加蜗杆放入定位槽内部的速度,从而增加蜗杆的定位效率;通过设置夹爪气缸5来对定位后的蜗杆进行夹持,实现蜗杆定位后的固定,确保蜗杆处于稳定状态,增加压装精度;推广应用具有良好的经济效益和社会效益。所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

44.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1