一种用于运物机器人上的托举装置的制作方法

1.本技术涉及机器人技术领域,尤其涉及的是一种用于运物机器人上的托举装置以及运物机器人。

背景技术:

2.目前,机器人将底部的移动部分和上部的功能部分进行分离,可以设置成分体式结构。从而分成用于运物机器人上的托举装置和功能载件,用于运物机器人上的托举装置可以对接多个功能载件中的一个,根据功能载件的不同而实现不同的功能。使用一个用于运物机器人上的托举装置就可以实现多个功能,可以节约使用成本。

3.而在用于运物机器人上的托举装置与功能载件进行对接过程中,需要将功能载件顶起,使功能载件脱离地面,实现用于运物机器人上的托举装置与功能载件的对接。现有的用于运物机器人上的托举装置上的顶升结构可以通过螺杆向上顶升,电缸等顶升动力件向上顶升等,但是功能载件比较重,重力会直接被螺杆或电缸等顶升动力件所承受,从而使这些部件受力大,易损伤部件。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本技术的目的在于提供一种用于运物机器人上的托举装置以及运物机器人,解决现有技术中通过顶升动力件向上施力顶升功能载件易导致部件损伤的问题。

6.本技术的技术方案如下:

7.一方面,本技术提出一种用于运物机器人上的托举装置,应用于机器人的底盘部上,托举装置包括:举升台,举升台位于所述底盘部的上方;

8.升降架,升降架的一端沿第一预设方向滑移设置在底盘部上,另一端活动连接举升台上;

9.驱动机构,驱动机构设置在底盘部上并连接升降架;

10.升降架通过驱动机构的驱动而沿第一预设方向滑移,并顶升或下拉举升台。

11.升降架包括x形升降支架,x形升降支架包括:

12.第一升降杆,第一升降杆的下端滑移设在底盘部上,其上端与举升台相铰接;

13.第二升降杆,第二升降杆的下端铰接在底盘部上,其上端滑移设置在举升台上;

14.第一升降杆和第二升降杆相铰接。

15.可选地,x形升降支架设置有两个,并分别位于第二预设方向的两侧,其中在水平平面内,第一预设方向与第二预设方向相垂直;

16.升降支架还包括推移连接杆,推移连接杆连接在两侧的x形升降支架的第一升降杆的下端上。

17.可选地,底盘部上设置有第一导轨,第一升降杆的下端转动设置有第一滚轮,第一

滚轮位于第一导轨内进行滑移;

18.举升台上设置有第二导轨,第二升降杆的上端转动设置有第二滚轮,第二滚轮位于第二导轨内进行滑移。

19.可选地,驱动机构包括电动推杆,电动推杆的伸缩轴连接在推移连接杆上。

20.可选地,底盘部上盖设有底盘外壳,底盘外壳的上表面固定设置有限位台,限位台用于抵靠举升台。

21.可选地,举升台的上部设置有对接块,对接块用于与外部的功能载件的对接导向槽相配,以对用于运物机器人上的托举装置与功能载件相连接时导向。

22.可选地,对接导向槽的侧壁上开设有卡位槽;

23.对接块的外壁上活动设置有卡位块,以及位于对接块内的卡位驱动组件,卡位块通过卡位驱动组件的驱动伸出于对接块并卡嵌到卡位槽内,或者收缩于对接块内并脱离卡位槽。

24.可选地,卡位驱动组件包括:卡位驱动电机,卡位驱动电机设置在底盘部上;

25.凸轮,凸轮设置在卡位驱动电机的转轴上;

26.传动板,传动板固定连接卡位块;

27.弹性件,弹性件连接在传动板上,并对传动板施力使传动板抵靠连接凸轮。

28.可选地,凸轮的凸起端转动连接有转动轮,凸轮通过转动轮来抵靠所述传动板

29.可选地,卡位块朝向对接导向槽内的一端的上表面设置为斜面。

30.有益效果:本技术提出的一种用于运物机器人上的托举装置,其中通过在底盘部上设置升降架以及驱动机构,驱动机构可产生动力而带动升降架,实现升降架的升降,由于举升台连接升降机构,进而带动举升台进行升降,由于升降机构的一端沿第一预设方向滑移设置在底盘部上,因此升降机构在举升的时候是支撑在底盘部上进行滑移,这样举升台所举起的功能载件的重量会通过升降结构而施压在底盘部上,由底盘部进行支撑,从而减少了所举升的重物对驱动机构的施压,使结构更合理,避免了驱动机构直接承受所举升的重物的压力,有效保护了驱动机构。

附图说明

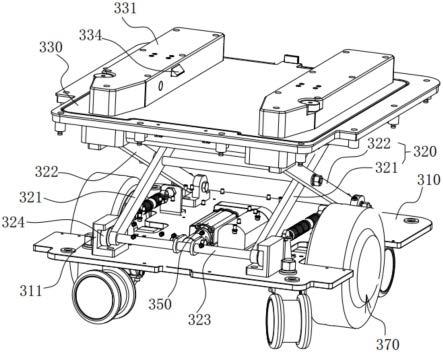

31.图1为本技术实施例的用于运物机器人上的托举装置在应用时的状态图;

32.图2为本技术实施例的用于运物机器人上的托举装置的结构示意图;

33.图3为本技术实施例的用于运物机器人上的托举装置的部分结构示意图;

34.图4为本技术实施例的用于运物机器人上的托举装置的另一视角的结构示意图;

35.图5为图4的a部放大图;

36.图6为本技术实施例的用于运物机器人上的托举装置相配合的功能载件的部分结构示意图。

37.图中各标号:10、功能载件;100、功能部件;200、底部支架;210、上支撑部;211、上支撑板;212、对接导向槽;213、锥形口;214、第一导向轮;215、卡位槽;310、底盘部;311、第一导轨;320、升降架;321、第一升降杆;322、第二升降杆;323、推移连接杆;324、第一滚轮;325、第二滚轮;330、举升台;331、对接块;332、锥形头部;333、第二导向轮;334、卡位块;335、第二导轨;340、卡位驱动组件;341、卡位驱动电机;342、凸轮;343、传动板;344、第一弹

性件;345、转动轮;350、驱动机构;360、底盘外壳;361、限位台。

具体实施方式

38.本技术提供了一种用于运物机器人上的托举装置,为使本技术的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本技术进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

39.如图2所示,本实施例提出一种用于运物机器人上的托举装置,应用于机器人的底盘部310上,本实施例中的用于运物机器人上的托举装置具体包括:升降架320,驱动机构350,以及举升台330。举升台330位于底盘部310上方,并可以在底盘部310的上方进行上下升降,如图1、图6所示,举升台330用于可分离连接外部的功能载件10,且举升台330用于举升功能载件10。如图2、图3所示,升降架320的一端沿第一预设方向(前后方向)滑移设置在底盘部310上,另一端活动连接在举升台330上,升降架320可以沿上下方向进行伸缩。驱动机构350设置在底盘部310上并连接升降架320,驱动机构350可以为升降架320提供升降的动力,升降架320通过驱动机构350的驱动而沿第一预设方向滑移,并顶升或下拉举升台330。

40.其中用于运物机器人上的托举装置通过在机器人的底盘部310上设置升降架320以及驱动机构350,驱动机构350可产生动力而带动升降架320,实现升降架320的升降,由于举升台330连接升降架320,进而带动举升台330进行升降,由于升降架320的一端沿第一预设方向滑移设置在底盘部310上,因此升降架320在举升的时候是支撑在底盘部310上进行滑移,这样举升台330所举起的功能载件10的重量会通过升降结构而施压在底盘部310上,由底盘部310进行支撑,从而减少了所举升的重物对驱动机构350的施压,使结构更合理,避免了驱动机构350直接承受所举升的重物的压力,有效保护了驱动机构350。

41.如图2、图3所示,本实施例中的升降架320具体包括x形升降支架,x形升降支架具体包括:第一升降杆321,以及第二升降杆322;第一升降杆321和第二升降杆322相铰接,两者的长度的中间位置进行铰接,彼此可以绕铰接位置进行相对转动。本实施例中的第一预设方向为前后方向,第一升降杆321的下端滑移设在底盘部310上,具体地第一升降杆321的下端可以沿前后方向进行滑移,其上端与举升台330相铰接。第二升降杆322的下端铰接在底盘部310上,其上端滑移设置在举升台330上;具体地第二升降杆322的上端与第一升降杆321进行同步滑移。当驱动机构350通电后启动,带动x形升降支架的一侧进行移动,以前侧为例,当前侧移动时,即第一升降杆321的下端从前向后移动,第二升降杆322的上端在第一升降杆321的驱动下,也沿从前到后的方向进行滑动,从而使第一升降杆321的下端与第二升降杆322的下端的距离越来越近,而第二升降杆322的上端与第一升降杆321的上端越来越近,x形升降支架的前后方向距离变小的情况下,那x形升降支架的上下方向就变大。底盘部310设置在地面上高度不变,从而使举升台330升高,实现对功能载件10的举升。当驱动机构350反向使能时,就能使x形升降支架的前后方向距离变大,那x形升降支架的上下方向就变小,从而使举升台330下降,实现对功能载件10的下放,功能载件10通过底部支架200落到地面上,用于运物机器人上的托举装置就可以与功能载件10进行分离。

42.如图2、图3所示,本实施例中的x形升降支架设置有两个,并分别位于第二预设方向(左右方向)的两侧,其中在水平平面内,第一预设方向与第二预设方向相垂直;本实施例

中的第二预设方向为左右方向,将x形升降支架设置为左右两个,可以分别在左右方向上对举升台330进行支撑,这样使举升台330能稳定连接在底盘部310上,升降架320的结构强度搞,举升台330的承载能力更强。升降支架还包括推移连接杆323,推移连接杆323连接在两侧的x形升降支架的第一升降杆321的下端上。推移连接杆323的中间连接驱动机构350,在驱动机构350使能时,通过推移连接杆323带动左右两侧的x形升降支架,进而带动x形升降支架的第一升降杆321,使两侧的第一升降杆321的下端进行前后滑移,通过一根推移连接杆323就使左右两侧的x形升降支架进行移动,而且使x形升降支架能均匀受力,结构更稳定。另外,第一升降杆321的上端与第二升降杆322的上端也是同步滑移,因此第一升降杆321的上端与第二升降杆322的上端之间通过上部杆进行固定连接,使第一升降杆321与第二升降杆322连接后的支架结构更稳定,承载能力更强,实现对举升台330的稳定支撑。

43.如图2、图3所示,本实施例中的底盘部310上设置有第一导轨311,第一升降杆321的下端转动设置有第一滚轮324,第一滚轮324位于第一导轨311内进行滑移;具体结构中,底盘部310的左右两侧均设置有第一导轨311,第一导轨311沿前后方向设置,两侧的第一导轨311相对的侧面上开设槽口,第一滚轮324位于槽口内,第一升降杆321的下端位于槽口外侧,当第一升降杆321的下端在驱动机构350的驱动下移动使,通过第一滚轮324与第一导轨311的配合,从而使第一升降杆321能沿前后方向稳定滑移。而且两侧的第一导轨311的槽口相对设置,可以使x形升降支架位于两侧第一导轨311之间,从而第一导轨311可以对x形升降支架进行限位,x形升降支架不会跑到第一导轨311的左右方向的外侧。举升台330上设置有第二导轨335,第二升降杆322的上端转动设置有第二滚轮325,第二滚轮325位于第二导轨335内进行滑移。第二导轨335沿前后方向设置在举升台330的下表面,第二导轨335与第二滚轮325相配合从而使第二升降杆322能对举升台330进行稳定支撑。

44.本实施例中的驱动机构350具体包括电动推杆,电动推杆的伸缩轴连接在推移连接杆323上。电动推杆可以通过电能控制,当用于运物机器人上的托举装置内的主控系统可以根据接收的指令进行通电断电控制,从而可以对电动推杆的伸缩轴进行更准确的伸缩控制。

45.如图1所示,本实施例中的底盘部310上盖设有底盘外壳360,底盘外壳360的上表面固定设置有限位台361,限位台361用于抵靠举升台330。限位台361用于当举升台330下降后,对其进行限位支撑,避免举升台330过渡下降,从而超过行程,如果超过行程,可以使第一滚轮324脱离第一轨道,第二滚轮325脱离第二轨道,还可能导致举升台330挤压到底盘外壳360的上表面,损坏表面元件。限位台361可以对底盘外壳360及其相关的元件进行保护。

46.为实现机器人的导航移动的功能,用于运物机器人上的托举装置上设置有雷达导航系统和/或视觉识别系统。用于运物机器人上的托举装置的前后侧均需要设置摄像头,通过摄像头进行物体判断,位置识别等。雷达导航系统可以采用360度的激光雷达,实现环境扫描、路径规划、自动避障等机器人功能。

47.如图1、图6所示,另外,与本托举装置进行配合使用的功能载件10包括功能部件100和位于功能部件100底部的底部支架200,功能载件10通过底部支架200与用于运物机器人上的托举装置可分离对接。功能载件10上的功能部件100可以根据不同的需求进行设置,而底部支架200可以采用统一标准。功能载件10可以根据不同的功能设置成不同的样式,例如多柜货仓,酒店清洁货仓,办公室货仓等通过设置这些货仓,与用于运物机器人上的托举

装置进行结合后,实现机器人自动运输。又例如可以将功能载件10的功能部件设置为消毒器、空气喷雾器,从而实现机器人清洁消毒的功能;还可以是将功能载件10的功能部件设置为火灾感应器,煤气感应探头等,实现机器人的安防功能。当用于运物机器人上的托举装置对接不同的功能载件10,从而实现不同的功能。

48.如图1所示,为实现与托举装置更稳定的对接,本实施例中的底部支架200具体包括上支撑板211,上支撑板211的上表面固定连接功能部件100。如图6所示,上支撑板211的下表面上开设有对接导向槽212,对接导向槽212沿前后方向延伸设置,对接导向槽212的后端有开口。对接导向槽212用于与本运物机器人上的托举装置进行限位对接。采用该方式,不仅在功能部件单独放置时能通过底部支架200可以稳定的支撑功能部件,而且在功能部件与托举装置进行连接时可以作为连接结构,实现稳定对接。为使功能部件在单独放置时可以移动,还可以在底部支架200的下表面设置轮子,从而可以方便功能部件在没有用于运物机器人上的托举装置的情况下更方便的移动。

49.如图4、图6所示,本实施例中的用于运物机器人上的托举装置通过举升台330的升降实现与功能部件的托举和分离。举升台330的上部设置有与对接导向槽212相配的对接块331,对接块331沿前后方向设置,用于运物机器人上的托举装置与底部支架200相连接时,对接块331嵌于对接导向槽212内。用于运物机器人上的托举装置识别到对应的功能部件后,可以从后到前进行移动,从而进入到底部支架200的连接空间内,在进入连接空间的过程中,对接块331进入到对接导向槽212内,两者相配合从而使用于运物机器人上的托举装置与功能部件顺利进行对接。

50.如图4、图6所示,本实施例中的对接导向槽212的开口处设置有第一导向斜面以形成锥形口213,对接块331的一端(前端)开设有锥形头部332,锥形头部332与锥形口213相配以使对接块331的移动导向。后端的锥形口213的设置,可以使锥形头部332更容易进入到对接导向槽212内,当对接块331的锥形头部332进入到锥形口213内后,即使有一点点偏位,通过第一导向斜面使对接块331进行导向,可以使对接块331进入到对接导向槽212内,从而可以不要求很高的对接精度就能完成对接,容错率高。

51.如图4、图6所示,本实施例中的对接导向槽212内转动设置有第一导向轮214;第一导向轮214只有小部分凸出在对接导向槽212内,当对接块331进入到对接导向槽212内后,第一导向轮214与对接块331的侧面进行抵靠,从而避免对接块331的侧面与对接导向槽212的内侧面形成大面积接触摩擦,第一导向轮214可以使对接块331更平稳进入到对接导向槽212内。相同的原理,对接块331的外壁上转动设置有第二导向轮333,第一导向轮214和第二导向轮333在上下方向上错位设置,第一导向轮214抵靠对接块331的外壁,第二导向轮333抵靠对接导向槽212的内壁。第二导向轮333可以抵靠对接导向槽212的内壁而避免形成大面积接触摩擦,第二导向轮333可以使对接导向槽212的内壁不与对接块331进行接触,通过第二导向轮333也能进行导向,使对接块331更平稳进入到对接导向槽212内。

52.如图4、图5、图6所示,本实施例的对接导向槽212的侧壁上开设有卡位槽215,卡位槽215开设在侧壁沿前后方向的中间位置;如图4、图5所示,相应的用于运物机器人上的托举装置的对接块331的外壁上活动设置有卡位块334,以及位于对接块331内的卡位驱动组件340,卡位块334通过卡位驱动组件340的驱动伸出于对接块331并卡嵌到卡位槽215内,或者收缩于对接块331内并脱离卡位槽215。当对接块331完全进入到对接导向槽212内后,托

举装置的举升台330进行上升并举起底部支架200和功能部件100。在对接块331的外壁上设置可以伸缩的卡位块334,从而在对接块331完全进入到对接导向槽212内后,卡位块334沿左右方向伸出到卡位槽215内,从而使对接块331在对接导向槽212内的前后方向不会移动,实现了用于运物机器人上的托举装置与底部支架200的锁紧。当用于运物机器人上的托举装置需要对功能部件脱离时,将卡接块缩回到对接块331内,这样通过用于运物机器人上的托举装置朝后移动,而带动卡接块脱离卡接导向槽,实现用于运物机器人上的托举装置与底部支架200和功能部件的分离。

53.如图4所示,本实施例中的卡位块334朝向所述对接导向槽212内的一端的上表面设置为斜面。采用斜面的设计,使卡位块334朝向卡位槽215的一端小,而背离卡位槽215的一端大,从而可以方便卡位块334顺利进入到卡位槽215内。

54.如图4、图5、图6所示,本实施例中的卡位驱动组件340具体包括:卡位驱动电机341,凸轮342,传动板343,以及第一弹性件344。卡位驱动电机341设置在底盘部310上,凸轮342设置在卡位驱动电机341的转轴上,卡位驱动电机341转动而带动凸轮342转动,传动板343固定连接卡位块334;第一弹性件344连接在传动板343上,并对传动板343施力使传动板343抵靠连接凸轮342。凸轮342转动的过程中,凸轮342的凸起端转动,并可以推动传动板343,以左侧的卡位驱动组件340为例,转动的凸轮342使传动板343向左移动,传动板343挤压第一弹性件344,第一弹性件344产生弹力且传动板343带动卡位块334向左移动,以使卡位块334收缩到卡接块内,从而使卡接块脱离卡接导向槽,实现用于运物机器人上的托举装置与底部支架200和功能部件的分离。当用于运物机器人上的托举装置与底部支架200进行连接时,卡位驱动电机341继续转动,凸轮342的凸起端与传动板343分开,传动板343在第一弹性件344的弹力的作用下向右移动,从而带动卡位块334朝向右移动而进入到卡接导向槽侧面的卡位槽215内,实现用于运物机器人上的托举装置与底部支架200和功能部件的连接。

55.如图5所示,另外为缓解凸轮342的刚性碰撞,在凸轮342的凸起端设置转动轮345,通过转动轮345来抵靠传动板343,从而推动传动板343,这样减少了摩擦与冲击。

56.应当理解的是,本技术的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本技术所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1