一种聚氨酯夹芯板生产用定位装置的制作方法

1.本技术涉及聚氨酯夹芯板生产领域,具体而言,涉及一种聚氨酯夹芯板生产用定位装置。

背景技术:

2.聚氨酯夹芯板一般是指pu板,聚氨酯夹芯板外形美观,整体效果好,它集承重、保温、防火、防水于一体,且无需二次装修,安装快捷方便,施工周期短,综合效益好,具有良好的性价比优势,是一种用途广泛、极具潜力的高效节能建筑围护材料,也是提倡和推广的一种新型节能板材。

3.聚氨酯夹芯板在生产可根据客户需求定制不同的长度和宽度,在进行规格切割时,由于切割时聚氨酯夹芯板的整个面受力不同,很容易因发生偏移而造成聚氨酯夹芯板规格发生误差问题,影响聚氨酯夹芯板的加工质量。

技术实现要素:

4.为了弥补以上不足,本技术提供了一种聚氨酯夹芯板生产用定位装置,旨在改善由于切割时聚氨酯夹芯板的整个面受力不同,很容易因发生偏移而造成聚氨酯夹芯板规格发生误差问题,影响聚氨酯夹芯板的加工质量的问题。

5.本技术实施例提供了一种聚氨酯夹芯板生产用定位装置,包括生产组件和定位组件。

6.所述生产组件包括操作台、辊道组和聚氨酯夹芯板本体,所述辊道组安装于所述操作台上,所述聚氨酯夹芯板本体位于所述辊道组上方;所述定位组件包括u型架、第一定位件、第二定位件和限位件,所述u型架两端底部与所述操作台两侧固定,所述第二定位件顶端活动贯穿所述u型架顶端并与所述聚氨酯夹芯板本体上表面接触;两个所述第一定位件均包括第一螺纹杆、手轮、第一u型支座和第一滚轴,两个所述手轮分别与两个所述第一螺纹杆一端固定,两个所述第一螺纹杆另一端分别对称螺接贯穿所述u型架两端并与所述第一u型支座一侧转动连接,所述第一u型支座与所述第一滚轴转动连接,两个所述第一滚轴分别与所述聚氨酯夹芯板本体两侧接触,两个所述限位件一端分别与所述第一u型支座顶端固定,两个所述限位件另一端分别与所述聚氨酯夹芯板本体两端上表面接触。

7.在上述实现过程中,在切割生产时,将聚氨酯夹芯板本体放置于辊道组上,在辊道组的滚动下将聚氨酯夹芯板本体进行输送,无需手动进行拿取,需要定位时,先分别转动两个手轮,使得第一螺纹杆转动,进一步使得两个第一滚轴与聚氨酯夹芯板本体的两侧进行接触固定,同时当辊道组在滚动时,带动聚氨酯夹芯板本体移动,进一步使得两个第一滚轴在聚氨酯夹芯板本体的一端下进行滚动,以实现对聚氨酯夹芯板本体的定位,同时又不会影响聚氨酯夹芯板本体的移动,提高生产效率,同时通过两个第一螺纹杆的设置,能够适应于不同规格的聚氨酯夹芯板本体的定位,使得定位简单化。同时第二定位件能够将聚氨酯夹芯板本体上表面进行定位且不会影响聚氨酯夹芯板本体的移动,限位件可根据聚氨酯夹

芯板本体的厚度进行调节,对聚氨酯夹芯板本体起到进一步限位的作用。

8.在一种具体的实施方案中,两个所述限位件包括固定板、旋钮、第二螺纹杆、第二u型支座和第二滚轴,所述固定板一端与所述第一u型支座顶端固定,所述旋钮与所述第二螺纹杆顶端固定,所述第二螺纹杆底端螺接贯穿所述固定板并与所述第二u型支座转动设置,所述第二u型支座与所述第二滚轴转动连接,两个所述第二滚轴与所述聚氨酯夹芯板本体两端上表面接触。

9.在一种具体的实施方案中,所述限位件还包括第一t型限位杆,所述第一t型限位杆底端活动贯穿所述固定板并与所述第二u型支座固定。

10.在上述实现过程中,根据聚氨酯夹芯板本体不同的厚度,旋动旋钮,使得第二螺纹杆转动,进一步实现第二滚轴与聚氨酯夹芯板本体上表面接触,实现对聚氨酯夹芯板本体两端上表面的定位,同时通过第二滚轴与第二u型支座的转动设置,不会在定位的同时影响聚氨酯夹芯板本体的移动。第一t型限位杆能够在第二螺纹杆转动时防止第二u型支座出现偏移的现象。

11.在一种具体的实施方案中,所述第二定位件包括液压缸、第三u型支座和第三滚轴,所述液压缸安装于所述u型架顶端,且所述液压缸输出端贯穿所述u型架并与所述第三u型支座连接,所述第三u型支座与所述第三滚轴转动连接,所述第三滚轴与所述聚氨酯夹芯板本体上表面接触。

12.在上述实现过程中,启动液压缸,使得液压缸输出端变长,实现第三滚轴与聚氨酯夹芯板本体上表面的接触,以实现对聚氨酯夹芯板本体上表面的定位,提高对聚氨酯夹芯板本体的定位效果,同时通过第三u型支座与第三滚轴的设置,能够实现在对聚氨酯夹芯板本体定位的同时又不影响聚氨酯夹芯板本体的移动。

13.在一种具体的实施方案中,所述第二定位件还包括弹性连接部,所述弹性连接部两端分别与所述液压缸输出端和所述第三u型支座固定。

14.和弹簧,所述限位板与所述液压缸输出端固定,两个所述t型杆底端活动贯穿所述限位板并与所述第三u型支座固定,两个所述弹簧分别套设于两个所述t型杆外表面,且所述弹簧位于所述限位板和所述第三u型支座之间。

15.在上述实现过程中,通过t型杆和弹簧的设置,能够进一步调节第三滚轴与聚氨酯夹芯板本体上表面的距离,防止第三滚轴压紧聚氨酯夹芯板本体二导致聚氨酯夹芯板本体移动困难。

16.在一种具体的实施方案中,所述第一定位件还包括第二t型限位杆,所述第二t型限位杆一端活动贯穿所述u型架并与所述第一u型支座固定。

17.在上述实现过程中,第二t型限位杆能够防止在第一螺纹杆转动第一u型支座时,第一u型支座出现偏移。

18.在一种具体的实施方案中,所述u型架两端分别设置有与两个所述第一螺纹杆外螺纹相配合的第一螺纹贯穿口。

19.在上述实现过程中,通过第一螺纹贯穿口实现第一螺纹杆的转动与固定。

20.在一种具体的实施方案中,所述u型架顶端开设有贯穿口,所述液压缸输出端通过贯穿口活动贯穿所述u型架顶部。

21.在一种具体的实施方案中,所述固定板上开设有与所述第二螺纹杆外螺纹相配合

的第二螺纹贯穿口。

22.在上述实现过程中,通过第二螺纹贯穿口实现第二螺纹杆的转动与固定。

附图说明

23.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

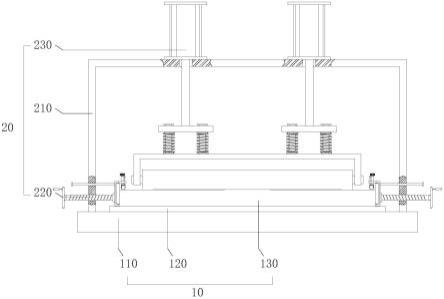

24.图1是本技术实施方式提供的聚氨酯夹芯板生产用定位装置结构示意图;

25.图2为本技术实施方式提供的第一定位件结构示意图;

26.图3为本技术实施方式提供的限位件结构示意图;

27.图4为本技术实施方式提供的第二定位件结构示意图;

28.图5为本技术实施方式提供的弹性连接部结构示意图。

29.图中:10-生产组件;110-操作台;120-辊道组;130-聚氨酯夹芯板本体;20-定位组件;210-u型架;220-第一定位件;221-第一螺纹杆;222-手轮;223-第一u型支座;224-第一滚轴;225-第二t型限位杆;230-第二定位件;231-液压缸;232-第三u型支座;233-第三滚轴;234-弹性连接部;2341-限位板;2342-t型杆;2343-弹簧;240-限位件;241-固定板;242-旋钮;243-第二螺纹杆;244-第二u型支座;245-第二滚轴;246-第一t型限位杆。

具体实施方式

30.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

31.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

32.请参阅图1-图5,本技术提供一种聚氨酯夹芯板生产用定位装置,包括生产组件10和定位组件20。

33.其中,通过辊道组120对聚氨酯夹芯板本体130进行输送,通过两个第一定位件220对聚氨酯夹芯板本体130两侧进行固定,且不会影响聚氨酯夹芯板本体130的移动,第二定位件230对聚氨酯夹芯板本体130上表面进行定位且不会影响聚氨酯夹芯板本体130的移动,两个限位件240能够进一步地对聚氨酯夹芯板本体130两端上表面进行限位定位,且不会影响聚氨酯夹芯板本体130的移动。

34.请参阅图1,生产组件10包括操作台110、辊道组120和聚氨酯夹芯板本体130,辊道组120安装于操作台110上,具体的,辊道组120的安装方式以及驱动原理为现有技术,在此不再详细赘述。聚氨酯夹芯板本体130位于辊道组120上方。其中,在切割生产时,将聚氨酯夹芯板本体130放置于辊道组120上,在辊道组120的滚动下将聚氨酯夹芯板本体130进行输送,无需手动进行拿取,提高聚氨酯夹芯板本体130的生产效率。

35.请参阅图1、图2、图3、图4和图5,定位组件20包括u型架210、第一定位件220、第二

定位件230和限位件240,u型架210两端底部与操作台110两侧固定,具体的,u型架210两端底部与操作台110两侧焊接固定。第二定位件230顶端活动贯穿u型架210顶端并与聚氨酯夹芯板本体130上表面接触;两个第一定位件220均包括第一螺纹杆221、手轮222、第一u型支座223和第一滚轴224,两个手轮222分别与两个第一螺纹杆221一端固定,具体的,手轮222与第一螺纹杆221一端焊接固定,手轮222与第一螺纹杆221一端也可采用一体成型设置。两个第一螺纹杆221另一端分别对称螺接贯穿u型架210两端并与第一u型支座223一侧转动连接,第一u型支座223与第一滚轴224转动连接,具体的,第一u型支座223两端转动套设于第一滚轴224两端。两个第一滚轴224分别与聚氨酯夹芯板本体130两侧接触,两个限位件240一端分别与第一u型支座223顶端固定,两个限位件240另一端分别与聚氨酯夹芯板本体130两端上表面接触。其中,需要定位时,先分别转动两个手轮222,使得第一螺纹杆221转动,进一步使得两个第一滚轴224与聚氨酯夹芯板本体130的两侧进行接触固定,同时当辊道组120在滚动时,带动聚氨酯夹芯板本体130移动,进一步使得两个第一滚轴224在聚氨酯夹芯板本体130的一端下进行滚动,以实现对聚氨酯夹芯板本体130的定位,同时又不会影响聚氨酯夹芯板本体130的移动,提高生产效率,同时通过两个第一螺纹杆221的设置,能够适应于不同规格的聚氨酯夹芯板本体130的定位,使得定位简单化。同时第二定位件230能够将聚氨酯夹芯板本体130上表面进行定位且不会影响聚氨酯夹芯板本体130的移动,限位件240可根据聚氨酯夹芯板本体130的厚度进行调节,对聚氨酯夹芯板本体130起到进一步限位的作用。

36.在具体设置时,两个限位件240包括固定板241、旋钮242、第二第二螺纹杆243、第二u型支座244和第二滚轴245,固定板241一端与第一u型支座223顶端固定,具体的,固定板241一端与第一u型支座223顶端焊接固定。旋钮242与第二第二螺纹杆243顶端固定,具体的,旋钮242与第二第二螺纹杆243顶端焊接固定,旋钮242与第二第二螺纹杆243也可采用一体成型设置。第二螺纹杆243底端螺接贯穿固定板241并与第二u型支座244转动设置,第二u型支座244与第二滚轴245转动连接,具体的,第二u型支座244两端转动套设于第二滚轴245两端。两个第二滚轴245与聚氨酯夹芯板本体130两端上表面接触。

37.进一步地,限位件240还包括第一t型限位杆246,第一t型限位杆246底端活动贯穿固定板241并与第二u型支座244固定,具体的,固定板241上开设有贯穿口,第一t型限位杆246通过贯穿口活动贯穿固定板241。其中,根据聚氨酯夹芯板本体130不同的厚度,旋动旋钮242,使得第二第二螺纹杆243转动,进一步实现第二滚轴245与聚氨酯夹芯板本体130上表面接触,实现对聚氨酯夹芯板本体130两端上表面的定位,同时通过第二滚轴245与第二u型支座244的转动设置,不会在定位的同时影响聚氨酯夹芯板本体130的移动。第一t型限位杆246能够在第二第二螺纹杆243转动时防止第二u型支座244出现偏移的现象。

38.在具体设置时,第二定位件230包括液压缸231、第三u型支座232和第三滚轴233,液压缸231安装于u型架210顶端,具体的,液压缸231至少设置两个,使得第三滚轴233能够更加稳定,且两个液压缸231通过螺栓对称安装固定于u型架210顶端。且液压缸231输出端贯穿u型架210并与第三u型支座232连接,第三u型支座232与第三滚轴233转动连接,具体的,第三u型支座232两端转动套设于第三滚轴233两端,第三滚轴233与聚氨酯夹芯板本体130上表面接触。其中,启动液压缸231,使得液压缸231输出端变长,实现第三滚轴233与聚氨酯夹芯板本体130上表面的接触,以实现对聚氨酯夹芯板本体130上表面的定位,提高对

聚氨酯夹芯板本体130的定位效果,同时通过第三u型支座232与第三滚轴233的设置,能够实现在对聚氨酯夹芯板本体130定位的同时又不影响聚氨酯夹芯板本体130的移动。

39.进一步地,第二定位件230还包括弹性连接部234,弹性连接部234两端分别与液压缸231输出端和第三u型支座232固定,具体的,弹性连接部234与液压缸231数量相同。弹性连接部234包括限位板2341、t型杆2342和弹簧2343,限位板2341与液压缸231输出端固定,具体的,限位板2341与液压缸231输出端焊接固定。两个t型杆2342底端活动贯穿限位板2341并与第三u型支座232固定,限位板2341上对称开设有贯穿口,两个t型杆2342底端分别通过贯穿口活动贯穿限位板2341。两个弹簧2343分别套设于两个t型杆2342外表面,且弹簧2343位于限位板2341和第三u型支座232之间。其中,通过t型杆2342和弹簧2343的设置,能够进一步调节第三滚轴233与聚氨酯夹芯板本体130上表面的距离,防止第三滚轴233压紧聚氨酯夹芯板本体130二导致聚氨酯夹芯板本体130移动困难。

40.在具体设置时,第一定位件220还包括第二t型限位杆225,第二t型限位杆225一端活动贯穿u型架210并与第一u型支座223固定,u型架210两端对称开设有贯穿口,两个第二t型限位杆225分别通过两个贯穿口活动贯穿u型架210两端并与第一u型支座223固定。其中,第二t型限位杆225能够防止在第一螺纹杆221转动第一u型支座223时,第一u型支座223出现偏移。

41.在具体设置时,u型架210两端分别设置有与两个第一螺纹杆221外螺纹相配合的第一螺纹贯穿口。其中,通过第一螺纹贯穿口实现第一螺纹杆221的转动与固定。u型架210顶端开设有贯穿口,液压缸231输出端通过贯穿口活动贯穿u型架210顶部。

42.在具体设置时,固定板241上开设有与第二第二螺纹杆243外螺纹相配合的第二螺纹贯穿口。其中,通过第二螺纹贯穿口实现第二第二螺纹杆243的转动与固定。

43.该聚氨酯夹芯板生产用定位装置的工作原理:

44.在切割生产时,将聚氨酯夹芯板本体130放置于辊道组120上,在辊道组120的滚动下将聚氨酯夹芯板本体130进行输送,无需手动进行拿取,需要定位时,先分别转动两个手轮222,使得第一螺纹杆221转动,进一步使得两个第一滚轴224与聚氨酯夹芯板本体130的两侧进行接触固定,同时当辊道组120在滚动时,带动聚氨酯夹芯板本体130移动,进一步使得两个第一滚轴224在聚氨酯夹芯板本体130的一端下进行滚动,以实现对聚氨酯夹芯板本体130的定位,同时又不会影响聚氨酯夹芯板本体130的移动,提高生产效率,同时通过两个第一螺纹杆221的设置,能够适应于不同规格的聚氨酯夹芯板本体130的定位,使得定位简单化。同时第二定位件230能够将聚氨酯夹芯板本体130上表面进行定位且不会影响聚氨酯夹芯板本体130的移动,限位件240可根据聚氨酯夹芯板本体130的厚度进行调节,对聚氨酯夹芯板本体130起到进一步限位的作用。

45.需要说明的是,液压缸231具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

46.液压缸231的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

47.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1