一种螺栓异位紧固装置

1.本实用新型属于螺栓紧固装置技术领域,尤其涉及一种螺栓异位紧固装置。

背景技术:

2.非标设备是指不是按照国家颁布的统一的行业标准和规格制造的设备,而是根据自己的用途需要,自行设计制造的设备,其是由若干个零部件组成的,若干个零部件靠螺栓连接在一起,故螺栓在非标设备中起到至关重要的作用。在各零部件的装配中,往往会出现螺栓处于截面狭窄且深度较长的装配情形,此情形下的螺栓装配中,普通的开口扳手因旋转受阻的原因使得每次紧固螺栓的角度十分有限,棘轮扳手也因旋转受阻的原因使得把手端以螺栓为圆心的旋转角度十分有限,每次达到其最大限位角度时对螺栓的紧固效果很小,此情形下使用传统的开口扳手或棘轮扳手作为螺栓的紧固装置,造成的问题是既浪费大量时间,又使得装配效率下降。综上所述,现有螺栓紧固装置在处理狭长缝隙中螺栓的紧固问题时存在以下几个问题:

3.1、装配工人使用现有螺栓紧固装置手工预紧和紧固狭长缝隙中螺栓时,具有装配时间过长和劳动量过大的问题,尤其当该情形下的螺栓较多时,会出现工人手指脱皮、磨泡等问题;

4.2、使用传统开口扳手或棘轮扳手时,因其把手需要以螺栓轴线为旋转中心进行平面旋转,当目标螺栓处于狭小缝隙时,因狭缝造成的限位角度过小,可能会因工人的操作失误或操作过快使设备边缘遭到磕碰,尤其是该螺栓需要频繁松紧或更换时,会使得狭缝边缘具有明显的磕碰痕迹,影响设备外观和质量。

技术实现要素:

5.针对现有技术存在的不足,本实用新型提供一种螺栓异位紧固装置,解决了处于狭窄且细长缝隙中螺栓的紧固问题,提高了工人的工作效率,降低了工作强度,保护了设备外观的完整性。

6.一种螺栓异位紧固装置,包括装置底座,装置底座前后两端安装有轴承,主动链轮和从动链轮设置有圆柱体,安装在轴承上,链条啮合在主动链轮和从动链轮上;所述主动链轮上可拆卸地安装有摇柄;所述从动链轮上开设有安装槽,安装槽内部设置有小型磁铁,可替换套筒通过小型磁铁吸附在从动链轮上,可替换套筒上开设有与待紧固螺栓外形相同的凹槽。

7.所述摇柄包括摇柄主体和手摇端的套筒。

8.每套装置配备一套不同尺寸的标准化套筒,以满足不同尺寸螺栓的异位紧固。

9.所述装置还包括装置端盖,装置端盖与装置底座在相应位置开设有螺纹孔,装置端盖通过小型螺栓与装置底座连接,扣设在链条上部。

10.所述装置端盖底部与主动链轮、从动链轮相对的位置设置有圆环凸起,在遮挡链条的同时压住两个链轮。

11.所述装置底座前后两端各设置一个圆柱体凹槽,用于安装轴承,轴承外壁与装置底座两端的凹槽内壁紧密配合,轴承内壁分别与主动链轮和从动链轮下方圆柱体外壁紧密配合。

12.所述主动链轮的顶部设置有长方体凸起,摇柄底部开设有与长方体凸起相对应的凹槽,长方体凸起与凹槽想配合,实现主动链轮与摇柄的连接。

13.所述摇柄为薄板结构,在摇柄的转轴周围加装加强筋,在保证结构强度的同时做到节约材料、减小重量。

14.所述主动链轮和从动链轮为齿数和型号相同的标准链轮。

15.本实用新型的有益效果是:

16.1.本实用新型中各个零部件相互独立,可快速拆卸和替换;

17.2.该螺栓异位紧固装置能够替代传统开口扳手和棘轮扳手进行狭缝内螺栓的紧固工作,从而提高作业效率,降低工作强度。

附图说明

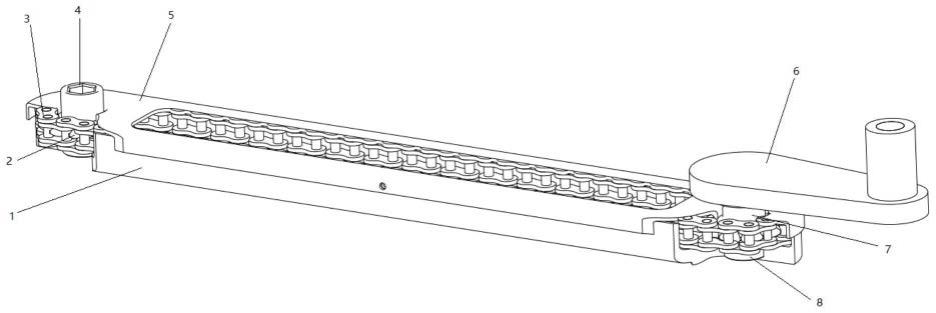

18.图1为本实用新型的立体图;

19.图2为本实用新型的正视图;

20.图3为本实用新型的俯视图;

21.图4为本实用新型的侧视图;

22.图5为本实用新型的爆炸试图;

23.其中,

24.1-装置底座,2-从动链轮,3-链条,4-可替换套筒,5-装置端盖,6-摇柄,7-主动链轮,8-轴承。

具体实施方式

25.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型的技术方案和效果作详细描述。

26.如图1-5所示,一种螺栓异位紧固装置,一种特殊狭小缝隙工况下手摇式链条传动螺栓紧固工具,包括装置底座1,装置底座1前后两端安装有轴承8,分别连接主动链轮7、从动链轮2和装置底座1;主动链轮7和从动链轮2下方设置有圆柱体,安装在轴承8上,链条3啮合在主动链轮7和从动链轮2上。所述主动链轮7上可拆卸地安装有摇柄6,摇柄6通过手摇的方式使主动链轮7转动,通过链条3的传动可将转动传递给从动链轮2。所述摇柄6包括摇柄主体和手摇端的套筒,本实施例中手摇端的套筒轴线与其旋转中心间距为50mm。所述从动链轮2上开设有安装槽,安装槽内部设置有小型磁铁,可替换套筒4通过小型磁铁吸附在从动链轮2上,本实施例中所述可替换套筒4为不锈钢圆柱体结构,底部与小型磁铁实现快速拆卸;可替换套筒4顶部开设有与待紧固螺栓外形相同的凹槽,不同尺寸的凹槽可套住不同相应尺寸的螺栓头,从而对螺栓进行紧固。每套装置配备一套不同尺寸的标准化可替换套筒4,以满足不同尺寸螺栓的异位紧固,通过小型磁铁可手动替换安装不同尺寸、不同类型的可替换套筒4。

27.所述装置还包括装置端盖5,装置端盖5与装置底座1在相应位置开设有螺纹孔,装

置端盖5通过小型螺栓与装置底座1连接,装置端盖5扣设在链条3上部,遮挡住链条3的同时限制了主动链轮7和从动链轮2的轴向移动。同时,装置端盖5底部与主动链轮7、从动链轮2相对的位置设置有圆环凸起,在遮挡链条3的同时压住两个链轮,限制了主动链轮7和从动链轮2相对于装置底座1的运动。

28.所述装置底座1前后两端各设置一个圆柱体凹槽,用于安装轴承8,轴承8外壁与装置底座1两端的凹槽内壁紧密配合,轴承8内壁分别与主动链轮7和从动链轮2下方圆柱体外壁紧密配合。圆柱体凹槽既限制了主动链轮7、从动链轮2相对于装置底座1的平移运动,又保证了主动链轮7、从动链轮2在以轴承8轴线为旋转中心的顺滑旋转。

29.本实施例中,所述主动链轮7的顶部设置有长方体凸起,摇柄6底部开设有与长方体凸起相对应的凹槽,长方体凸起与凹槽想配合,实现主动链轮7与摇柄6的连接。通过手动旋转摇柄6的方式使主动链轮7与摇柄6无滑移地保持相同的角速度旋转。

30.所述摇柄6为薄板结构,在摇柄6的转轴周围加装加强筋,在保证结构强度的同时做到节约材料、减小重量。

31.本实施例中,所述链条3为04c标准型号的链条,通过链传动的方式使链条3与主动链轮7和从动链轮2无滑移地保持相同的线速度运动。所述主动链轮7上链条3运动路径的半径为12.1mm,为一省力杠杆,04c标准型号链条3的极限拉伸载荷为3.5kn,配合链条3路径半径12mm的链轮,满足螺栓紧固所需的拉伸载荷。

32.所述主动链轮7和从动链轮2为齿数和型号相同的标准链轮,从而可以保证摇柄6、主动链轮7、从动链轮2能够保持相同的角速度转动。

33.使用时,将装置的从动链轮2端纵向伸入狭缝内,将安装在从动链轮2上面的可替换套筒4对准需要紧固的螺栓头上,左手握住装置底座1,右手旋转摇柄6,摇柄6带动主动链轮7旋转,通过链传动的方式链条3带动从动链轮2做与主动链轮7相同角速度和线速度的旋转,从动链轮2带动安装在其上的可替换套筒4旋转,从而实现狭缝内螺栓的异位紧固工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1