一种液压缓冲铰链的制作方法

1.本实用新型涉及铰链领域,特别是一种液压缓冲铰链。

背景技术:

2.商业超市应用的立式大型冷柜和对医药存储要求较高的密闭冷藏冷柜中,冷柜的柜体与柜门之间一般采用铰链连接。然而现有的铰链应用在商业超市的立式大型冷柜和密闭冷藏冷柜存在以下问题:1)由于冷柜每天的开合次数较多,冷柜门在开启时,如果开门角度小,使用者拿取商品时需要一直挡住柜门使其不闭合,给使用者带来很大的不变;2)柜门需要用力闭紧,当柜门闭合不够紧密时,冷柜内的恒温室会被打破,冷柜会增大功率去保持所设定的温度,造成能量极大的浪费,还可能对药品产生不可逆的影响,倘若药品如流入社会甚至影响到生命。

3.因此,亟需一种能在任意位置可随意悬停并在推门后自动闭合柜门的铰链。

技术实现要素:

4.针对上述问题,本实用新型提供了一种液压缓冲铰链,可实现快速自动闭合门体,并能在预设区间能任意悬停,为使用者提供方便。

5.本实用新型采用的技术方案为:

6.一种液压缓冲铰链,包括外管、与门体同步转动的底座以及供底座围绕转动的输出轴,输出轴的内端穿过底座处于外管内,输出轴的外端处于底座外侧;外管的底端部与底座密封配合,外管的顶端部密封配合有堵头,堵头内设有插入外管的上轴;外管内还设有与底座同步转动的内管和套在上轴上的弹簧,内管的底端部通过外销与底座连接,内管的顶端部设有用于带动上轴同步转动的第一销轴;内管内套有用于挤压弹簧的活塞,活塞上设有与第一销轴配合用于在第一销轴转动过程中带动活塞转动上升以挤压弹簧的驱动槽;输出轴上设有第二销轴,活动轴上设有用于在活塞转动过程中与第二销轴配合的斜导向槽;所述活塞的外壁上设有与活塞同步升降的第一密封圈,第一密封圈以下与输出轴的顶端部形成用于盛装液压油的第一油腔,第一密封圈以上与外管内壁形成用于盛装液压油的第二油腔,活塞内还设有套在输出轴上用于控制第一油腔与第二油腔导通的阀门和挡圈;内管壁上还设有上卸油孔和下泄油孔,内管与外管之间形成泄油腔;所述输出轴的顶端部形成与第二油腔连通的连通腔,输出轴的外壁上设有过油孔,输出轴内设有与连通腔和过油孔连通的连通孔。

7.优选地,所述内管的外壁上设有凹槽,凹槽与外管的内壁之间形成泄油腔;所述输出轴上设有与内管内壁贴合的凸台,凸台上设有第二密封圈,第二密封圈与第一密封圈密封的区域形成第一油腔。

8.优选地,所述活塞内形成用于安放阀门的安放槽,安放槽的下方形成用于卡放挡圈的卡槽,阀门与安放槽顶壁之间留有间隙l。

9.更优选地,间隙l的大小为0.3≤l≤0.6mm。

10.优选地,所述活塞斜导向槽分为处于前端的倾斜槽、与倾斜槽连通的水平槽和处于尾端的尾端卡位槽,水平槽上形成有第一卡位槽。

11.优选地,所述活塞上驱动槽的倾斜角度为15

°

,倾斜槽的倾斜角度为60度。

12.优选地,所述第一销轴的两端设有处于驱动槽内的第一导轮;所述第二销轴的两端设有处于斜导向槽内的第二导轮。

13.优选地,所述连通孔配合有用于调节连通孔通油量的调节针,调节针的针体呈锥形;所述输出轴的底部配合有用于控制调节针转动的下控制栓。

14.优选地,所述上轴上还设有用于按压弹簧的压块。

15.优选地,所述堵头内配合有用于调节压块按压弹簧强度的上控制栓,所述上轴上设有用于供压块上下活动的活动槽。

16.与现有技术相比,本实用新型的有益效果在于:本实用新型提供一种液压缓冲铰链,在门体-5

°

~145

°

的转动过程中,采用底座围绕输出轴转动,活塞挤压弹簧,同时第一油腔、第二油腔和泄油腔内液压油相互交流,实现可实现快速自动闭合门体,并能在预设区间能任意悬停,为使用者提供方便。

附图说明

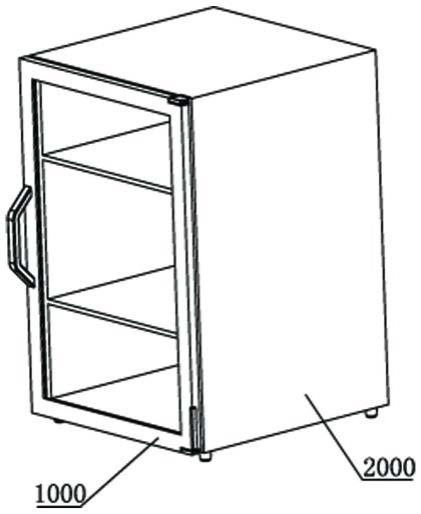

17.图1,为本实用新型提供的一种液压缓冲铰链应用在柜体上的示意图;

18.图2,为本实用新型提供的一种液压缓冲铰链应用在柜体上的门体打开角度示意图;

19.图3,为本实用新型提供的一种液压缓冲铰链的立体图;

20.图4,为本实用新型提供的一种液压缓冲铰链的主视图;

21.图5,为本实用新型提供的一种液压缓冲铰链的俯视图;

22.图6,为本实用新型提供的一种液压缓冲铰链的爆炸图;

23.图7,为本实用新型提供的一种液压缓冲铰链的剖视图a-a;

24.图8,为本实用新型提供的一种液压缓冲铰链的剖视图b-b;

25.图9,为本实用新型提供的一种液压缓冲铰链的剖视图c-c;

26.图10,为本实用新型提供的一种液压缓冲铰链中活塞的示意图;

27.图11,为本实用新型提供的一种液压缓冲铰链的剖视图m-m;

28.图12,为本实用新型提供的一种液压缓冲铰链的剖视图n-n;

29.图13,为本实用新型提供的一种液压缓冲铰链的剖视图i-i;

30.图14,为本实用新型提供的一种液压缓冲铰链的剖视图j-j;

31.图15,为本实用新型提供的一种液压缓冲铰链的剖视图l-l;

32.图16,为本实用新型提供的一种液压缓冲铰链的剖视图p-p;

33.图17,为本实用新型提供的一种液压缓冲铰链的剖视图k-k;

34.图18,为本实用新型提供的一种液压缓冲铰链的剖视图o-o;

35.图19,为本实用新型提供的一种液压缓冲铰链的剖视图h-h;

36.图20,为本实用新型提供的一种液压缓冲铰链的剖视图g-g;

37.图21,为本实用新型提供的一种液压缓冲铰链的剖视图q-q;

38.图22,为本实用新型提供的一种液压缓冲铰链的剖视图f-f;

39.图23,为本实用新型提供的一种液压缓冲铰链的剖视图e-e;

40.图24,为本实用新型提供的一种液压缓冲铰链的剖视图d-d;

41.图25,为本实用新型提供的一种液压缓冲铰链的剖视图r-r;

42.图26,为本实用新型提供的一种液压缓冲铰链的剖视图s-s。

具体实施方式

43.根据附图对本实用新型提供的优选实施方式做具体说明。

44.图1至图26,为本实用新型提供的一种液压缓冲铰链的优选实施方式。如图1至图2所示,该液压缓冲铰链安装柜体2000与门体1000之间,门体1000的转动角度范围为-5

°

~145

°

,其中,-5

°

~0

°

为容错范围(redundancy range angle),0

°

~10

°

为强锁定区(strong locking area),10

°

~30

°

为阻尼减速区(damped reduction zone),30

°

~85

°

为阻尼加速区(damped acceleration zone),85

°

~145

°

为盘旋区(hover in the 85

ꢀ°‑

145

ꢀ°

);在安装时门体1000与柜体2000中只需要一个铰链即可实现门体与柜体的自由开关,简单方便。

45.如图3至图10所示,液压缓冲铰链包括外管10、与门体同步转动的底座20以及供底座围绕转动的输出轴30,输出轴30的内端穿过底座20处于外管10内,输出轴的外端处于底座20外侧;外管10的底端部与底座20密封配合,外管的顶端部密封配合有堵头40,堵头内设有插入外管10的上轴50;外管10内还设有与底座同步转动的内管60和套在上轴50上的弹簧70,内管60的底端部通过外销604与底座20连接,内管60的顶端部设有用于带动上轴50同步转动的第一销轴61;内管60内套有用于挤压弹簧的活塞80,活塞80上设有与第一销轴61配合用于在第一销轴转动过程中带动活塞转动上升以挤压弹簧的驱动槽81;输出轴30上设有第二销轴31,活塞80上设有用于在活塞转动过程中与第二销轴配合的斜导向槽82,在安装时,输出轴30与柜体固定连接,处于静止状态;底座20与门体连接,并可随门体转动;由于底座20、内管60和上轴50为固定连接,在门体闭合过程中,底座20随柜门一起转动,内管60和上轴50也会同步发生转动,旋转的内管60通过第一销轴61和驱动槽81迫使活塞旋转向上运动,而堵头处于外管顶端内静止不动,弹簧随活塞80向上运动而压缩,产生向下的压力;在门体打开过程中,随着底座20的转动,带动内管60反向转动,使得活塞80向下移动,弹簧70逐渐恢复原位。

46.如图10所示,所述活塞上斜导向槽82分为处于前端的倾斜槽821、与倾斜槽连通的水平槽822和处于尾端的尾端卡位槽823,水平槽822上形成有第一卡位槽824。作为一种优选实施方式,所述活塞80上驱动槽81的倾斜角度为15

°

,倾斜槽821的倾斜角度为60度。

47.所述第一销轴61的两端设有处于驱动槽81内的第一导轮611,第一导轮611可以绕第一销轴61的端部转动,这样能减小摩擦;所述第二销轴31的两端设有处于斜导向槽82内的第二导轮311,第二导轮311可以绕第二销轴31的端部转动,这样能减小摩擦。

48.如图9所示,所述活塞80的外壁上设有第一密封圈91,第一密封圈91以下与输出轴的顶端部形成用于盛装液压油的第一油腔101,第一密封圈以上与外管内壁形成用于盛装液压油的第二油腔102,活塞80内还设有套在输出轴上用于控制第一油腔与第二油腔导通的阀门83和挡圈84;内管60壁上还设有上卸油孔601和下泄油孔602,内管与外管之间形成泄油腔603;所述输出轴30的顶端部内形成与第二油腔连通的连通腔301,输出轴的外壁上设有过油孔302,输出轴内设有与连通腔和过油孔连通的连通孔303,在内管60转动和活塞

80的上下移动过程中,通过液压油在第一油腔101、第二油腔102和泄油腔603之间的流通,以克服弹簧70的弹力,形成缓冲。

49.所述连通孔303配合有用于调节连通孔通油量的调节针32,调节针32的针主体呈锥形,通过控制调节针32主体伸入连通孔303的长度,可控制针主体与连通孔303内壁之间的间隙大小,从而控制通油量;所述输出轴30的底部配合有用于控制调节针转动的下控制栓33,下控制栓33与输出轴的内孔之间设有密封圈3000,这样可从外部转动下控制栓33,以调节调节针32主体伸入连通孔303的长度。输出轴30的外端与底座20之间设有轴承,不影响底座20围绕输出轴30转动。

50.所述内管60的外壁上设有凹槽,凹槽与外管的内壁之间形成泄油腔603;所述输出轴30上设有与内管内壁贴合的凸台,凸台上设有第二密封圈92,第二密封圈92与第一密封圈91密封的区域形成第一油腔101。

51.所述活塞内形成用于安放阀门的安放槽801,安放槽的下方形成用于卡放挡圈84的卡槽802,阀门83与安放槽801顶壁之间留有间隙l,由于存在间隙l,使得第二油腔102的液压油可穿过间隙l进入第一油腔101内,挡圈84可防止阀门83从安放槽801脱落,挡圈84与活塞80同步运动;在活塞80向上旋转上升时,第一油腔101的体积变大,第二油腔102的体积变小,而泄油腔603的体积保持不变;在开始打开门体时,活塞80逐渐上升,安放槽801的顶壁与阀门产生间隙l,当间隙大于l时,活塞内的挡圈与阀门底部接触,此后阀门随活塞一起向上运动;当顶壁与阀门产生间隙时,第一油腔101和第二油腔102直接连通,不能产生压力,液压油此过程只有润滑和降温作用,第二油腔102的液压油可穿过间隙l进入第一油腔101内;在门体闭合过程时,活塞80逐渐下降,安放槽801的顶壁与阀门83的间隙减少,直到为0;此后闭门过程随活塞向下运动,第一油腔101的油压比第二油腔102的大,由于第一油腔101和第二油腔102不能直接连通,只能通过输出轴30上的过油孔302进入第二油腔102。作为一种优选实施方式,间隙l的大小为0.3≤l≤0.6mm。

52.所述上轴50上还设有用于按压弹簧的压块51。所述堵头40与外管10的内壁之间设有内密封圈3000,防止液压油泄漏;所述堵头40内配合有用于调节压块按压弹簧强度的上控制栓41,所述上轴50上设有用于供压块51上下活动的活动槽52。所述弹簧70在安装至外管10内时处于压缩状态的,利用压块51和上控制栓41可调节弹簧70的压缩强度。所述弹簧70为方径弹簧。

53.如图7至图9和图11至图26所示,现以具体实施例说明开门运行过程和闭门运行过程,其中该铰链内间隙l为0.6mm,活塞80上驱动槽81的倾斜角度为15

°

,倾斜槽821的倾斜角度为60度,活塞和弹簧运动的最大行程为13.5mm。图11至图26中的各剖视图都是门体转动过程中,沿c-c角度方向的剖视图。

54.需要说明的是,活塞的旋转角度(θ)和高度(h),以及第一销轴61旋转角度(α)和第二销轴31旋转角度(β)满足以下关系:θ=β,h=k1 *(α-θ),h=k2 *β;其中,α也是门板旋转角度,单位为度;系数k1 =13.5/15=0.9,单位为 mm/

°

;系数k2 =13.5/60=0.225,单位为 mm/

°

;第二销轴31在活塞内部,对于活塞,第二销轴31属于被动件,但第二销轴31与输出轴固定一起,处于静止状态,故活塞的旋转角度等于第二销轴31的旋转角度,即θ=β;当活塞的转动角度≤60

°

时,第二销轴31与活塞间的转动角及高度关系满足方程式:h=k2 *β。

55.开门运行过程:

56.1)门体角度α为-5

°

时,即为活塞旋转角度θ为0,此时弹簧处于最小压缩状态,即为活塞行程h为0,第二油腔102与泄油腔603通过内管60的上泄油孔601和下泄油孔602直接连通,第一油腔101与第二油腔102通过阀门83和输出轴30上的过油孔302连通,参考图11(剖视图m-m)。随着活塞80向上运动,阀门83逐渐打开,第一油腔101、第二油腔102与泄油腔603开始连通;当活塞的运动距离达到0.6mm时,由于挡圈84的作用,阀门83停止运动,间隙l达到最大值,此时,第二油腔102与第一油腔101的过油量也达到最大,油压产生的力极小,只有弹簧产生一定的反抗力,所以门开启的过程需要克服弹簧压力,参考图12(剖视图n-n),图12中门体角度α为-1.66

°

,活塞旋转角度θ为2.67

°

,活塞行程h为0.6mm。

57.2)随着门体逐渐打开,第一油腔101体积也随之增大,第二油腔102逐渐减少,泄油腔603不变;从第二油腔102流入第一油腔101的油增多,弹簧70也逐渐被压缩,力值逐渐增大。活塞80向上运动高度h=13.5mm,弹簧力值达到最大;此时门开启角度为85

°

(当活塞角度θ=60

°

时,活塞80向上运动高度h=13.5mm,弹簧力值达到最大;活塞继续旋转向上运动至活塞角度θ=75

°

时,此时门开启角度为85

°

,由于设定了-5

°

容错角度,所以门体角度α旋转了90

°

,),参考图13(剖视图i-i),图13中门体角度α为90

°

,活塞旋转角度θ为75

°

,活塞行程h为13.5mm。

58.3)当门打开角度大于85

°

(α>85

°

)时,由于活塞80高度保持13.5mm不变,弹簧力值也不变,第一油腔101、第二油腔102与泄油腔603内的液压油不再相互交换,第二销轴31在活塞80内的旋转角度β大于70

°

,超过其设定的斜坡旋转角度60

°

;在门重力的作用下所产生的摩擦力与弹簧70生产的反抗力达到平衡,所以门体在85

°

角之后在任意的角度可以悬停。随着门不断打开,由于活塞在此两处角度时为第二销轴31设计了第一卡位槽824和末端卡位槽823,门在角度100

°

和145

°

时,活塞高度降低为13.0mm,第一油腔101、第二油腔102与泄油腔603内的液压油随之停止交换,阀门与活塞关闭,参考图14(剖视图j-j)和图15(剖视图l-l),图14中门体角度α为100

°

,活塞旋转角度θ为85

°

,活塞行程h为13mm;图15中门体角度α为145

°

,活塞旋转角度θ为130

°

,活塞行程h为13mm;这样在开门需要克服弹簧力,至开门角度85

°

位置;当超过85

°

,至145

°

区间,门可以在任意角度悬停。

59.闭门运行过程:

60.1)在门打开角度α为145

°

位置时,第一油腔101与泄油腔603通过下泄油孔602连通,第二油腔102封闭。门体与活塞80的转动角度大小一致,当活塞80转动后,第二导轮311转出活塞上尾端卡位槽823后,迫使活塞80向上运动,阀门83开始打开,此时第一油腔101、第二油腔102与泄油腔603连通,参考图16(剖视图p-p),图16中门体角度α<145

°

,活塞旋转角度θ<130

°

,活塞行程h为13.5mm。

61.2)随着门与活塞转动角度增大,活塞80的高度重新变为h=13.5mm,保持这个高度,转动至100

°

位置时,第二导轮311处于活塞80的第一卡位槽824,活塞80的高度在此位点降为13.0mm,阀门83与活塞80关闭,第一油腔101、第二油腔102与泄油腔603的液压油随之停止交换,门转出100

°

位置角度后,阀门80与活塞才重新逐渐开启,增大转动角度,使活塞80的高度恢复到13.5mm,转动至85

°

位置。

62.3)从145

°‑

85

°

位置,此过程各腔体内的液压油无交换,弹簧压缩量无变化,故门可在任意角度悬停,原理与上述开门的第3点相同,此过程可以参考图17(剖视图k-k)、图18(剖视图o-o)和图13(剖视图i-i),图17中门体角度α为122.5

°

,活塞旋转角度θ为107.5

°

,活

塞行程h为13.5mm;图18中门体角度α<100

°

,活塞旋转角度θ<85

°

,活塞行程h为13.5mm;图13中门体角度α为90

°

,活塞旋转角度θ为75

°

,活塞行程h为13.5mm。

63.4)门闭合至85

°‑

75

°

位置区间,活塞80高度h=13.5mm,弹簧压缩最大,其压力迫使第一销轴61的第一导轮611和活塞80开始匀速转动,由于弹簧70压缩不变,故压力不变,各腔内的液压油无交换,到达75

°

位置时,活塞80与第二销轴31的第二导轮311刚好在最低点位,即活塞在60

°

位置,图19(剖视图h-h),图19中门体角度α为90

°

,活塞旋转角度θ为75

°

,活塞行程h为13.5mm。

64.5)当门转动到75

°‑

54

°

位置时,第二销轴31的第二导轮311在活塞80的倾斜槽821内悬空,支撑力突变,在弹簧70压力下活塞80向下运动和转动,其高度位置减小,且门板转动速度与活塞不一致。由于第一油腔101和泄油腔603直接通过下泄油孔602连通,第二油腔102独立,第一油腔101体积随活塞高度变小而减小,其液压油只有通过输出轴30上的过油孔302进入第二油腔102内,液压油产生反抗力,抵消一定的弹簧冲击,故门的转速相较于前面不会产生很大的变化,此过程图20(剖视图g-g)和图21(剖视图q-q),图20中门体角度α为67.5

°

,活塞旋转角度θ为54

°

,活塞行程h为12.15mm;图21中门体角度α为54.16

°

,活塞旋转角度θ为43.33

°

,活塞行程h为9.75mm。

65.6)当门转动超过54

°

位置时,由于活塞80上的密封圈90已不能密封内管60一侧的上卸油孔601,泄油腔603的液压油通过此上卸油孔601,以及活塞80与内管60间隙回流至第二油腔102,所以本来第一油腔101的油只能通过输出轴30上的过油孔302流入第二油腔102,现在可以两端回流至第二油腔102,造成液压油产生的反抗力突变减小,在弹簧70压力作用下门的转速增加,此过程参考图22(剖视图f-f), 图22中门体角度α为41.66

°

,活塞旋转角度θ为33.33

°

,活塞行程h为7.5mm。

66.7)随着活塞80高度降低,弹簧70压缩量减少而其压逐步变小,门的闭合速度达到一定程度后会变为匀速,速度不再增加;直至门转动至34

°

位置时,泄油腔603另一侧的下卸油孔602开始被活塞上的密封圈90封堵,从第一油腔101回流至第二油腔102的油产生的反抗力也开始变大,门的转速开始减小,此过程参考图23(剖视图e-e),图23中门体角度α为34.16

°

,活塞旋转角度θ为27.33

°

,活塞行程h为6.15mm。

67.8)门转动至30

°

位置时,活塞高度下降至5.55mm左右,泄油腔603另一侧的下卸油孔602完全被活塞上的密封圈90密封,第一油腔101与泄油腔603被分隔开,泄油腔603和第二油腔102开始直接连通,第一油腔101通过输出轴30上的过油孔302流入第二油腔102的液压油产生的反抗力变的更大,弹簧力随活塞高度降低而减少,在此位置度,门转速降到最低,参考图24(剖视图d-d),图24中门体角度α为30.84

°

,活塞旋转角度θ为24.67

°

,活塞行程h为5.55mm。

68.9)门转动超过30

°

位置后,第一油腔101流入第二油腔102的液压油反抗力增大,到上卸油孔601和下泄油孔完全连通第二油腔102和泄油腔603时,第一油腔101流入第二油腔102的液压油产生的反抗力达至最大,随着活塞80高度继续降低,弹簧70压力随之减少,整个阻尼器的液压缓冲恢复,门缓慢减速闭合,该过程持续至15

°

位置,参考图25(剖视图r-r),图24中门体角度α为15

°

,活塞旋转角度θ为12

°

,活塞行程h为2.7mm。

69.10)随着活塞高度继续降低,第一油腔101液压油的减少,从第一油腔101流入第二油腔102的液压油所产生的反抗力越来越小,直至几乎消失,同时弹簧70压力也变小,但弹

簧70压力一直存在,此过程门会缓慢地强制性闭合,通过弹,70的力强行地把门体紧紧压在柜体框上,达到锁闭门的目的,使柜体密闭,参考图25(剖视图s-s),图26中门体角度α为5

°

,活塞旋转角度θ为4

°

,活塞行程h为0.9mm。附图9(剖视图c-c)为铰链运行闭合极限。

70.综上所述,本实用新型的技术方案可以充分有效的实现上述实用新型目的,且本实用新型的结构及功能原理都已经在实施例中得到充分的验证,能达到预期的功效及目的,在不背离本实用新型的原理和实质的前提下,可以对实用新型的实施例做出多种变更或修改。因此,本实用新型包括一切在专利申请范围中所提到范围内的所有替换内容,任何在本实用新型申请专利范围内所作的等效变化,皆属本案申请的专利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1