一种摆臂球头装配工装的制作方法

1.本实用新型涉及一种汽车部件装配工装,具体涉及一种汽车摆臂主体与球头组件的装配工装。

背景技术:

2.如图1至图3所示,现有技术的汽车摆臂总成通常包括摆臂主体101和球头组件102,进行摆臂总成装配作业时,通常先将球头组件102的固定座插入摆臂主体101的连接端,根据装车位置调整好球头组件102的角度后,再通过连接螺栓105将球头组件102与摆臂主体101连接。

3.但是,目前摆臂总成装配作业时并没有专门的装配工装,通常需要操作工人用手固定球头组件102再逐一上紧连接螺栓105,不仅装配效率低,并且球头组件102的角度调节困难,影响摆臂总成产品的装配质量,这就需要一套工装对摆臂主体101和球头组件102进行支撑定位以方便操作工人上紧连接螺栓,完成摆臂总成的装配。

技术实现要素:

4.本实用新型的目的是提供一种摆臂球头装配工装,该装配工装结构简单、布置紧凑并且操作简便,同时还可检测前后衬套孔的位置度,提高摆臂总成产品的装配质量,有效的解决了现有技术存在的问题。

5.本实用新型为实现上述目的采用的技术方案是:一种摆臂球头装配工装,包括工作台面,所述工作台面上对称设置有左摆臂装配机构和右摆臂装配机构,且左摆臂装配机构和右摆臂装配机构具有相同的结构;所述左摆臂装配机构和右摆臂装配机构均包括三个用于定位摆臂主体的支撑座、用于将摆臂主体压紧定位在支撑座上的压紧装置以及用于模拟球头组件装车位置的球头定位装置,三个支撑座上端分别设有与摆臂主体底部的基准孔配合的工件定位销,所述压紧装置设置在摆臂主体的侧面且压紧装置的压臂位于摆臂主体的上侧;所述球头定位装置设置在球头组件与摆臂主体连接端的外侧;装配作业时,摆臂主体通过工件定位销定位并支撑在支撑座上,压紧装置的压臂将摆臂主体压紧定位在支撑座上,将球头组件与摆臂主体的端部连接,通过球头定位装置确定球头组件的装车位置后,使用连接螺栓将球头组件与摆臂主体连接。

6.本实用新型的进一步技术方案是:所述压紧装置包括压紧气缸、压臂和压块,所述压紧气缸通过气缸支架与工作台面连接,且压紧气缸的轴线与工作台面垂直,所述压臂中部与气缸支架的上端铰接,压臂其中一端与压紧气缸的伸缩杆铰接形成杠杆结构,压臂远离压紧气缸的一端延伸至摆臂主体上侧,所述压块与压臂远离压紧气缸的一端连接。

7.本实用新型的进一步技术方案是:所述球头定位装置包括下压气缸、下压气缸支架、安装板、安装支架和球头定位销,所述安装支架定位在工作台面上,安装板与安装支架的上端连接,所述下压气缸通过下压气缸支架与安装板连接,所述球头定位销与下压气缸的伸缩杆连接。

8.本实用新型的进一步技术方案是:所述球头定位装置通过滑动组件定位在工作台面上,所述滑动组件包括滑动板、两根平行设置的导轨以及分别与导轨配合的滑块,滑动气缸以及两根导轨分别定位在工作台面上,所述滑动气缸位于导轨的端部并定位在两根导轨之间,且滑动气缸的轴线与导轨平行;所述滑动板的下侧面分别与两根导轨的滑块连接,且滑动气缸的伸缩杆与滑动板的侧面连接,滑动气缸的伸缩杆可带动滑动板沿导轨移动;所述安装支架的下端与滑动板连接;所述导轨的两端分别设有用于限定滑动板极限位置的限位座。

9.本实用新型的进一步技术方案是:所述左摆臂装配机构和右摆臂装配机构还分别包括模拟装车位置的前衬套孔检测装置,前衬套孔检测装置包括第一气缸、第一气缸支架和第一检测销,所述第一气缸通过第一气缸支架水平定位在工作台面上并与实际装车位置一致,所述第一检测销与第一气缸的伸缩杆连接。

10.本实用新型的进一步技术方案是:所述左摆臂装配机构和右摆臂装配机构还分别包括模拟装车位置的后衬套孔检测装置,后衬套孔检测装置包括第二气缸、第二气缸支架和第二检测销,所述第二气缸通过第二气缸支架垂直定位在工作台面上并与实际装车位置一致,所述第二检测销与第二气缸的伸缩杆连接。

11.本实用新型一种摆臂球头装配工装由于采用上述结构,具有如下有益效果:

12.1.使用本实用新型进行摆臂总成装配作业时,把左右摆臂工件同时放上工装,把前后衬套检测销推进对应的衬套孔内,两个销子模拟装车位置,可以检测衬套孔的位置度,球头安装位置也通过球头定位装置确定;本实用新型的支撑座上的工件定位销可起到左右摆臂工件混装防错作用;另外,压紧气缸和气动扭力工具分别与plc工控主机连接,球头连接螺栓的拧紧扭力不合格时,压紧气缸保持夹紧状态无法将工件取下,可防止打扭力松动导致扭力不合格;

13.2.本实用新型结构简单、布置紧凑,节约空间、轻量化,操作简便,制作成本低,可有效提高产品的装配质量。

14.下面结合附图和实施例对本实用新型一种摆臂球头装配工装作进一步的说明。

附图说明

15.图1是现有技术摆臂总成的结构示意图之一;

16.图2是现有技术摆臂总成的结构示意图之二;

17.图3是现有技术摆臂总成的分解图;

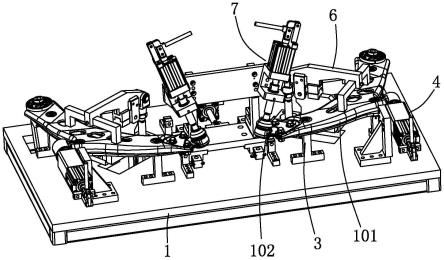

18.图4是本实用新型一种摆臂球头装配工装的结构示意图之一;

19.图5是本实用新型一种摆臂球头装配工装的结构示意图之二;

20.图6是本实用新型一种摆臂球头装配工装工作状态的结构示意图之一;

21.图7是本实用新型一种摆臂球头装配工装工作状态的结构示意图之二;

22.附图标号说明:101-摆臂主体,102-球头组件,103-后衬套孔,104-前衬套孔,105-连接螺栓,106-基准孔,1-工作台面,2-滑动组件,21-滑动气缸,22-滑动板,23-滑块,24-导轨,25-限位座,3-支撑座,31-工件定位销,4-前衬套孔检测装置,41-第一气缸,42-第一气缸支架,43-第一检测销,5-后衬套孔检测装置,51-第二气缸,52-第二气缸支架,53-第二检测销,6-压紧装置,61-压紧气缸,62-压臂,63-压块,64-气缸支架,7-球头定位装置,71-下

压气缸,72-球头定位销,73-下压气缸支架,74-安装支架,75-安装板。

具体实施方式

23.如图4至图7所示,本实用新型一种摆臂球头装配工装,包括工作台面1,所述工作台面1上对称设置有左摆臂装配机构和右摆臂装配机构,且左摆臂装配机构和右摆臂装配机构具有相同的结构;所述左摆臂装配机构和右摆臂装配机构均包括三个用于定位摆臂主体101的支撑座3、用于将摆臂主体101压紧定位在支撑座3上的压紧装置6以及用于模拟球头组件102装车位置的球头定位装置7,三个支撑座3上端分别设有与摆臂主体101底部的基准孔106配合的工件定位销31,所述压紧装置6设置在摆臂主体101的侧面且压紧装置6的压臂62位于摆臂主体101的上侧;所述球头定位装置7设置在球头组件102与摆臂主体101连接端的外侧。

24.在本实用新型中,所述压紧装置6包括压紧气缸61、压臂62和压块63,所述压紧气缸61通过气缸支架64与工作台面1连接,且压紧气缸61的轴线与工作台面1垂直,所述压臂62中部与气缸支架64的上端铰接,压臂62其中一端与压紧气缸61的伸缩杆铰接形成杠杆结构,压臂62远离压紧气缸61的一端延伸至摆臂主体101上侧,所述压块63与压臂62远离压紧气缸61的一端连接。

25.如图4所示,本实用新型的球头定位装置7包括下压气缸71、下压气缸支架73、安装板75、安装支架74和球头定位销72,所述安装支架74定位在工作台面1上,安装板75与安装支架74的上端连接,所述下压气缸71通过下压气缸支架73与安装板75连接,所述球头定位销72与下压气缸71的伸缩杆连接。另外,本实用新型的球头定位装置7通过滑动组件2定位在工作台面1上,所述滑动组件2包括滑动气缸21、滑动板22、两根平行设置的导轨24以及分别与导轨24配合的滑块23,滑动气缸21以及两根导轨24分别定位在工作台面1上,所述滑动气缸21位于导轨24的端部并定位在两根导轨24之间,且滑动气缸21的轴线与导轨24平行;所述滑动板22的下侧面分别与两根导轨24的滑块23连接,且滑动气缸21的伸缩杆与滑动板22的侧面连接,滑动气缸21的伸缩杆可带动滑动板22沿导轨24移动;所述安装支架74的下端与滑动板22连接,值得一提的是,本实用新型的导轨24的两端分别设有用于限定滑动板22极限位置的限位座25。

26.另外,本实用新型的左摆臂装配机构和右摆臂装配机构还分别包括模拟装车位置的前衬套孔检测装置4以及模拟装车位置的后衬套孔检测装置5;所述前衬套孔检测装置4包括第一气缸41、第一气缸支架42和第一检测销43,所述第一气缸41通过第一气缸支架42水平定位在工作台面1上并与实际装车位置一致,所述第一检测销43与第一气缸41的伸缩杆连接;所述后衬套孔检测装置5包括第二气缸51、第二气缸支架52和第二检测销53,所述第二气缸51通过第二气缸支架52垂直定位在工作台面1上并与实际装车位置一致,所述第二检测销53与第二气缸51的伸缩杆连接。

27.装配作业时,摆臂主体101通过工件定位销31定位并支撑在支撑座3上,压紧装置6的压臂62将摆臂主体101压紧定位在支撑座3上,通过第一气缸41将第一检测销43推入前衬套孔104中以检测前衬套孔104的位置度,并通过第二气缸51将第二检测销53推入后衬套孔103中以检测后衬套孔103的位置度;接着将球头组件102与摆臂主体101的端部连接,球头定位装置7通过滑动组件2滑动至球头组件102上方后,球头定位装置7的下压气缸71将球头

定位销72下压,使得球头组件102插入球头定位销72中,确定球头组件102的装车位置,然后使用气动扭力工具将连接螺栓105拧紧,将球头组件102与摆臂主体101连接。本实用新型的支撑座上的工件定位销可起到左右摆臂工件混装防错作用;另外,压紧气缸和气动扭力工具分别与plc工控主机连接,球头连接螺栓的拧紧扭力不合格时,压紧气缸保持夹紧状态无法将工件取下,可防止打扭力松动导致扭力不合格。

28.以上实施例仅为本实用新型的较佳实施例,本实用新型的结构并不限于上述实施例列举的形式,凡在本实用新型的精神和原则之内所作的任何修改、等同替换等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1