一体化星形架连接柄部件组装夹具的制作方法

1.本实用新型属于相关组件制造技术领域,具体涉及一体化星形架连接柄部件组装夹具。

背景技术:

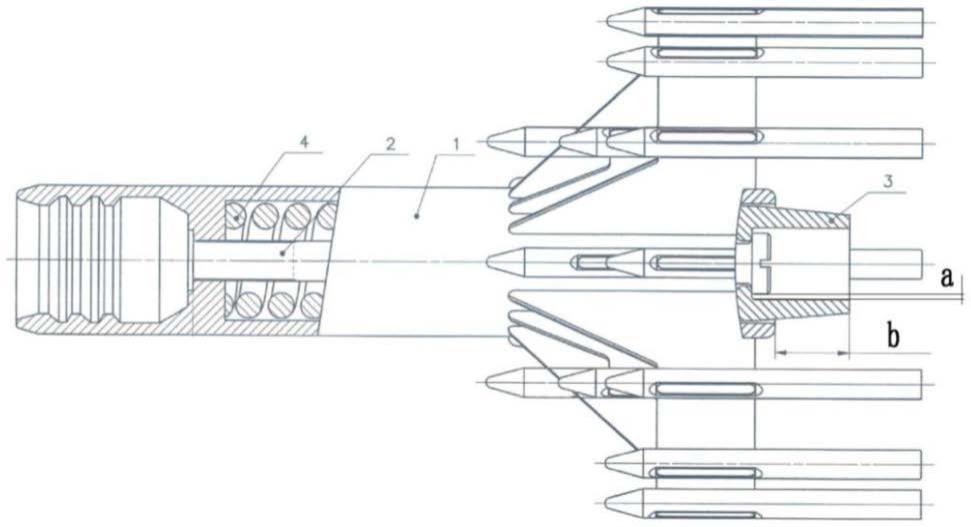

2.控制棒组件一体化星形架连接柄部件组装件,由1个连接柄1、1个拉紧螺杆2、1个弹簧座3、1个弹簧4组装焊接而成(如图1所示),现存在以下几个问题。

3.1)连接柄部件组装前为零散状态,将各零件组装到位,确保弹簧座3端面与连接柄1底端端面距离b要求,需由特制工装保证。

4.2)装配过程中,弹簧4有一定压缩量,所以要将弹簧座3装配到位,需借助压机及特制工装完成。

5.3)因弹簧座3位于组装件中心,弹簧座3周围的组装件部分结构高于弹簧座,组装过程中四周结构会发生干涉。

6.4)拉紧螺杆2从弹簧座3中心孔穿入,所以压缩弹簧4及弹簧座3过程中,特制夹具需保证拉紧螺杆2可以从夹具插入,完成装配。

7.5)装配夹具须保证拉紧螺杆2头部与弹簧座3之间的间隙a满足产品要求。

技术实现要素:

8.本实用新型的目的是提供一体化星形架连接柄部件组装夹具,能够解决零件装配无限位,无法装配到位的问题。

9.本实用新型的技术方案如下:一体化星形架连接柄部件组装夹具,包括支座、定位块、压块、间隙调整套管、间隙调整量块、扳手,所述的定位块的开有中心孔,间隙调整套管套装在定位块的中心孔内,定位块的端部连接压块,拉紧螺杆穿过间隙调整套管,扳手连接拉紧螺杆的端部,间隙调整量块设在拉紧螺杆与弹簧座之间,星形架连接柄部件整体安装在支座上。

10.所述的定位块为具有两个不同直径的杆状结构。

11.所述的支座、定位块、压块、间隙调整套管、间隙调整量块、扳手均选用奥氏体不锈钢。

12.所述的支座采用凸台结构,凸台直径小于连接柄中心孔。

13.所述的定位块带锥度的沉台,沉台深度小于间隙尺寸,沉台直径大于弹簧座直径尺寸。

14.本实用新型的有益效果在于:1)实现一体化星形架连接柄部件一次性组装,解决零件装配无限位,无法装配到位的情况。2)工装确保产品装配尺寸弹簧座3端面与连接柄1底端端面距离b要求以及拉紧螺杆2头部与弹簧座3之间的间隙a要求。3)该夹具已成功运用于自主控制棒组件一体化星形架连接柄部件制造工艺生产。

附图说明

15.图1为一体化星形架连接柄部件示意图;

16.图2为拉紧螺杆示意图;

17.图3为本实用新型所提供的一体化星形架连接柄部件组装夹具示意图;

18.图4为支座示意图;

19.图5为定位块示意图;

20.图6为间隙调整套管示意图;

21.图7为间隙调整量块示意图;

22.图8扳手示意图。

23.图中:1连接柄,2拉紧螺杆,3弹簧座,4弹簧,5支座,6定位块,7压块,8间隙调整套筒,9间隙调整量块,10扳手,11压机压,a拉紧螺杆头部与弹簧座之间的间隙,b弹簧座端面与连接柄底端端面距离,c调整控制尺寸。

具体实施方式

24.下面结合附图及具体实施例对本实用新型作进一步详细说明。

25.如图3所示,一体化星形架连接柄部件组装夹具,包括1个支座5、1个定位块6、1个压块7、1个间隙调整套管8、1个间隙调整量块9、1个扳手10,为确保与产品工件接触的可靠性,夹具所有零件的材质均选用奥氏体不锈钢。

26.所述的定位块6为具有两个不同直径的杆状结构,定位块6的开有中心孔,间隙调整套管8套装在定位块6的中心孔内,定位块6的端部连接压块7,拉紧螺杆2穿过间隙调整套管8,扳手10连接拉紧螺杆2的端部,间隙调整量块9设在拉紧螺杆2与弹簧座3之间,星形架连接柄部件整体安装在夹具支座5上。

27.其中,夹具支座5起支撑和定位连接柄作用,定位块6和压块7限制配合压机的压头,可实现星形架连接柄部件的xyz三个方向的限位,将弹簧座3装配到位,间隙调整套筒8确保间隙尺寸a的控制,最终用间隙调整量块9与定位块6配合,确保产品间隙尺寸b的控制。装配后,用扳手10将拉紧螺杆2拧紧,即可实现一体化星形架连接柄部件的组装,保证产品的装配精度。

28.如图4所示,支座5主要用于产品的支撑、定位。考虑到组装件组装时属于上大下小的情况,重心不稳,支座5采用凸台结构,凸台直径m小于连接柄中心孔,组装间隙按0.1mm控制,将连接柄中心孔扣入该凸台,不仅可以支撑产品重量,还可以保证组装过程中产品x、y方向的位移窜动,起定位作用。材质选用奥氏体不锈钢,保证与工件接触材质安全性。

29.定位块6与压板7搭配使用,起连接定位作用,限制组装件z方向位移。定位块6设计带锥度的沉台,沉台深度s小于间隙尺寸b,沉台直径略大于弹簧座直径尺寸,沉台锥度使弹簧座3没入沉台中,保证弹簧座3与定位块6之间的间隙为0.3mm,既保证了组装时弹簧座3能顺利装入定位块6中,又能避免弹簧座3在组装过程中x、y方向位移。因弹簧座3位于组装件中心,弹簧座3周围的组装件部分结构高于弹簧座,组装过程中四周结构会发生干涉。所以设计的定位块6高度尺寸,大于组装件中心筒底部端面与组装件底面端面高度差,按高度差+3mm控制,防止组装过程中的发生干涉,进一步避免弹簧座3组装不到位的情况。

30.如图5所示,压块7与压机压头11接触,增大受力面,在压缩弹簧座3与弹簧4过程中

确保工件受力均匀。材质选用奥氏体不锈钢,保证与工件接触材质安全性。

31.如图6所示,间隙调整套管8用于控制产品间隙尺寸a,产品要求拉紧螺杆2头部与弹簧座3之间的间隙须大于间隙尺寸a,设计的套管壁厚尺寸x略大于间隙尺寸a,按(a+0.1mm)设计,套管内径尺寸w按拉紧螺杆头部外径d上限值设计。材质选用奥氏体不锈钢,保证与工件接触材质安全性。

32.如图7所示,间隙调整量块9与定位块6配合使用,确保的定位块6沉台深度尺寸s+间隙调整块9尺寸(y、z)≥距离尺寸b。量块采用通止规设计,通规尺寸y按+0.1mm内控,止规尺寸z按间隙b尺寸上限值精准控制。

33.如图8所示,拉紧螺杆2与连接柄1采用螺纹连接,由于拉紧螺杆2的开槽属于非标准设计,且组装时有定位块6和压块7的干涉,标准的拧紧扳手或螺丝刀无法完成拉紧螺杆2的组装,设计扳手10。为避免装配过程中打滑,扳手10的开槽凸起尺寸(p、q)与拉紧螺杆2的开槽尺寸e、f匹配,扳手10长度尺寸按大于定位块6高度尺寸+(弹簧座高度尺寸g-定位块6沉台深度尺寸)设计,拧紧部位为加强人工可操作性,采用滚花设计,起到防滑作用。材质选用奥氏体不锈钢,保证与工件接触材质安全性。

34.压机压头11为中空镂空设计,方便压缩弹簧座3、弹簧4装配到位保压过程中,便于将拉紧螺杆2装配拧紧。

35.本实用新型的使用方式如下:

36.将夹具擦净,将连接柄1倒置于支座5上。

37.将弹簧4装入连接柄1中心孔内,将弹簧座3预置在弹簧4端部。

38.将定位块6倒扣在弹簧座3上,将压块7放在定位块6上,调整弹簧座3的位置,以确保弹簧座3在装配压缩弹簧4过程中,可顺利装入连接柄1中心孔,不发生干涉。

39.将间隙调整套管8放入弹簧座3内,确保组装过程中间隙a满足要求。

40.使用压机压头11,使压机压头11与压块7接触,将弹簧座3压入连接柄1中心孔中,将间隙调整量块9插入压块6与连接柄1之间的位置,确保间隙c尺寸要求,装配过程中用间隙调整量块9通止尺寸调整弹簧4压缩量。

41.保持压机压力,用特制扳手10拧紧拉紧螺杆2,拧紧后取出特制扳手10。

42.松开压机,依次取出夹具压块7、定位块6、一体化星形架连接柄部件组件装。

43.取出间隙调整套管8,继续用间隙调整套管8多次检查间隙尺寸a,若有不符合,用胶木榔头轻敲弹簧座3,校正弹簧座3位置,确保间隙尺寸a。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1