一种多功能机器人标定测量杆

1.本实用新型涉及测量仪器领域,尤其涉及到一种多功能机器人标定测量杆。

背景技术:

2.目前机械臂标定与测量常用的外部测量装置如激光跟踪仪、三坐标仪价格十分昂贵,且不易于在狭小的机械臂工作环境中直接对机械臂进行现场标定与测量,不能满足工业界对测量装置的要求,为此,中国实用新型专利cn109676636a提出了一种基于位移传感器与测量球的标定装置及其标定方法,由于位移传感器成本低且精度高,因此该装置成本低廉,且采用接触式测量,不需要空旷的测量环境,能够在狭小的机械臂工作环境中对机械臂进行标定与3d测量。但是为了减小形变量,机器人末端安装的延长杆的长度通常较短,而这又会导致机器人末端移动到对应测量位姿时机器人各关节的转动幅度较小,无法体现机器人在整个运动空间内的运动特性。除此之外,基于位移传感器还可以进行机械臂的6d位姿测量,但目前尚无将3d测量功能与6d测量功能结合起来的测量工具。

技术实现要素:

3.为解决以上现有技术存在的问题,本实用新型提出一种多功能机器人标定测量杆,其测量杆为直杆和/或弯杆中的一种或其组合,其测量杆功能多样,能够根据不同的标定场所选用相应的测量杆以及连接测量组件,能够适用于多种不同场所的机器人的标定与直线运动精度测量,保障了标定或测量的便捷性和精准性。

4.本实用新型通过以下技术方案予以解决:

5.一种多功能机器人标定测量杆,包括测量杆,所述测量杆的一端连接于机械臂末端,测量杆的另一端连接于测量组件;所述测量杆为直杆和/或弯杆中的一种或其组合;所述测量组件为3d测量组件或6d测量组件。

6.进一步地,所述测量杆为直杆,所述直杆通过关节连接于机械臂末端,直杆的轴线方向与末端关节轴线方向呈一定的夹角,该夹角为30

°‑

90

°

,所述直杆的长度为机器人最大工作半径的10%-100%。

7.进一步地,所述测量杆为弯杆,弯杆具有至少一个弯折部,或者弯杆是通过圆弧进行过渡的弧形杆,弯杆的初始段的方向与最终段的方向之间的夹角为90

°‑

150

°

。

8.进一步地,所述测量杆为直杆与弯杆的组合,弯杆的两端分别连接有至少一段直杆;所述弯杆连接的前后两段直杆之间的夹角为90

°‑

150

°

,所述弯杆连接的前后两段直杆的长度均为机器人最大工作半径的10%-100%;

9.进一步地,所述测量杆由不同外径的杆段组合而成,不同杆段的外径从初始段到最终段逐渐缩小;所述测量杆为空心管状以减少重量;所述测量杆的材料为金属、碳纤维、塑料、陶瓷的一种或多种组合。

10.进一步地,所述3d测量组件为3d测量头,3d测量头具有一个球面,在使用过程中球面接触标定测量装置,并通过位移传感器检测机械臂作绕球心运动时3d测量头的球心的位

置误差量。

11.进一步地,所述3d测量头的球面的球径为10-100mm,3d测量头的球面的圆度误差小于20微米;所述3d测量头设有测量球与连接组件,连接组件上设有定位锥面,定位锥面后设有螺杆,测量球球心在定位锥面的轴线上,并通过锥面进行定位,确保测量球重复装夹时球心的重复定位精度。

12.进一步地,所述6d测量组件为6d测量头,6d测量头设有多个测量平面,每个测量平面的平面度误差小于0.1mm,且多个测量平面之间呈一定角度分布,该角度的范围为0

°‑

150

°

。

13.进一步地,所述6d测量组件包括6个测量平面,所述6个测量平面可以分为3组,同一组内的所有测量平面共同连成一个大平面,每组的数量为“1-2-3”或“2-2-2”;每个所述大平面为一块测量板,每个测量板的平面度误差小于0.1mm,3块测量板均固定在连接组件b上,固定方式为粘接、螺纹、焊接、卡扣的一种或组合。

14.进一步地,所述3d测量组件或6d测量组件与测量杆末端通过快拧法兰连接固定,所述快拧法兰通过螺纹安装固定;所述测量杆通过连接法兰安装固定于机械臂末端,所述连接法兰包括连接法兰a与连接法兰b,两者通过螺纹安装连接,螺纹的中径大于50mm,所述连接法兰a通过螺栓固定在机械臂末端,所述连接法兰b与测量杆连接,通过连接法兰可以将不同规格的测量杆与机械臂末端快速更换连接。

15.有益效果

16.本实用新型的测量杆为直杆和/或弯杆中的一种或其组合,机器人末端通过测量杆安装测量组件来进行多工位位姿及关节角的测量,在扩大机械臂的运动范围的同时尽可能减小了延长杆的变形,也减小了发生运动碰撞干涉的可能性。本实用新型的测量杆功能多样,适用范围广,便于商业推广,能够根据不同的标定或测量场所选用相应的测量杆以及连接测量组件,能够适用于多种不同场所的机器人的标定或直线运动精度测量,使机械臂带动延伸杆运动不受限,更有利于标定和检测,保障了标定或测量的便捷性和精准性。

附图说明

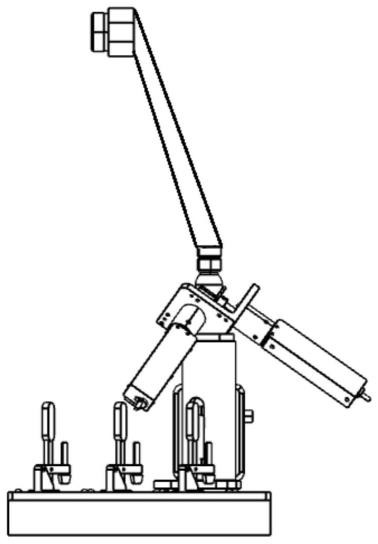

17.图1为实施例1的结构示意图;

18.图2为实施例1的工作状态示意图;

19.图3为实施例2的结构示意图;

20.图4为实施例2的工作状态示意图;

21.图5为实施例3的结构示意图;

22.图6为实施例3的工作状态示意图;

23.图7为实施例4的结构示意图;

24.图8为实施例4的工作状态示意图;

25.图9为实施例5的结构示意图;

26.图10为实施例5的工作状态示意图。

具体实施方式

27.以下通过特定的具体实施例说明本实用新型的实施方式,本领域的技术人员可由

本说明书所揭示的内容轻易地了解本实用新型的其他优点及功效。

28.本实用新型的一种多功能机器人标定测量杆,包括测量杆,测量杆的一端连接于机械臂末端,测量杆的另一端连接于测量组件;测量杆为直杆和/或弯杆中的一种或其组合;测量组件为3d测量组件或6d测量组件。

29.其中,3d测量组件为3d测量头,3d测量头具有一个球面,在使用过程中球面接触标定测量装置,并通过位移传感器检测机械臂作绕球心运动时3d测量头的球心的位置误差量。

30.其中,所述3d测量头的球面的球径为10-100mm,3d测量头的球面的圆度误差小于20微米;所述3d测量头设有测量球与连接组件,连接组件上设有定位锥面,定位锥面后设有螺杆,测量球球心在定位锥面的轴线上,并通过锥面进行定位,确保测量球重复装夹时球心的重复定位精度。

31.其中,6d测量组件为6d测量头,6d测量头设有多个测量平面,每个测量平面的平面度误差小于0.1mm,且多个测量平面之间呈一定角度分布,该角度的范围为0

°‑

150

°

。

32.其中,6d测量组件包括6个测量平面,所述6个测量平面可以分为3组,同一组内的所有测量平面共同连成一个大平面,每组的数量为“1-2-3”或“2-2-2”;每个所述大平面为一块测量板,每个测量板的平面度误差小于0.1mm,3块测量板均固定在连接组件b上,固定方式为粘接、螺纹、焊接、卡扣的一种或组合。

33.其中,3d测量组件或6d测量组件与测量杆末端通过快拧法兰连接固定,所述快拧法兰通过螺纹安装固定;所述测量杆通过连接法兰安装固定于机械臂末端,所述连接法兰包括连接法兰a与连接法兰b,两者通过螺纹安装连接,螺纹的中径大于50mm,所述连接法兰a通过螺栓固定在机械臂末端,所述连接法兰b与测量杆连接,通过连接法兰可以将不同规格的测量杆与机械臂末端快速更换连接。

34.实施例1,如图1和2所示,所述测量杆为直杆1,直杆的下端通过快拧法兰2连接3d测量组件100,所述直杆通过关节3连接于机械臂末端,直杆的轴线方向与关节轴线方向呈一定的夹角,所述直杆的长度为机器人最大工作半径的10-100%。

35.实施例2,如图3和4所示,所述测量杆为弯杆,弯杆具有至少一个弯折部,或者弯杆是通过圆弧进行过渡的弧形杆,弯杆的初始段的方向与最终段的方向之间的夹角为90

°

~150

°

。

36.实施例3,如图5和6所示,所述测量杆为直杆与弯杆的组合,测量杆的下端通过快拧法兰2连接3d测量组件100,弯杆的两端分别连接有至少一段直杆;所述直杆与弯杆的外径相同。

37.实施例4,如图7和8所示,所述测量杆为直杆与弯杆的组合,测量杆的下端连接6d测量组件200.

38.测量杆包括至少一段弯折部和至少一段笔直部,多种不同规格的弯折部、笔直部依次相连形成测量杆,测量杆从初始段到最终段的外径逐渐缩小的变径杆。

39.实施例5,如图9和10所示,所述测量杆为直杆与弯杆的组合,测量杆的下端连接6d测量组件200。

40.测量杆包括至少一段弯折部和至少一段笔直部,多种不同规格的弯折部、笔直部依次相连形成测量杆,测量杆从初始段到最终段的外径逐渐缩小的变径杆。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1