一种带有阻尼器的自动门驱动机构的制作方法

1.本实用新型属于汽车车门驱动技术领域,涉及一种带有阻尼器的自动门驱动机构。

背景技术:

2.随着汽车自动化、智能化发展,汽车自动门驱动机构需求量越来越大,极大地提高了用户用车体验,增强用户使用的便捷性,该机构实用性较高,实现汽车车门的自动开闭,方便人员出行,驱动机构内部设有相互连接的电机与减速器,电机经减速器减速后,通过传动齿轮、丝杆、丝杆螺母,最后通过推杆将动力传至车门上,并通过控制器控制电机来实现车门开启到任意位置。然而当电机不工作时,由于车门铰链自身倾角原因,在某些开启位置下,车门会自开或自关,无法实现任意位置停止,当车门附近有人或物时,有发生碰撞的可能,所以需要实用新型一款阻尼器,装配在自动门驱动机构内部,增大机构的内阻,抵抗车门重力分量,实现全角度悬停。

技术实现要素:

3.本实用新型所要解决的技术问题,是针对现有技术的现状,而提供一种实现汽车车门任意角度悬停,结构简单、功能可靠的自动门驱动机构的阻尼器。

4.本实用新型解决上述技术问题所采用的技术方案为:一种带有阻尼器的自动门驱动机构,包括有主壳体,所述的主壳体分为丝杆腔和壳体电机腔,在壳体电机腔安装有电机减速组件,丝杆腔安装有丝杆以及推杆,壳体电机腔的侧部安装有齿轮组件,其特征在于,所述的电机减速组件的输出端连接有阻尼器,阻尼器安装在壳体电机腔内,所述的电机减速组件输出动力经阻尼器传递到齿轮组件,齿轮组件传递动力和阻尼到丝杆并最后传递到推杆。

5.在上述的一种带有阻尼器的自动门驱动机构中,所述的阻尼器安装在壳体电机腔中与电机减速组件连接配合,阻尼器依次包括阻尼器壳体,所述的阻尼器壳体安装有弹簧、摩擦片组合件以及阻尼器盖,所述的阻尼器盖与阻尼器壳体为可调节连接,通过阻尼器盖的旋入深度来调节弹簧的弹性力并影响阻尼器输出的阻尼大小。

6.在上述一种带有阻尼器的自动门驱动机构中,所述的摩擦片组合件包括有第一阻尼器压片、第一齿圈摩擦片、第二阻尼器压片、第二齿圈摩擦片以及第三阻尼器压片,所述的第一齿圈摩擦片位于第一阻尼器压片和第二阻尼器压片之间,第二齿圈摩擦片位于第二阻尼器压片和第三阻尼器压片之间。

7.在上述的一种带有阻尼器的自动门驱动机构中,所述的弹簧位于阻尼器壳体底部与摩擦片组合件之间。

8.在上述的一种带有阻尼器的自动门驱动机构中,所述的弹簧位于摩擦片组合件与阻尼器盖之间。

9.在上述一种带有阻尼器的自动门驱动机构中,所述的壳体电机腔的底部设有凸

台,在阻尼器壳体上设置有与凸台相配合的外凹槽,所述的凸台和外凹槽配合并限制阻尼器外壳的圆周转动。

10.在上述的一种带有阻尼器的自动门驱动机构中,三个阻尼器压片的外圈上设有突筋,在阻尼器壳体内部设置有与突筋相配合的内凹槽,突筋和内凹槽配合并限制阻尼器压片的圆周转动。

11.在上述的一种带有阻尼器的自动门驱动机构中,所述的阻尼器盖上具有有螺纹,与阻尼器壳体的内螺纹连接,通过阻尼器盖的旋入深度来调节弹簧的弹性力。

12.在上述的一种带有阻尼器的自动门驱动机构中,所述的第二齿圈摩擦片包括有两片摩擦片以及一个传动圈,两片摩擦片和传动圈为整体式结构,所述的传动齿圈与两片摩擦片粘接或压接在一起。

13.作为另一种方式,在上述的一种带有阻尼器的自动门驱动机构中,所述的第二齿圈摩擦片包括多组摩擦片以及一个传动圈,摩擦片和传动圈为组合式结构,传动圈与多组摩擦片组合配合。

14.在上述的一种带有阻尼器的自动门驱动机构中,两个齿圈摩擦片上设有内花键,阻尼器壳体上设有观察孔。

15.与现有技术相比,本实用新型的优点在于有利于实现汽车车门任意角度悬停;结构简单、功能可靠;体积较小,安装方便;运行噪音低;成本低,制造简单,一致性好,即提供的手动操作力平稳可控,当车门受到暴力操作时,使用阻尼器可有效保护电机不被烧坏。

附图说明

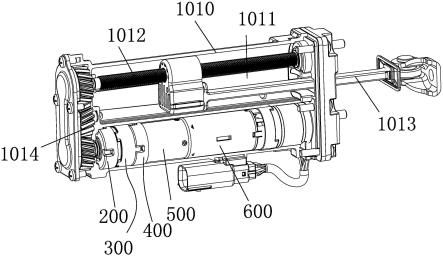

16.图1是本带有阻尼器的自动门驱动机构实用图;

17.图2是自动门驱动机构的阻尼器的组装图;

18.图3是自动门驱动机构的阻尼器的内部结构爆炸图;

19.图4是阻尼器壳体的结构图;

20.图5是阻尼器其中一种结构剖面图;

21.图6是阻尼器另外一种结构剖面图。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.本实用新型的描述中,需要理解的是,术语“中心”、“横向”、“纵向”、“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

24.图中,壳体电机腔100;第一缓冲垫200;阻尼器300;第二缓冲垫400;匹配槽401;减速器500;卡槽501;电机600;电机传动轴700;摩擦片组合件800;第一阻尼器压片801;第一

齿圈摩擦片802;第二阻尼器压片803;第二齿圈摩擦片804;第三阻尼器压片805;弹簧900;阻尼器盖1000;阻尼器壳体1001;外凹槽1002;凸头1003;突筋1004;内凹槽1005;内花键1006;传动圈1007;摩擦片1008;观察孔1009;主壳体1010;丝杆腔1011;丝杆1012;推杆1013;齿轮组件1014。

25.如图1所示,本带有阻尼器的自动门驱动机构,包括有主壳体1010,主壳体1010分为丝杆腔1011和壳体电机腔100,在壳体电机腔100安装有电机减速组件,丝杆腔1011安装有丝杆1012以及推杆1013,壳体电机腔100的侧部安装有齿轮组件1014,电机减速组件的输出端连接有阻尼器300,阻尼器300安装在壳体电机腔100内,电机减速组件输出动力经阻尼器300传递到齿轮组件1014,齿轮组件1014传递动力到阻尼器300到丝杆1012并最后传递到推杆1013,如图2所示,阻尼器300安装在壳体电机腔100中与电机减速组件连接配合,在壳体电机腔100内,从腔底开始,依次设有第一缓冲垫200,阻尼器300,第二缓冲垫400,减速器500以及电机600,整个阻尼器300设置于减速器500的输出端,通过电机传动轴700传递动力,阻尼器300与减速器500之间设有第一缓冲垫200,与壳体电机腔100底部之间设有第二缓冲垫400,当电机启动和断电时能有效缓冲并消除制造公差,这里阻尼器300依次包括阻尼器壳体1001,阻尼器壳体1001安装有弹簧900、摩擦片组合件800以及阻尼器盖1000,阻尼器盖1000与阻尼器壳体1001为可调节连接,通过阻尼器盖1000的旋入深度来调节弹簧900的弹性力并影响阻尼器输出的阻尼大小。

26.具体来说,如图3所示,摩擦片组合件800包括有第一阻尼器压片801、第一齿圈摩擦片802、第二阻尼器压片803、第二齿圈摩擦片804以及第三阻尼器压片805,第一齿圈摩擦片802位于第一阻尼器压片801和第二阻尼器压片803之间,第二齿圈摩擦片804位于第二阻尼器压片803和第三阻尼器压片805之间,如图5所示,这里弹簧900位于阻尼器壳体1001底部与摩擦片组合件800之间,也可以采用另一种方式,如图6所示,弹簧900位于摩擦片组合件800与阻尼器盖1000之间,壳体电机腔100的底部设有凸台,在阻尼器壳体1001上设置有与凸台相配合的外凹槽1002,凸台和外凹槽1002配合并限制阻尼器外壳的圆周转动,阻尼器壳体1001另一端面上的凸头1003与第二缓冲垫400的匹配槽401及减速器500端面上的卡槽501相配合,限制电机外壳的圆周转动。

27.如图4所示,三个阻尼器压片的外圈上设有突筋1004,在阻尼器壳体1001内部设置有与突筋1004相配合的内凹槽1005,突筋1004和内凹槽1005配合并限制阻尼器压片的圆周转动,两个齿圈摩擦片上设有内花键1006,与电机传动轴700上相配合,当电机传动轴700转动时,则带动齿圈摩擦片转动,从而与不转动的阻尼器压片表面之前产生摩擦,阻尼器盖1000上具有螺纹,与阻尼器壳体1001的内螺纹连接,通过阻尼器盖1000的旋入深度来调节弹簧900的弹性力,这里调节调节弹簧900的弹性力也即调节阻尼器压片与齿圈摩擦片之间的摩擦力,即调整阻尼器整体的阻尼,作为优化,第二齿圈摩擦片804包括有两片摩擦片1008以及一个传动圈1007,两片摩擦片1008和传动圈1007为整体式结构,传动齿圈与两片摩擦片1008粘接或压接在一起,可以采用另外一种方式,第二齿圈摩擦片804包括多组摩擦片以及一个传动圈1007,摩擦片和传动圈1007为组合式结构,传动圈1007与多组摩擦片组合配合,在一个阻尼器中,根据所需阻尼大小,可以存在多组摩擦片组合,阻尼器壳体1001上设有观察孔1009,方便随时检查内部组装的摩擦片组合是否正确。

28.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所

属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1