一种皮带扣的加工模具的制作方法

1.本实用新型涉及服饰配件领域,具体涉及一种皮带扣的加工模具。

背景技术:

2.目前皮带扣中有一类是外表包覆布料的类型,通常由上盖、下盖和布料构成,布料将上盖的端面覆盖,下盖将布料的边沿压紧在上盖的背面,在生产时通过冲压的方式将下盖铆接在上盖的背面。

3.但目前在实际生产中时,因为布料具有一定的厚度,在模具内腔中直接与上盖的端面覆盖压紧时,模具不能容易地裁切布料的多余部分,导致上盖的布料面边缘无法切断或者存在着很多外露的线头,影响后续下盖铆接上盖的工序,容易产生不良品,导致成品率下降。

技术实现要素:

4.为解决现有技术存在的不足,本实用新型提供了一种皮带扣的加工模具。

5.本实用新型的技术方案为:

6.本实用新型提供了一种皮带扣的加工模具,包括上模和下模,上模包括上模板和活动安装在所述上模板内的切模、用于固定所述切模的横板,下模包括与下模板和固定待冲压的上盖的定位件,所述定位件安装下模板内,所述定位件的位置与切模相对应,所述定位件的外部轮廓与上盖的背面内部轮廓相适配,所述切模的底部截面形状呈内凹的弧状,所述上模板内设置有环绕状的导向槽,所述切模活动嵌入导向槽,所述导向槽下方开口为直角端。

7.优选的,横板表面间隔开设有连接孔,在连接孔中活动穿入连接杆,连接杆一端与切模背面连接,所述连接杆在横板和切模背面之间的位置穿设有弹性件,连接杆位于连接孔外的一端比连接孔直径大。

8.优选的,所述切模底部的内凹面两侧形成为切角。

9.优选的,所述切角的夹角角度为锐角。

10.优选的,所述上模板的外部边缘形成台阶部,所述下模的外部边缘形成与台阶部相啮合的侧挡部。

11.优选的,所述直角端的角度为直角。

12.优选的,布料厚度为l1,上盖侧壁与导向槽侧壁的距离为l2,其中l2>l1。

13.本实用新型所达到的有益效果为:采用导向槽的直角端加切模底部的切角对布料的边缘进行两段式切断,可以使上盖的布料边缘切断顺利,切口完整无线头外露,因此不会影响后续下盖铆接上盖的工序。

附图说明

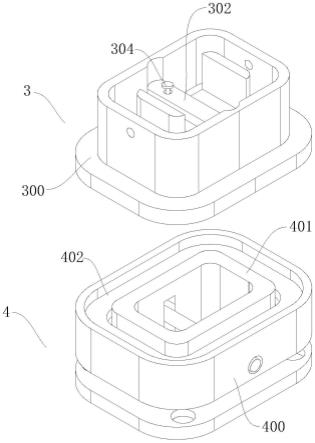

14.图1是本实用新型上模和下模开模状态的示意图。

15.图2是本实用新型上盖和布料放置进上模和下模的示意图。

16.图3是本实用新型上模和下模合模状态截面结构示意图。

17.图4是本实用新型上模和下模状态一示意图。

18.图5是本实用新型上模和下模状态二示意图。

19.图6是本实用新型上模和下模状态三示意图。

20.图7是本实用新型上模和下模状态四示意图。

21.图8是本实用新型上模和下模状态五示意图。

22.图9是本实用新型切角截面结构示意图。

23.图10是图7中a处的局部放大示意图。

24.附图中,1、上盖;2、布料;

25.3、上模;300、上模板;301、切模;302、横板;303、连接孔;304、连接杆;305、内凹面;306、切角;307、导向槽;308、直角端;309、台阶部;

26.4、下模;400、下模板;401、定位件;402、侧挡部;

27.5、弹性件。

具体实施方式

28.为便于本领域的技术人员理解本实用新型,下面结合附图说明本实用新型的具体实施方式。

29.如图1~10所示,本实用新型提供了一种皮带扣的加工模具,

30.在本实施例中,包括上模3和下模4;

31.上模3包括上模板300和活动安装在所述上模板300内的切模301、用于固定所述切模301的横板302,横板302表面间隔开设有连接孔303,在连接孔303中活动穿入连接杆304,连接杆304一端与切模301背面连接,所述连接杆304在横板302和切模301背面之间的位置穿设有弹性件5,连接杆304位于连接孔303外的一端比连接孔303直径大;

32.所述弹性件5为弹簧,在其余实施例中,弹性件5还可以是中空橡胶柱。

33.下模4包括与下模板400和固定待冲压的上盖1的定位件401,所述定位件401安装下模板400内,在所述定位件401的位置与切模301相对应,所述定位件401的外部轮廓与上盖1的背面内部轮廓相适配;

34.所述切模301的底部截面形状呈内凹的弧状,切模301底部的内凹面305用于定位上盖1的上端面;

35.所述切模301底部的内凹面305两侧形成为切角306,所述切角306的夹角角度为锐角,在本实施例中为57

°

,在其他实施例中,还可以是40

°

、50

°

、60

°

等角度;

36.所述上模板300内设置有环绕状的导向槽307,所述切模301活动嵌入导向槽307,所述导向槽307下方开口的边缘形成角度为直角的直角端308,与布料2边缘相抵使布料2初步断裂;

37.布料2厚度为l1,上盖1侧壁与导向槽307侧壁的距离为l2,其中l2>l1,上盖1侧壁与导向槽307侧壁的距离比布料2厚度小,因此有助于切角306切断布料2;

38.所述上模板300的外部边缘形成台阶部309,所述下模4的外部边缘形成与台阶部309相啮合的侧挡部402,在下模4边缘增加了侧挡部402,侧挡部402与上模板300的台阶部

309啮合抵接,防止上模3在合模后横移脱出下模4。

39.本实施例在使用时,皮带扣包括上盖1和布料2,模具安装在铆接设备上,铆接设备的动力端与连接杆304位于连接孔303外的一端抵接,为模具的开合模提供动力,由于模具与铆接设备的安装已是现有技术,所以在此不再赘述;

40.裁布料2步骤:用刀模对面布原料进行裁布,压切得到大于上盖1形状外部轮廓的布料2;

41.压布料2步骤:布料2和上盖1放进下模4内,其中上盖1置于定位件401上,然后布料2覆盖在上盖1的上端面,上模3合模进行压制,将布料2压紧在上盖1的上端面上,如4图和图5所示的状态一和二;

42.切布料2边步骤:铆接设备的动力端通过连接杆304传递动力,使切模301底部的内凹面305与布料2以及上盖1的上端面接触,通过内凹面305抵接定位着布料2和上盖1,上模3继续合模,切模301受连接杆304传递动力继续向下,布料2边缘先被导向槽307的直角端308收折,布料2边缘形成初步断裂,如6图所示的状态三;

43.然后上模3继续合模,切模301受连接杆304传递动力继续向下,切模301底部的切角306接触布料2边缘并切断布料2边缘,布料2边缘完成裁切,如图7所示的状态四;

44.脱料步骤:上模3提升开模,切模301受连接杆304上的弹性件5的弹性力向下推动,使切模301沿导向槽307向下平移推动对铆合后的布料2和上盖1进行卸料,如图8所示的状态五。

45.采用导向槽307的直角端308加切模301底部的切角306对布料2的边缘进行两段式切断,可以使上盖1的布料2边缘切断顺利,切口完整无线头外露,因此不会影响后续下盖铆接上盖1的工序。

46.以上所述的本实用新型实施方式,并不构成对本实用新型保护范围的限定。任何在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1