一种钢岔管及钢管加劲环拼装辅助装置的制作方法

1.本实用新型属于水利水电工程技术领域,具体涉及一种钢岔管及钢管加劲环拼装辅助装置。

背景技术:

2.随着社会的发展,许多城市供水管路及蓄能电站都在采用压力钢管承担输水,在靠近机组位置都采用钢岔管进行分水,为保证强度,在钢岔管外壁部分安装了加劲环,而且加劲环数量较多,通常情况下,钢管的制作都是在厂内集中进行制作,但是在临时工厂内进行制作时,场地面积又比较局限,但拼装工位又比较多,因此大大增加了加劲环拼装难度和施工成本,施工效率低下。因此,需要设计一种能够在狭小空间内进行多工位拼装的钢岔管及钢管加劲环拼装辅助装置。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种钢岔管及钢管加劲环拼装辅助装置,其结构设计合理,使用方便,能够通过转动拼装平台实现管道不同位置加劲环的拼装,能有效提高施工效率,同时能够便于在空间狭小和厂房内交叉作业多的环境中进行加劲环的拼装。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种钢岔管及钢管加劲环拼装辅助装置,其特征在于:包括供待拼装加劲环的管道放置的拼装平台以及设置在拼装平台上方的加劲环吊设组件;

5.所述加劲环吊设组件包括横梁和安装在横梁上且用于吊设加劲环的电动葫芦,所述横梁通过立杆安装在拼装平台的上方,所述立杆的下端穿过拼装平台的中心后预埋在拼装场地内;

6.所述拼装平台的底部设置有多个万向轮,所述拼装平台的中心设置有一个供立杆转动穿设的轴承。

7.上述的一种钢岔管及钢管加劲环拼装辅助装置,其特征在于:所述横梁与拼装平台的上表面相互平行,所述立杆与拼装平台的上表面相互垂直。

8.上述的一种钢岔管及钢管加劲环拼装辅助装置,其特征在于:所述拼装平台包括多个连接在轴承外圈的水平支撑杆,多个所述水平支撑杆沿轴承的周向等间距布设。

9.上述的一种钢岔管及钢管加劲环拼装辅助装置,其特征在于:所述万向轮与水平支撑杆的数量相等且一一对应。

10.上述的一种钢岔管及钢管加劲环拼装辅助装置,其特征在于:所述轴承的上端和下端分别设置有一个环形连接板,一个所述环形连接板与拼装平台的上表面贴合且相互连接,另一个所述环形连接板与拼装平台的下表面贴合且相互连接。

11.上述的一种钢岔管及钢管加劲环拼装辅助装置,其特征在于:所述横梁的一端连接在立杆的上端,所述横梁与立杆之间设置有斜向加劲杆。

12.本实用新型与现有技术相比具有以下优点:

13.1、本实用新型结构简单,设计新颖合理,使用方便。

14.2、本实用新型通过在拼装平台的底部设置万向轮,并在拼装平台的中心设置一个供立杆转动穿设的轴承,在进行不同工位加劲环的拼装时,仅需推动拼装平台绕立杆转动即可,不需要施工人员在场地内进行多次移动,能有效提高施工效率,同时能够便于在空间狭小和厂房内交叉作业多的环境中进行加劲环的拼装。

15.综上所述,本实用新型结构设计合理,使用方便,能够通过转动拼装平台实现管道不同位置加劲环的拼装,能有效提高施工效率,同时能够便于在空间狭小和厂房内交叉作业多的环境中进行加劲环的拼装。

16.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

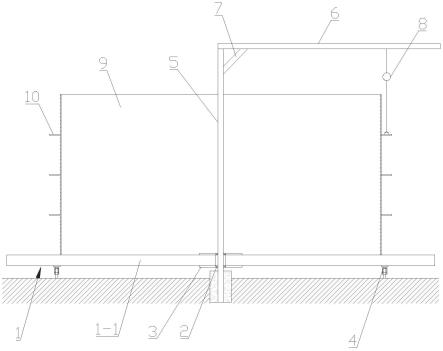

17.图1为本实用新型的结构示意图。

18.图2为图1的a-a剖视图。

19.附图标记说明:

20.1—拼装平台;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-1—水平支撑杆;

ꢀꢀꢀꢀꢀ

2—轴承;

21.3—环形连接板;

ꢀꢀꢀꢀꢀꢀꢀ

4—万向轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—立杆;

22.6—横梁;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7—斜向加劲杆;

ꢀꢀꢀꢀꢀꢀꢀ

8—电动葫芦;

23.9—管道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10—加劲环。

具体实施方式

24.如图1和图2所示,本实用新型包括供待拼装加劲环10的管道9放置的拼装平台1以及设置在拼装平台1上方的加劲环吊设组件;

25.所述加劲环吊设组件包括横梁6和安装在横梁6上且用于吊设加劲环10的电动葫芦8,所述横梁6通过立杆5安装在拼装平台1的上方,所述立杆5的下端穿过拼装平台1的中心后预埋在拼装场地内;

26.所述拼装平台1的底部设置有多个万向轮4,所述拼装平台1的中心设置有一个供立杆5转动穿设的轴承2。

27.实际使用时,通过在拼装平台1的底部设置万向轮4,并在拼装平台1的中心设置一个供立杆5转动穿设的轴承2,在进行不同工位加劲环10的拼装时,仅需推动拼装平台1绕立杆5转动即可,不需要施工人员在场地内进行多次移动,能有效提高施工效率,同时能够便于在空间狭小和厂房内交叉作业多的环境中进行加劲环10的拼装。

28.具体实施时,电动葫芦8能够沿横梁6进行移动,进而便于实现对不同管径的管道9的加劲环10的拼装。

29.本实施例中,所述横梁6与拼装平台1的上表面相互平行,所述立杆5与拼装平台1的上表面相互垂直。

30.实际使用时,立杆5位于拼装平台1上部的长度大于管道9的长度,横梁6的长度大于管道9的外部半径,横梁6的长度小于管道9的内径,便于将管道9穿过横梁6吊放至拼装平台1上。

31.需要说明的是,横梁6和立杆5均为钢管且相互焊接。

32.本实施例中,所述拼装平台1包括多个连接在轴承2外圈的水平支撑杆1-1,多个所述水平支撑杆1-1沿轴承2的周向等间距布设。

33.实际使用时,单个水平支撑杆1-1沿轴承2的径向布设,水平支撑杆1-1的一端焊接在轴承2的外圈,水平支撑杆1-1的另一端底部焊接安装有万向轮4。

34.本实施例中,所述万向轮4与水平支撑杆1-1的数量相等且一一对应。

35.本实施例中,所述拼装场地内开设有供立杆5安装的凹槽,所述立杆5的下端通过混凝土浇筑在所述凹槽内。

36.实际使用时,根据现场实际情况,选择一块钢岔管或钢管拼装场地,将立杆5与轴承2根据距离地面的距离尺寸进行连接,将立杆5的下端通过混凝土浇筑在所述凹槽内,混凝土浇筑过程中将立杆5垂直预埋到混凝土中,待混凝土强度达到标准后,对地面进行测量,保证平整。

37.本实施例中,所述轴承2的上端和下端分别设置有一个环形连接板3,一个所述环形连接板3与拼装平台1的上表面贴合且相互连接,另一个所述环形连接板3与拼装平台1的下表面贴合且相互连接。

38.实际使用时,环形连接板3的内圈与轴承2的外圈焊接,环形连接板3与拼装平台1焊接;轴承2的下端和位于其底部的环形连接板3均高于地面布设。

39.本实施例中,所述横梁6的一端连接在立杆5的上端,所述横梁6与立杆5之间设置有斜向加劲杆7。

40.实际使用时,斜向加劲杆7与横梁6之间、以及斜向加劲杆7与立杆5之间均焊接。

41.本实用新型实际使用时,通过吊具将作为管道9的钢管或钢岔管吊放至拼装平台1上,并使管道9与立杆5呈同轴布设,根据管道9尺寸调节电动葫芦8在横梁6上的安装位置,通过电动葫芦8将加劲环10吊起并进行拼装,拼装一块加劲环10后转动拼装平台1,拼装第二块加劲环10,以此类推进行整圈加劲环的拼装作业。

42.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1