一种适用于CNG骨架分装总成的装配工装的制作方法

一种适用于cng骨架分装总成的装配工装

技术领域

1.本实用新型涉及汽车制造技术领域,具体来讲是一种适用于cng骨架分装总成的装配工装。

背景技术:

2.现有的cng骨架分装总成多采用人工手动装配,采用这种方式不仅效率低下,而且装配精度差,严重影响装配质量。

技术实现要素:

3.针对现有技术中存在的缺陷,本实用新型的目的在于提供一种适用于cng骨架分装总成的装配工装,采用专用工装装配,工装约束各零部件的自由度,提高装配质量(分装总成公差控制良好、减少错装漏装现象),提高装配效率。

4.为达到以上目的,本实用新型采取的技术方案是:一种适用于cng骨架分装总成的装配工装,包括工作台,所述工作台台面的左右两侧分别相对设置有三个定位机构;工作台台面的右侧依次设置有三个定位夹具;每左右相邻的两个定位机构之间依次设置有三个定位夹具;所述定位机构包括两相对设置的竖直板,且两竖直板的顶端设置有水平板,所述水平板上设置有定位销;所述定位夹具包括支撑柱、安装座、压臂、翻转臂和翻转夹板;所述安装座固定设置在支撑柱的顶部;所述压臂的一端与安装座铰接,压臂的另一端设置有压块;所述翻转臂的一端与安装座铰接,翻转臂的另一端设置有手柄;所述翻转夹板的一端与压臂铰接,翻转夹板的另一端与翻转臂铰接。

5.进一步改进在于:两竖直板之间设置有加强横板。

6.进一步改进在于:所述竖直板的外侧下端设置有加强三角板。

7.进一步改进在于:位于工作台台面左侧的三个定位机构依次为1号定位机构、2号定位机构和3号定位机构;位于工作台台面右侧的三个定位机构依次为4号定位机构、5号定位机构和6号定位机构;位于左右相邻的两个定位机构之间的九个定位夹具依次为1号定位夹具、2号定位夹具、3号定位夹具、4号定位夹具、5号定位夹具、6号定位夹具、7号定位夹具、8号定位夹具和9号定位夹具;位于工作台台面右侧的三个定位夹具依次为10号定位夹具、11号定位夹具和12号定位夹具。

8.进一步改进在于:所述1号定位机构、2号定位机构、3号定位机构和5号定位机构上均设置有一个定位销;所述4号定位机构和6号定位机构上均设置有两个定位销。

9.进一步改进在于:所述1号定位机构的定位点与1号定位夹具、4号定位夹具、7号定位夹具的夹持点位于同一直线;所述2号定位机构的定位点与2号定位夹具、5号定位夹具、8号定位夹具的夹持点位于同一直线;所述3号定位机构的定位点与3号定位夹具、6号定位夹具、9号定位夹具的夹持点位于同一直线。

10.进一步改进在于:所述4号定位机构、5号定位机构、6号定位机构的定位点与所述10号定位夹具、11号定位夹具、12号定位夹具的夹持点位于同一直线。

11.进一步改进在于:所述1号定位夹具紧挨1号定位机构设置;所述2号定位夹具紧挨2号定位机构设置;所述3号定位夹具紧挨3号定位机构设置。

12.进一步改进在于:所述4号定位夹具、5号定位夹具和6号定位夹具位于工作台台面的中部。

13.进一步改进在于:所述10号定位夹具设置在4号定位机构和5号定位机构之间并偏向4号定位机构;所述11号定位夹具设置在5号定位机构和6号定位机构之间并偏向5号定位机构;所述12号定位夹具设置在5号定位机构和6号定位机构之间并偏向6号定位机构。

14.本实用新型的有益效果在于:

15.本实用新型中,采用专用工装装配,工装约束各零部件的自由度,提高装配质量(分装总成公差控制良好、减少错装漏装现象),提高装配效率。

附图说明

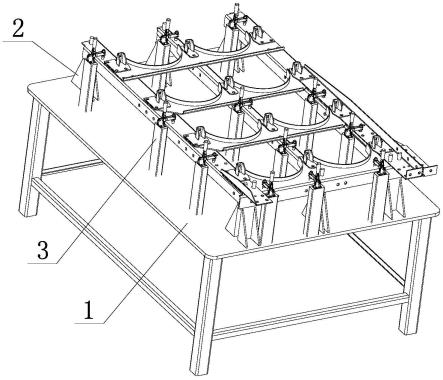

16.图1为本实用新型实施例中适用于cng骨架分装总成的装配工装的主视图;

17.图2为图1的侧视图;

18.图3为图1的俯视图;

19.图4为图1的立体图;

20.图5为本实用新型实施例中定位机构的放大示意图;

21.图6为本实用新型实施例中定位夹具的放大示意图;

22.图7为本实用新型实施例中适用于cng骨架分装总成的装配工装的工作状态图;

23.图8为图7的侧视图;

24.图9为图7的俯视图;

25.图10为图7的立体图。

26.附图标记:

27.1-工作台;

28.2-定位机构;21-竖直板;22-水平板;23-定位销;24-加强横板;25-加强三角板;

29.3-定位夹具;31-支撑柱;32-安装座;33-压臂;34-压块;35-翻转臂;36-手柄;37-翻转夹板;

30.2a-1号定位机构;2b-2号定位机构;2c-3号定位机构;2d-4号定位机构;2e-5号定位机构;2f-6号定位机构;

31.3a-1号定位夹具;3b-2号定位夹具;3c-3号定位夹具;3d-4号定位夹具;3e-5号定位夹具;3f-6号定位夹具;3g-7号定位夹具;3h-8号定位夹具;3i-9号定位夹具;3j-10号定位夹具;3k-11号定位夹具;3n-12号定位夹具。

具体实施方式

32.下面详细描述本实用新型的实施例,所述的实施例示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

33.在本实用新型的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向(x)”、“纵向(y)”、“竖向(z)”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于

附图所示的方位或位置关系,仅是为了便于叙述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本实用新型的具体保护范围。

34.下面结合说明书的附图,通过对本实用新型的具体实施方式作进一步的描述,使本实用新型的技术方案及其有益效果更加清楚、明确。下面通过参考附图描述实施例是示例性的,旨在解释本实用新型,而不能理解为对本实用新型的限制。

35.参见图1~图10所示,本实用新型实施例提供一种适用于cng骨架分装总成的装配工装,包括工作台1,工作台1台面的左右两侧分别相对设置有三个定位机构2;工作台1台面的右侧依次设置有三个定位夹具3;每左右相邻的两个定位机构2之间依次设置有三个定位夹具3;

36.参见图5所示,定位机构2包括两相对设置的竖直板21,且两竖直板21的顶端设置有水平板22,水平板22上设置有定位销23;具体的,两竖直板21之间设置有加强横板24。竖直板21的外侧下端设置有加强三角板25。

37.参见图6所示,定位夹具3包括支撑柱31、安装座32、压臂33、翻转臂35和翻转夹板37;安装座32固定设置在支撑柱31的顶部;压臂33的一端与安装座32铰接,压臂33的另一端设置有压块34;翻转臂35的一端与安装座32铰接,翻转臂35的另一端设置有手柄36;翻转夹板37的一端与压臂33铰接,翻转夹板37的另一端与翻转臂35铰接。

38.参见图3所示,位于工作台1台面左侧的三个定位机构2依次为1号定位机构2a、2号定位机构2b和3号定位机构2c;位于工作台1台面右侧的三个定位机构2依次为4号定位机构2d、5号定位机构2e和6号定位机构2f;位于左右相邻的两个定位机构2之间的九个定位夹具3依次为1号定位夹具3a、2号定位夹具3b、3号定位夹具3c、4号定位夹具3d、5号定位夹具3e、6号定位夹具3f、7号定位夹具3g、8号定位夹具3h和9号定位夹具3i;位于工作台1台面右侧的三个定位夹具3依次为10号定位夹具3j、11号定位夹具3k和12号定位夹具3n。

39.参见图3所示,1号定位机构2a、2号定位机构2b、3号定位机构2c和5号定位机构2e上均设置有一个定位销23;4号定位机构2d和6号定位机构2f上均设置有两个定位销23。

40.参见图3所示,1号定位机构2a的定位点与1号定位夹具3a、4号定位夹具3d、7号定位夹具3g的夹持点位于同一直线;2号定位机构2b的定位点与2号定位夹具3b、5号定位夹具3e、8号定位夹具3h的夹持点位于同一直线;3号定位机构2c的定位点与3号定位夹具3c、6号定位夹具3f、9号定位夹具3i的夹持点位于同一直线。

41.参见图3所示,4号定位机构2d、5号定位机构2e、6号定位机构2f的定位点与10号定位夹具3j、11号定位夹具3k、12号定位夹具3n的夹持点位于同一直线。

42.参见图3所示,1号定位夹具3a紧挨1号定位机构2a设置;2号定位夹具3b紧挨2号定位机构2b设置;3号定位夹具3c紧挨3号定位机构2c设置。

43.参见图3所示,4号定位夹具3d、5号定位夹具3e和6号定位夹具3f位于工作台1台面的中部。

44.参见图3所示,10号定位夹具3j设置在4号定位机构2d和5号定位机构2e之间并偏向4号定位机构2d;11号定位夹具3k设置在5号定位机构2e和6号定位机构2f之间并偏向5号定位机构2e;12号定位夹具3n设置在5号定位机构2e和6号定位机构2f之间并偏向6号定位机构2f。

45.在说明书的描述中,参考术语“一个实施例”、“优选地”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点,包含于本实用新型的至少一个实施例或示例中,在本说明书中对于上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或者示例中以合适方式结合。

46.通过上述的结构和原理的描述,所属技术领域的技术人员应当理解,本实用新型不局限于上述的具体实施方式,在本实用新型基础上采用本领域公知技术的改进和替代均落在本实用新型的保护范围,应由各权利要求限定之。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1