汽车底盘前模块装具的制作方法

本技术涉及汽车零部件装配,特别涉及一种汽车底盘前模块装具。

背景技术:

1、现如今,随着汽车技术的发展,汽车功能逐渐增多,汽车装配零部件的数量也随之增多。汽车底盘前模块装具作为汽车中的重型零部件,通常由技术人员操控助力机械手进行安装。

2、当前,在安装底盘前模块时,需要综合考虑装配面积和装配效率的影响。如果将多个底盘前模块平铺,则技术人员容易抓取底盘前模块,装配效率高,但底盘前模块的摆放面积(即装配面积)较大。如果将多个底盘前模块放置在置物架的不同层上,则能够有效减小装配面积,但技术人员不方便将底盘前模块从置物架取下,装配效率较低。

3、因此,目前亟需一种用于装载底盘前模块的器具,在能够减小装配面积的同时,提高技术人员抓取底盘前模块的便捷性,进而提高装配效率。

技术实现思路

1、本技术实施例提供了一种汽车底盘前模块装具,可以解决相关技术中存在的技术问题,所述技术方案如下:

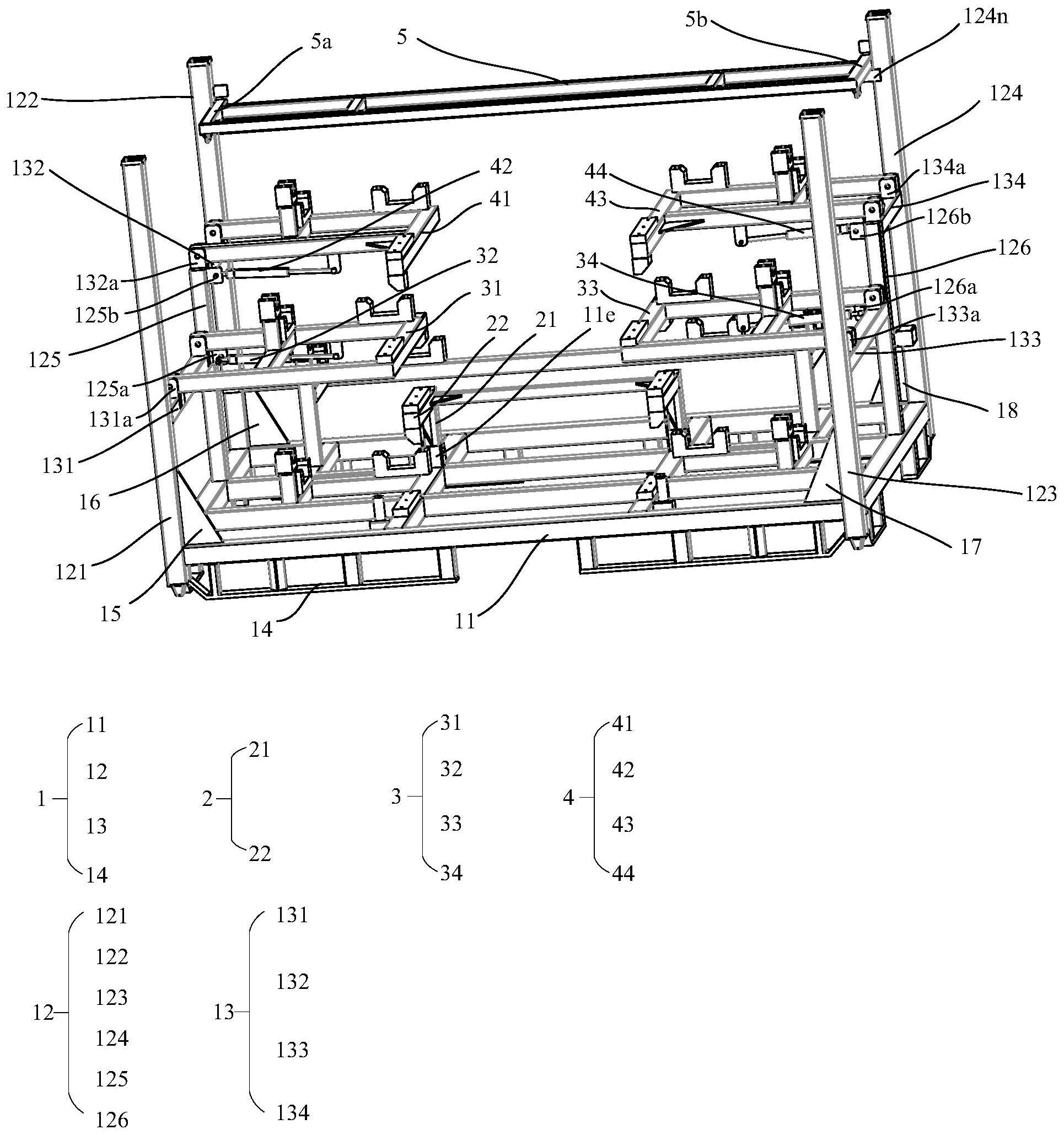

2、本技术实施例提供了一种汽车底盘前模块装具,所述汽车底盘前模块装具包括外框体、底层支撑机构、中层支撑机构、上层支撑机构和装具顶盖;

3、所述外框体包括水平框架、竖梁组、横梁组和防滑架,所述水平框架为矩形框架,所述水平框架的上表面上具有铰轴基座,所述竖梁组包括第一竖梁、第二竖梁、第三竖梁、第四竖梁、第五竖梁和第六竖梁,所述第一竖梁、所述第二竖梁、所述第三竖梁、所述第四竖梁、所述第五竖梁和所述第六竖梁均竖直放置,所述第一竖梁、所述第二竖梁、所述第三竖梁和所述第四竖梁分别与所述水平框架的四个顶角相连,所述第五竖梁位于所述第一竖梁和所述第二竖梁之间,且与所述水平框架相连,所述第六竖梁位于所述第三竖梁和所述第四竖梁之间,且与所述水平框架相连,所述第四竖梁远离所述水平框架的一端具有第一挡片,所述第五竖梁靠近所述第六竖梁的表面上具有第一弹簧连接座和第二弹簧连接座,所述第六竖梁靠近所述第五竖梁的表面上具有第三弹簧连接座和第四弹簧连接座,所述横梁组位于所述水平框架上方,所述横梁组包括第一横梁、第二横梁、第三横梁和第四横梁,所述第一横梁、所述第二横梁、所述第三横梁和所述第四横梁水平放置,所述第一横梁的两端分别与所述第一竖梁和所述第五竖梁相连,所述第二横梁的两端分别与所述第三竖梁和所述第六竖梁相连,所述第三横梁的两端分别与所述第二竖梁和所述第五竖梁相连,所述第四横梁的两端分别与所述第四竖梁和所述第六竖梁相连,所述第一横梁的上表面上具有第一铰轴支座,所述第二横梁的上表面上具有第二铰轴支座,所述第一横梁的上表面上具有第三铰轴支座,所述第四横梁的上表面上具有第四铰轴支座,所述防滑架位于所述水平框架下方,且与所述水平框架相连,其中,所述第一横梁和所述第三横梁到所述水平框架的距离均为第一数值,所述第二横梁和所述第四横梁到所述水平框架的距离均为第二数值,所述第一数值小于所述第二数值,所述第一弹簧连接座和所述第三弹簧连接座到所述水平框架的距离均小于第一数值,所述第二弹簧连接座和所述第四弹簧连接座到所述水平框架的距离均小于第二数值,所述第一挡片位于所述第四竖梁靠近所述第三竖梁的表面,且伸出于所述第四竖梁靠近所述第二竖梁的表面;

4、所述底层支撑机构包括连接杆和底层支撑架,所述连接杆和所述底层支撑机构均位于所述平行框架上方,所述连接杆一端与所述铰轴基座相铰接,所述底层支撑架与所述连接杆的另一端相连,其中,当所述连接杆与所述水平框架垂直时,所述底层支撑架与所述水平框架平行;

5、所述中层支撑机构包括第一中层支撑架、第一气压弹簧、第二中层支撑架和第二气压弹簧,所述第一中层支撑架与所述第一铰轴支座相铰接,所述第一气压弹簧的一端与所述第一弹簧连接座相铰接,另一端与所述第一中层支撑架相铰接,所述第二中层支撑架与所述第三铰轴支座相铰接,所述第二气压弹簧的一端与所述第三弹簧连接座相铰接,另一端与所述第二中层支撑架相铰接,其中,当所述第一中层支撑架与所述水平框架平行时,所述第一气压弹簧处于第一压缩状态,当所述第二中层支撑架与所述水平框架平行时,所述第二气压弹簧处于所述第一压缩状态,当所述第一中层支撑架与所述水平框架垂直时,所述第一气压弹簧处于第二压缩状态,当所述第二中层支撑架与所述水平框架垂直时,所述第二气压弹簧处于所述第二压缩状态,所述第一压缩状态对应的弹簧推力大于所述第二压缩状态对应的弹簧推力;

6、所述上层支撑机构包括第一上层支撑架、第三气压弹簧、第二上层支撑架和第四气压弹簧,所述第一上层支撑架与所述第二铰轴支座相铰接,所述第三气压弹簧的一端与所述第二弹簧连接座相铰接,另一端与所述第一上层支撑架相铰接,所述第二上层支撑架与所述第四铰轴支座相铰接,所述第四气压弹簧的一端与所述第四弹簧连接座相铰接,另一端与所述第二上层支撑架相铰接,其中,当所述第一上层支撑架与所述水平框架平行时,所述第三气压弹簧处于第三压缩状态,当所述第二上层支撑架与所述水平框架平行时,所述第四气压弹簧处于所述第三压缩状态,当所述第一上层支撑架与所述水平框架垂直时,所述第三气压弹簧处于第四压缩状态,当所述第二上层支撑架与所述水平框架垂直时,所述第四气压弹簧处于所述第四压缩状态,所述第三压缩状态对应的弹簧推力大于所述第四压缩状态对应的弹簧推力;

7、所述装具顶盖为矩形框架,且位于所述第二竖梁和所述第四竖梁之间,所述装具顶盖的第一边缘与所述第二竖梁转动连接,所述装具顶盖的第二边缘与所述第四竖梁靠近所述第二竖梁的表面相贴,且与所述第四竖梁转动连接,所述装具顶盖与所述第二竖梁、所述第四竖梁的转动连接的转动轴同轴线,所述轴线位于所述第一挡片远离所述第三竖梁的一侧且高度高于所述第一挡片,当所述装具顶盖与所述第一挡片顶面相贴时,所述装具顶盖与所述水平框架平行。

8、在一种可能的实现方式中,所述水平框架包括水平框架本体、第一梁架、第二梁架、第三梁架、第四梁架、第五梁架、第六梁架、第七梁架和第八梁架,所述水平框架本体为矩形框,所述水平框架本体具有第一棱边、第二棱边、第三棱边和第四棱边,所述第一梁架的两端分别与所述第一棱边和所述第三棱边相连,所述第二梁架的两端分别与所述第一棱边和所述第三棱边相连,所述第三梁架的两端分别与所述第二棱边和所述第四棱边相连,所述第四梁架的两端分别与所述第二棱边和所述第四棱边相连,所述第五梁架位于所述第一棱边和所述第三梁架之间,所述第五梁架的两端分别与所述第一梁架和所述第二梁架相连,所述第六梁架位于所述第一棱边和所述第三梁架之间,所述第六梁架的两端分别与所述第二棱边和所述第二梁架相连,所述第七梁架位于所述第三棱边和所述第四梁架之间,所述第七梁架的两端分别与所述第一梁架和所述第二梁架相连,所述第八梁架位于所述第三棱边和所述第四梁架之间,所述第八梁架的两端分别与所述第二棱边和所述第二梁架相连;

9、其中,所述第一梁架、所述第二梁架、所述第五梁架、所述第六梁架、所述第七梁架和所述第八梁架均与所述第一棱边平行,所述第三梁架和所述第四梁架均与所述第二棱边平行。

10、在一种可能的实现方式中,所述水平框架的上表面上具有第一固定座、第二固定座和第三固定座,所述第一固定座位于所述第五梁架的上表面,且与所述第五梁架相连,所述第二固定座位于所述第一固定座远离所述第一梁架的一侧,且与所述第五梁架的上表面相连,所述第三固定座位于所述第一梁架和所述第二梁架之间,且与所述第三梁架的上表面相连;

11、所述第一固定座用于卡接第一底盘前模块的转向机横拉杆,所述第二固定座用于卡接所述第一底盘前模块的前纵梁安装支架,所述第三固定座用于卡接所述第一底盘前模块的前控制臂,其中,所述第一底盘前模块为放置于所述水平框架和所述底层支撑机构之间的底盘前模块。

12、在一种可能的实现方式中,所述竖梁组还包括第七竖梁,所述第七竖梁竖直放置,所述第七竖梁的一端与所述第六梁架相连,所述横梁组还包括第五横梁和第六横梁,所述第五横梁和所述第六横梁均水平放置,所述第五横梁的两端分别与所述第二竖梁和所述第四竖梁相连,且与所述水平框架平行,所述第六横梁的两端分别与所述第五横梁和所述第七竖梁的另一端相连,其中,所述连接杆的长度为第三数值,所述第七竖梁的长度等于第三数值,所述第五横梁到所述水平框架的距离等于所述第三数值;

13、所述底层支撑机构还包括第四固定座、第五固定座和第六固定座,所述第四固定座与所述第七竖梁的另一端相连,所述第五固定座位于所述第六横梁的上表面,且与所述第六横梁相连,所述第六固定座位于所述第五横梁的上表面,且与所述第五横梁相连;

14、所述第四固定座用于卡接第二底盘前模块的转向机横拉杆,所述第五固定座用于卡接所述第二底盘前模块的前纵梁安装支架,所述第六固定座用于卡接所述第二底盘前模块的前控制臂,其中,所述第二底盘前模块为放置于所述底层支撑机构和所述中层支撑机构之间的底盘前模块。

15、在一种可能的实现方式中,所述中层支撑机构还包括第七固定座、第八固定座和第九固定座,所述第七固定座、所述第八固定座和所述第九固定座均位于所述第一中层支撑架的上表面,且均与所述第一中层支撑架相连;

16、所述第七固定座用于卡接第三底盘前模块的转向机横拉杆,所述第八固定座用于卡接所述第三底盘前模块的前纵梁安装支架,所述第九固定座用于卡接所述第三底盘前模块的前控制臂,其中,所述第三底盘前模块为放置于所述中层支撑机构和所述上层支撑机构之间的底盘前模块。

17、在一种可能的实现方式中,所述上层支撑机构还包括第十固定座、第十一固定座和第十二固定座,所述第十固定座、所述第十一固定座和所述第十二固定座均位于所述第一上层支撑架的上表面,且均与所述第一上层支撑架相连;

18、所述第十固定座用于卡接第四底盘前模块的转向机横拉杆,所述第十一固定座用于卡接所述第四底盘前模块的前纵梁安装支架,所述第十二固定座用于卡接所述第四底盘前模块的前控制臂,其中,所述第四底盘前模块为放置于所述上层支撑机构和所述装具顶盖之间的底盘前模块。

19、在一种可能的实现方式中,所述汽车底盘前模块装具还包括防撞垫组,所述防撞垫组包括第一防撞垫、第二防撞垫、第三防撞垫和第四防撞垫,所述第一防撞垫与所述第一竖梁远离所述水平框架的一端相连,所述第二防撞垫与所述第二竖梁远离所述水平框架的一端相连,所述第三防撞垫与所述第三竖梁远离所述水平框架的一端相连,所述第四防撞垫与所述第四竖梁远离所述水平框架的一端相连。

20、在一种可能的实现方式中,所述外框体还包括第一加强筋、第二加强筋、第三加强筋和第四加强筋,所述第一加强筋、所述第二加强筋、所述第三加强筋和所述第四加强筋均为直角三角形板,所述第一加强筋的两个直角边分别与所述第一竖梁和所述水平框架相连,所述第二加强筋的两个直角边分别与所述第二竖梁和所述水平框架相连,所述第三加强筋的两个直角边分别与所述第三竖梁和所述水平框架相连,所述第四加强筋的两个直角边分别与所述第四竖梁和所述水平框架相连。

21、在一种可能的实现方式中,所述第一加强筋的两个直角边分别与所述第一竖梁靠近所述第四竖梁的表面和所述水平框架的上表面相连,所述第二加强筋的两个直角边分别与所述第二竖梁靠近所述第三竖梁的表面和所述水平框架的上表面相连,所述第三加强筋的两个直角边分别与所述第三竖梁靠近所述第二竖梁的表面和所述水平框架的上表面相连,所述第四加强筋的两个直角边分别与所述第四竖梁靠近所述第一竖梁的表面和所述水平框架的上表面相连。

22、在一种可能的实现方式中,所述外框体的材质为合金钢。

23、本技术的实施例提供的技术方案至少包括以下有益效果:

24、本技术实施例提供了一种汽车底盘前模块装具,该汽车底盘前模块的底层支撑机构与水平框架相铰接,中层支撑机构包括第一中层支撑架、第一气压弹簧、第二中层支撑架和第二气压弹簧,第一中层支撑架和第二中层支撑架均与横梁组相铰接,第一气压弹簧的两端分别与第一中层支撑架和横梁组相铰接,第二气压弹簧的两端分别与第二中层支撑架和横梁组相铰接,上层支撑机构包括第一上层支撑架、第三气压弹簧、第二上层支撑架和第四气压弹簧,第一上层支撑架和第二上层支撑架均与横梁组相铰接,第三气压弹簧的两端分别与第一上层支撑架和横梁组相铰接,第四气压弹簧的两端分别与第二上层支撑架和横梁组相铰接。这样,可以将四个汽车底盘前模块依次放置在水平框架、底层支撑机构、中层支撑机构和上层支撑机构上方,而不需要平铺放置多个底盘前模块,减小了装配面积。同时,当技术人员取下放置在最上方的底盘前模块后,用于支撑该底盘前模块的支撑架会在气压弹簧的作用下由平行于水平框架的状态转换至垂直于水平框架的状态,因此技术人员可以直接抓取放置在下一层支撑架上的底盘前模块,从而提高了技术人员抓取底盘前模块的便捷性,进而提高了装配效率。

25、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

- 还没有人留言评论。精彩留言会获得点赞!