一种模块化产品及其自动装配工艺的制作方法

本发明属于模块化产品装配,具体为一种模块化产品及其自动装配工艺。

背景技术:

1、模块化产品是指由不同的厂商生产,然后再组装整合成最终产品;模块化产品的产品可以通过不同模块组合来完成不同功能的产品、装配件和部件。模块是完成某一或某些子功能的标准结构单元,在模块化产品的装配过程中需要使用模块产品装配装置。模块产品装配装置用于辅助模块化产品装配工艺操作,满足模块化产品不同装配工况时壳体的位置转换需求。

2、目前存在一种模块化产品为为φ100~φ300圆柱状实心体,而和其适配的产品壳体如图6所示,其外侧为圆锥形,而内侧面则为变径盲孔型壳体,其在装配过程中常借助于导向筒按工艺将全部模块装配于壳体内部,并在壳体内孔真空条件下压装模块到位,形成产品总成,由于单个产品壳体的内部通常会安装多个模块化产品,所以在装配过程中需要重复塞入推进的过程,现有技术中一般采用人力进行模块化产品的塞入和推进过程,由于产品数量较多,会导致劳动强度增加,当劳动强度增加时会导致装配精度的下降。

3、在模块化产品的装配过程中,当第一模块送入壳体的内部时,需要翻转整个壳体使其处于立式状态后,再将其内部抽真空,完成抽真空后需保证压装模块到位,并再次翻转壳体使其处于水平状态,取下真空盖板后,再次重复上述步骤直至装配结束,最后保持合体竖直状态使其完全固化,再次过程中整个壳体需要频繁切换竖直和水平状态,在现有技术中通常使用起重机等机械设备完成翻转过程,需要进行吊装和翻转的过程,整个壳体的翻转效率较低,自动化程度较低。

技术实现思路

1、本发明的目的在于提供一种模块化产品及其自动装配工艺,以解决上述背景技术中提出的问题。

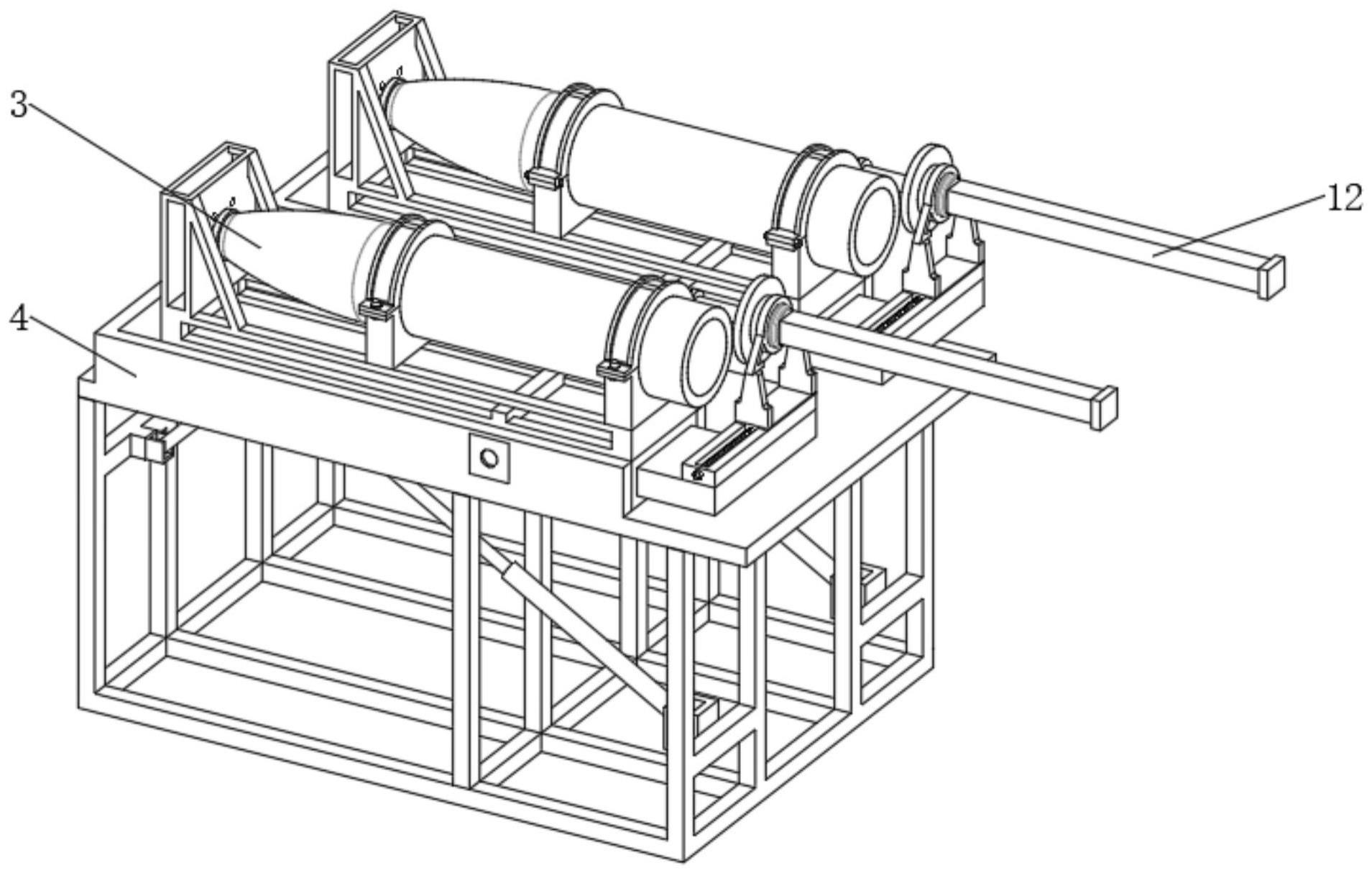

2、为了实现上述目的,本发明提供如下技术方案:一种模块化产品,包括模块化产品壳体本体和机架,所述机架顶端的左右两侧均设有翻转架,所述翻转架的顶端通过螺栓安装有专用壳体支架组件,所述专用壳体支架组件的内部活动卡接有模块化产品壳体本体,所述模块化产品壳体本体的内部开设有导向筒,所述翻转架左右两侧靠近右端的位置上通过转轴与机架的内侧面之间活动连接,所述翻转架靠近右端的位置上固定安装有横向气缸,所述翻转架内侧面靠近右端的位置上活动卡接有精密压实组件,所述精密压实组件的左端与横向气缸的输出端之间相连接,所述机架顶端的左右两侧开设有供翻转架翻转的通槽。

3、在装置的使用前,首先需确保装置处于平整的地面上,接通装置电源后,首先需将模块化产品壳体本体与专用壳体支架组件之间进行卡接固定,且需确保翻转架出乎水平状态,精密压实组件处于模块化产品壳体本体的侧后方即处于待机状态,此时精密压实组件不会对模块化产品壳体本体内部的模块装入造成干扰,且装置采用双工位设计可在一个模块化产品壳体本体处于水平时另个一模块化产品壳体本体处于竖直状态,显著增加了模块化产品壳体本体装配时的工作效率。

4、作为本发明的进一步技术方案,所述精密压实组件包括伸缩臂,所述伸缩臂的左端与翻转架内腔的右端活动卡接,所述伸缩臂的左端与横向气缸的输出轴之间相连接,所述伸缩臂的顶端固定安装有位于模块化产品壳体本体右端的安装座。

5、作为本发明的进一步技术方案,所述安装座的顶端开设有限位槽,所述限位槽的内部活动卡接有限位块,所述限位块的顶端固定安装有延长架,所述延长架可相对安装座滑动,所述限位块的内部螺纹连接有螺纹杆,所述螺纹杆的左右两侧贯穿安装座的左右两侧且与安装座之间活动连接,所述螺纹杆的中部可与外部电机之间进行传动连接。

6、作为本发明的进一步技术方案,所述延长架的内部固定安装有伺服油缸,所述伺服油缸的输出端固定安装有推力传感器,所述推力传感器的前端固定安装有真空密封盖,所述真空密封盖的前端固定安装有推进杆,所述真空密封盖的直径大于模块化产品壳体本体的内径。

7、作为本发明的进一步技术方案,所述真空密封盖的前端固定安装有位于推进杆外侧面的led环形补光灯,所述led环形补光灯前方的上下两端均固定安装有防爆微型摄像头。

8、当进行模块化产品壳体本体内部模块安装时,首先可将模块塞入模块化产品壳体本体的内部,此时真空密封盖位于模块化产品壳体本体的侧后方,模块安装时,可将螺纹杆与外部电机之间进行连接,电机旋转时会带动螺纹杆的旋转进而带动限位块相对限位槽滑动,此时延长架随之滑动,直至真空密封盖位于模块化产品壳体本体的正后方,此时真空密封盖的底端与模块化产品壳体本体的后方相接触,并对模块化产品壳体本体的后端进行密封后对其进行抽真空作业,同时伺服油缸伸长带动推进杆向前方进行位移,直至推进杆推动模块并使其在模块化产品壳体本体的内部压装到位,完成首个模块安装后,推进杆回缩,同时真空密封盖卸真空,螺纹杆在电机的带动下反向旋转,直至延长架向右侧进行位移,此时真空密封盖离开模块化产品壳体本体的后方重新回到模块化产品壳体本体的侧后方,转变为待机状态等待下次模块的压装。

9、通过利用两种状态下的精密压实组件,可使得模块化产品的正常进入不受影响,同时在模块化产品装入后,可自动到达工作状态,对模块化产品壳体本体进行密封的同时进行抽真空作业,同时可对模块化产品完成自动压装操作,整个操作过程自动化程度较高,仅需手动进行模块化产品的装入,无需额外的手动操作,可快速完成多个模块产品的压装,降低了劳动强度的同时提高了装配精度适合批量生产使用。

10、作为本发明的进一步技术方案,所述翻转架底端靠近左端的位置上固定安装有第二固定架,所述第二固定架的内部铰接有第二液压油缸,所述第二液压油缸的另一端与机架右端的内侧面固定连接。

11、作为本发明的进一步技术方案,所述翻转架底端的前方设有安全踏板,所述安全踏板的左端通过转轴与机架之间转动连接,所述机架左端的内侧面固定安装有第一液压油缸,所述安全踏板底端靠近右侧的位置上固定安装有第一固定架,所述第一固定架与第一液压油缸的输出轴之间铰接固定。

12、当完成首个模块的压装后,需要将模块化产品壳体本体转变为竖直状态时,首先可启动第一液压油缸缩短,此时安全踏板的一端受到来自下方的拉力,此时安全踏板可相对转轴发生转动,即安全踏板朝斜下方发生偏转,让出翻转空间,此时通过控制第二液压油缸的缩短,此时翻转架受到来自下方的拉力即可产生向下方的偏转,并带动其顶端的专用壳体支架组件和模块化产品壳体本体以及右侧的精密压实组件发生偏转,直至转变为竖直状态,进行模块产品的压实和固化操作,反之可带动翻转架重新处于水平状态进行下个模块产品的装入过程,直至完成装配流程。

13、通过利用可自由翻转的翻转架,并利用安全踏板的伸长和缩短完成翻转架水平和竖直状态的转换,同时利用安全踏板和第一液压油缸可使的翻转架在水平状态上底端具有支撑结构,可防止翻转架出现误翻转以及晃动现象,通过第一液压油缸和第二液压油缸的配合增加了装置的安全阈值,进一步保证了水平状态和竖直状态的稳定性,避免传统装置需利用机械设备进行吊装和翻转过程的问题,提高整体翻转效率,进而实现较高的自动化程度。

14、作为本发明的进一步技术方案,所述专用壳体支架组件包括固定支架,所述固定支架的前端固定安装有头箍,所述固定支架的顶端等距离固定安装有开合抱箍,所述开合抱箍为两个可相互转动的固定抱箍组成,所述模块化产品壳体本体的前端与头箍之间活动卡接且模块化产品壳体本体的后端分别与两个开合抱箍之间活动卡接。

15、作为本发明的进一步技术方案,所述开合抱箍的一端均固定安装有固定板,位于上方所述固定板的顶端开设有安装槽,所述安装槽的内部活动卡接有电磁环,所述固定板的内部活动卡接有固定杆,所述固定板的内部均开设有通孔,所述固定杆贯穿通孔且与电磁环之间吸附固定,所述头箍和两个开合抱箍的内部均固定有触点且触点的输出端与电磁环的电源之间电性连接。

16、当完成首个模块的压装后,需要将模块化产品壳体本体转变为竖直状态时,首先可启动第一液压油缸缩短,此时安全踏板的一端受到来自下方的拉力,此时安全踏板可相对转轴发生转动,即安全踏板朝斜下方发生偏转,让出翻转空间,此时通过控制第二液压油缸的缩短,此时翻转架受到来自下方的拉力即可产生向下方的偏转,并带动其顶端的专用壳体支架组件和模块化产品壳体本体以及右侧的精密压实组件发生偏转,直至转变为竖直状态,进行模块产品的压实和固化操作,反之可带动翻转架重新处于水平状态进行下个模块产品的装入过程,直至完成装配流程。

17、通过利用可自由翻转的翻转架,并利用安全踏板的伸长和缩短完成翻转架水平和竖直状态的转换,同时利用安全踏板和第一液压油缸可使的翻转架在水平状态上底端具有支撑结构,可防止翻转架出现误翻转以及晃动现象,通过第一液压油缸和第二液压油缸的配合增加了装置的安全阈值,进一步保证了水平状态和竖直状态的稳定性,避免传统装置需利用机械设备进行吊装和翻转过程的问题,提高整体翻转效率,进而实现较高的自动化程度。

18、一种模块化产品的自动装配工艺,包含以下步骤:

19、s1:首先需启动电源,调整设备保持翻转架处于水平状态,以及精密压实组件处于后端待机状态,并将模块化产品壳体本体与专用壳体支架组件之间完成装配,再将专用壳体支架组件吊装至翻转架的上方,并利用销控配合螺栓完成其与翻转架之间的固定,完成准备工作;

20、s2:模块化产品壳体本体安装到位后,通过将导向筒装入模块化产品壳体本体的内部并填装密封胶,并将首个模块送至模块化产品壳体本体的内部并装入导向筒,并装入导向筒,此时通过控制第二液压油缸的缩短即可带动翻转架翻转并使其处于立式状态;

21、s3:此时使用真空密封盖与模块化产品壳体本体之间相接触并将其内舱之间进行密封后进行抽真空作业,此时利用推进杆推动首个模块使其压装到位;

22、s4:反向翻转翻转架使其转变回水平状态,卸真空,精密压实组件处于待机工位,重复步骤二和步骤三直至全部模块装配到位;

23、s5:再次控制翻转架进行翻转使其转变为竖直状态后保持模块化产品壳体本体竖直固化二十四小时,完成固化后装配模块化产品壳体本体的后盖,将模块化产品壳体本体从专用壳体支架组件中卸下归位至周转箱,装配工艺结束。

24、本发明的有益效果如下:

25、1、本发明通过利用两种状态下的精密压实组件,可使得模块化产品的正常进入不受影响,同时在模块化产品装入后,可自动到达工作状态,对模块化产品壳体本体进行密封的同时进行抽真空作业,同时可对模块化产品完成自动压装操作,整个操作过程自动化程度较高,仅需手动进行模块化产品的装入,无需额外的手动操作,可快速完成多个模块产品的压装,降低了劳动强度的同时提高了装配精度适合批量生产使用。

26、2、本发明通过利用可自由翻转的翻转架,并利用安全踏板的伸长和缩短完成翻转架水平和竖直状态的转换,同时利用安全踏板和第一液压油缸可使的翻转架在水平状态上底端具有支撑结构,可防止翻转架出现误翻转以及晃动现象,通过第一液压油缸和第二液压油缸的配合增加了装置的安全阈值,进一步保证了水平状态和竖直状态的稳定性,避免传统装置需利用机械设备进行吊装和翻转过程的问题,提高整体翻转效率,进而实现较高的自动化程度。

27、3、本发明通过利用单个头箍以及两个开合抱箍对模块化产品壳体本体进行三点固定,完成专用壳体的固定,同时利用模块化产品壳体本体对位于头箍和两个开合抱箍内部触点的压力,触发自动固定,完成模块化产品壳体本体的装配,使其在模块化产品壳体本体为装配到位时不进行固定,不仅可对模块化产品壳体本体装配是否到位进行检测,同时可在模块化产品壳体本体安装到位后进行自动锁紧,提高了模块化产品壳体本体装配精度的同时可提高锁紧的效率,进一步提高装置的自动化程度,减少人工参与度。

- 还没有人留言评论。精彩留言会获得点赞!