一种检测流化床制粒过程中多质量指标的机器人及方法

本发明属于流化床制粒检测,尤其是涉及一种检测流化床制粒过程中多质量指标的机器人及方法。

背景技术:

1、目前,流化床制粒法已广泛应用于中药生产,该法在密闭容器中集混合、制粒、干燥于一体。与其他制粒方法相比,流化床制粒法制得的颗粒具有更好的流动性、均匀性和压塑性能。然而,流化床造粒过程中时常发生塌床问题,这可能和原料所含的可溶性成分在储存过程中容易吸湿有关,流化床加热会使可溶性成分软化和结块。同时,颗粒粒度的大小会影响片剂的溶出和吸收。因此,水分含量和粒度是流化床制粒工艺的两个关键质量属性。目前,需要设计一种过程检测方法来测定流化床制粒过程中的水分含量和粒度,有利于避免塌床,提高最终产品的质量。

2、高光谱成像技术(hsi)是一种新型的无损绿色检测技术,可以同时获取图像信息和光谱信息。hsi已广泛应用于食品和农业领域,如花青素测定、当量鲜味浓度测定、食品分类和细菌检测。但是,目前还没有通过hsi预测流化床颗粒大小和水分含量的相关报道。高光谱图像分析通常通过机器学习算法实现,如偏最小二乘回归、支持向量机、随机森林等。然而,传统的机器学习算法对于大数据量的高光谱图像显示出较低的计算效率和准确性。近年来,深度学习算法,尤其是深度残差网络(resnet),受到了广泛关注。resnet的特点是容易优化,并且能够通过增加相当的深度来提高准确率,其内部的残差块使用了跳跃连接,缓解了在深度神经网络中增加深度带来的梯度消失问题。resnet直接使用stride=2的卷积进行下采样,将全连接层替换为全局平均池化层。当特征图大小减少一半时,特征图的数量增加一倍,从而保持了网络层的复杂性。与普通网络相比,resnet在每两层之间增加了一个短路机制,通过短路机制增加了一个残差单元,形成了残差学习。对于18层和34层的resnet,它在两层之间进行残差学习。当网络更深时,它会在三层之间进行残差学习。

3、公开号为cn106546516a的中国专利公开了一种流化床制粒过程中颗粒多性质的在线检测装置,该检测装置安装于流化床反应室外,检测装置具有密封的外壳,能从反应室内取出样品的样本采集机构和位于外壳内、拍摄取出的样品在外壳内的下落过程的视觉检测单元、水分检测单元以及检测颗粒密度的密度检测单元;视觉检测单元包括相机和量筒;量筒承接样本采集机构落下的样品,相机拍摄样品落入量筒的过程以及样品溢出量筒、在量筒顶部形成的样品堆积物图像,图像处理系统由样品的下落图像获得颗粒粒径信息、由样品堆积物图像获得休止角。但是该专利无法有效检测制粒过程中的多质量指标。

4、目前,流化床制粒过程需要人工手动取出颗粒,采用传统的粒径仪和水分测定仪分别测定粒径和水分。该方法繁琐且耗时,不能满足制药生产过程快速检测的需求。为了快速检测流化床颗粒的水分和粒径,需要提供了一种基于多光谱智能成像的流化床制粒过程检测机器人及方法。

技术实现思路

1、本发明针对现有技术存在的问题,提供了一种检测流化床制粒过程中多质量指标的机器人及方法。

2、为实现上述目的,本发明采用的技术方案如下:

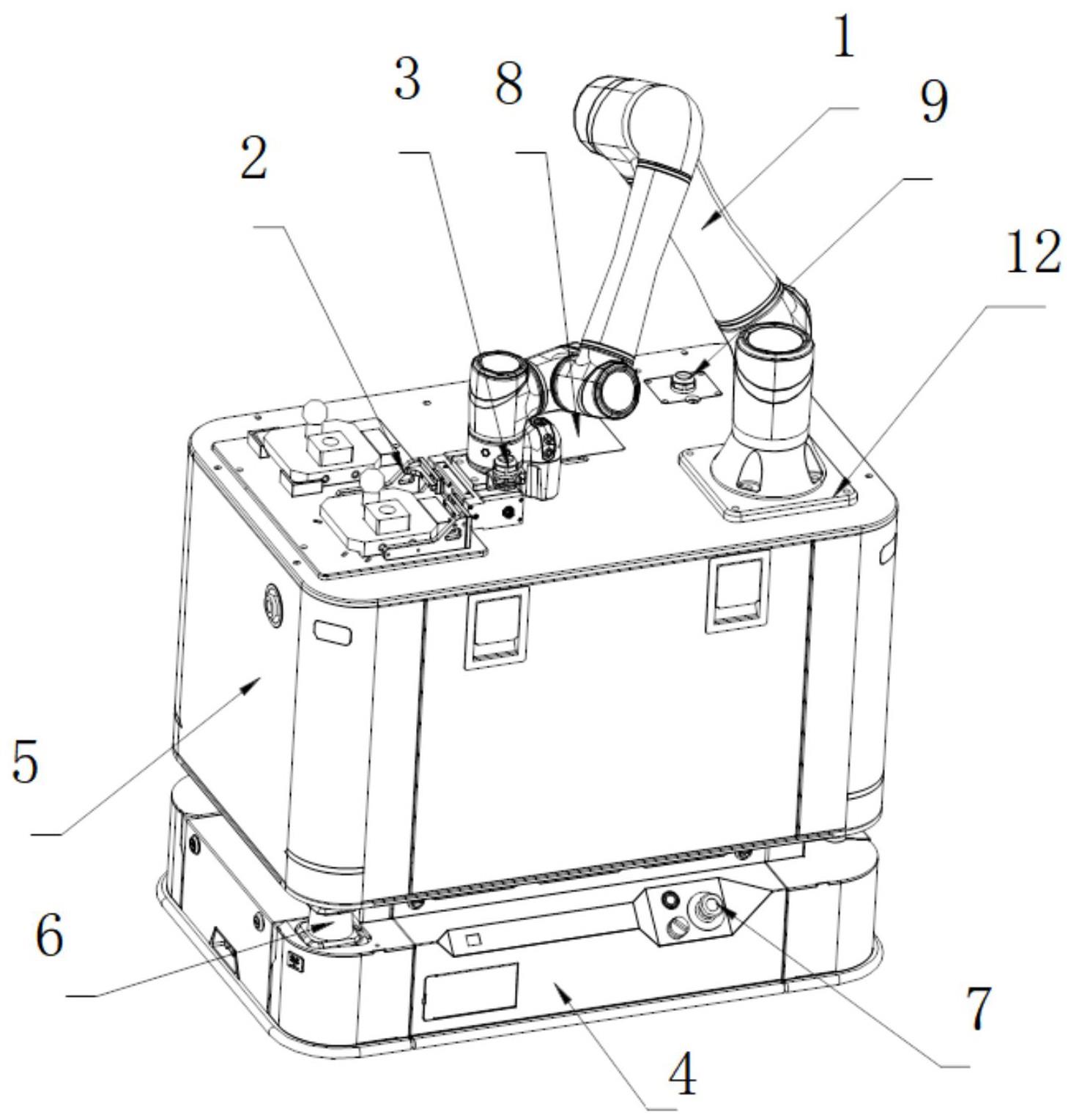

3、一种检测流化床制粒过程中多质量指标的机器人,包括机械臂、夹取机构、信号采集机构、运输机构和高光谱检测机构;

4、所述运输机构上端安装有高光谱检测机构;

5、高光谱检测机构上端安装有机械臂;

6、机械臂端部安装有夹取机构和信号采集机构。

7、基于上述技术方案,更进一步地,所述运输机构包括底盘和凸部,凸部设置在底盘上端面,凸部上端与高光谱检测机构连接。

8、基于上述技术方案,更进一步地,所述底盘上还设有激光检测机构,激光检测机构位于底盘和高光谱检测机构之间。

9、基于上述技术方案,更进一步地,所述底盘侧面还安装有用于在紧急情况下即刻制动机器人的第一开关。

10、基于上述技术方案,更进一步地,所述高光谱检测机构内部设有腔体,高光谱检测机构还设有进样口,进样口连通腔体,其中,进样口的开合状态是由外部设置的程序自动控制。

11、基于上述技术方案,更进一步地,所述高光谱检测机构还设有用于启动高光谱检测流程的第二开关。

12、基于上述技术方案,更进一步地,所述夹取机构可选择夹爪结构。

13、基于上述技术方案,更进一步地,所述信号采集机构可选择伺服摄像头。

14、基于上述技术方案,更进一步地,所述激光探测机构为激光雷达。

15、基于上述技术方案,更进一步地,所述第一开关为急停按钮。

16、基于上述技术方案,更进一步地,所述第二开关为高光谱检测机构开关。

17、一种检测流化床制粒过程的方法,包括以下步骤:

18、步骤s1:收集样品颗粒;

19、步骤s2:采集样品颗粒的高光谱图像;

20、步骤s3:测定样品颗粒的质量参数;

21、步骤s4:建立定量校正模型;

22、步骤s5:完成流化床制粒过程检测。

23、基于上述技术方案,更进一步地,所述步骤s1的颗粒收集过程为:装置在激光检测机构的指引下移动至流化床附近,由信号采集机构对准流化床的取样口位置,并启动机械臂,机械臂带动夹取机构移动至样品颗粒放置位置,夹取机构夹取样品颗粒,进而实现样品颗粒收集。

24、基于上述技术方案,更进一步地,所述步骤s2的高光谱图像采集过程为:将夹取机构夹取到的样品颗粒通过进样口放入高光谱检测机构内,启动第二开关,通过高光谱成像系统获取样品颗粒的高光谱数据,并传输到远端服务器,其中,该远端服务器是该机器人之外的用于处理高光谱数据的相关设备。

25、基于上述技术方案,更进一步地,所述步骤s4的定量校正模型的建立过程,包括以下步骤:

26、步骤s41:收集流化床制粒过程的样品颗粒;

27、步骤s42:采集样品颗粒的高光谱图像;

28、步骤s43:测定样品颗粒的粒径、水分以及药效物质的含量;

29、步骤s44:采用残差神经网络建立颗粒水分、粒径和药效物质含量的定量校正模型。

30、基于上述技术方案,更进一步地,所述步骤s42高光谱图像采集的波长范围为390-1700nm,曝光时间为1-5ms,成像镜头与样品颗粒距离为20-60 cm。

31、基于上述技术方案,更进一步地,所述步骤s43的粒径测定过程为:将适量的样品颗粒转移到干燥的测试样品池中,选择干式测试模式,折射率设置为1.59,进而实现样品颗粒的粒度测定。

32、基于上述技术方案,更进一步地,所述步骤s43的水分测定过程为:称取适量样品颗粒均匀平铺在直径为60mm的表面皿上,放入快速水分测定仪中测定水分含量,并设定加热温度为105℃,进样量为1.5g,判别时间为70s,每个样品测量至少3次。

33、基于上述技术方案,更进一步地,所述步骤s43中药效物质含量采用高效液相色谱法,测定的色谱条件为:流动相:0.1%甲酸水-乙腈;梯度洗脱:0-10 min,12%乙腈;10-15min,12%-20%乙腈;15-18 min,20%-24%乙腈;18-25 min,24%-33%乙腈;25-28 min,33%-33.5%乙腈;28-30 min,33.5%-34%乙腈;30-35 min,34%-65%乙腈;流速:0.8 ml/min;检测波长:288 nm;柱温:36 ℃。

34、基于上述技术方案,更进一步地,所述残差神经网络由卷积层、maxpooling 层、四个带残差学习的卷积块和全连接层组成。

35、基于上述技术方案,更进一步地,定量校正模型的评价指标为:训练集相关系数 rc2、测试集相关系数 rp2、训练集均方根误差rmsec和测试集均方根误差rmsep。

36、相对于现有技术,本发明具有以下有益效果:

37、本发明通过机器人的机械手直接抓取盛有流化床颗粒样品的容器,放入自身搭载的高光谱成像机构内进行测定,并通过建立残差神经网络模型拟合颗粒高光谱成像图谱与流化床制粒过程中颗粒水分、粒径和药效成分含量。

38、本发明实现了流化床制粒过程关键物料质量参数自主在线检测,无需人工预处理和额外的试剂、溶剂,操作简单、快速,测定时间短,运行稳定,提高了工作效率;可及时获知流化床制粒过程物料变化情况,提高了制粒过程信息透明度,有助于准确判定过程终点,避免生产浪费,降低生产风险,进而提升药品制粒过程的质控水平和生产质量。

- 还没有人留言评论。精彩留言会获得点赞!