一种注射器旋杆夹持结构、组装设备及安装密封控制方法与流程

本发明涉及注射器加工领域,特别是涉及一种注射器旋杆夹持结构、组装设备及安装密封控制方法。

背景技术:

1、对于注射器类产品,例如医疗中使用的液体注射器,在生产制造时,旋杆与瓶体通常通过旋杆机构进行拧紧装配,即需要旋杆机构进行精准设计,使得瓶体经过旋杆机构时,能够被旋杆机构带动旋转预设圈数,而旋杆需要保持不动,如此旋杆端部的螺纹端才能与瓶体内预装的胶塞相对旋转预设圈数而拧紧,即旋杆拧入到瓶体内预设深度。

2、现有旋杆机构对预充式注射器的旋杆控制技术大体分为以下几种:

3、一、通过普通变频电机控制皮带带动瓶体旋转,使得旋杆拧入瓶体。

4、二、通过伺服电机控制皮带,以带动瓶体旋转,由于伺服电机和设备主轴之间存在明确的速度配比,确保瓶体旋转圈数固定。

5、三、通过伺服电机控制的一组滚轮,通过调节滚轮与瓶体之间的摩擦力控制,来逐渐把产品拧入胶塞,确保胶塞的扭矩控制,在拧入过程中不产生位移。

6、然而上述三种方式均存在一定的缺陷:如第一种通过普通变频电机进行控制,由于其由于没有任何过拧控制,胶塞会在注射器中产生较大的自转位移,进而产生真空破坏风险,在药品生产过程中需要抽检进行菌培养试验,以判断是否符合标准。

7、而第二种通过伺服电机控制圈数进行旋杆的安装时,由于旋杆在拧入螺牙过程中,无法确保螺纹口契入点刚好吻合,所以会导致旋杆不到位问题。为了解决旋杆不到位,这一类的设备必须设置多拧半圈到一圈,进而导致胶塞会在注射器中产生较小程度的自转位移,即在生产中仍需要抽检进行菌培养试验,以判断是否符合标准。

8、此外,第三种通过滚轮摩擦来进行旋杆的安装时,虽能起到一定的效果,但由于滚轮会产生磨损,磨损后的滚轮无法确保滚轮和瓶体之间的摩擦力,导致有效旋杆力矩不足,因此长时间运转后,需要再次校准或替换,且无法根据实际扭矩的需求进行对应调整,应用起来较为麻烦。

9、因此,需要一种注射器旋杆夹持结构、组装设备及安装密封控制方法,以解决上述问题。

技术实现思路

1、本发明的目的在于,提供一种注射器旋杆夹持结构、组装设备及安装密封控制方法,以确保旋杆在安装过程中瓶体胶塞不产生任何程度的自转位移,且能够满足不同瓶体胶塞相匹配旋杆的安装需求,并能够对旋杆的有效扭矩进行实时监测。

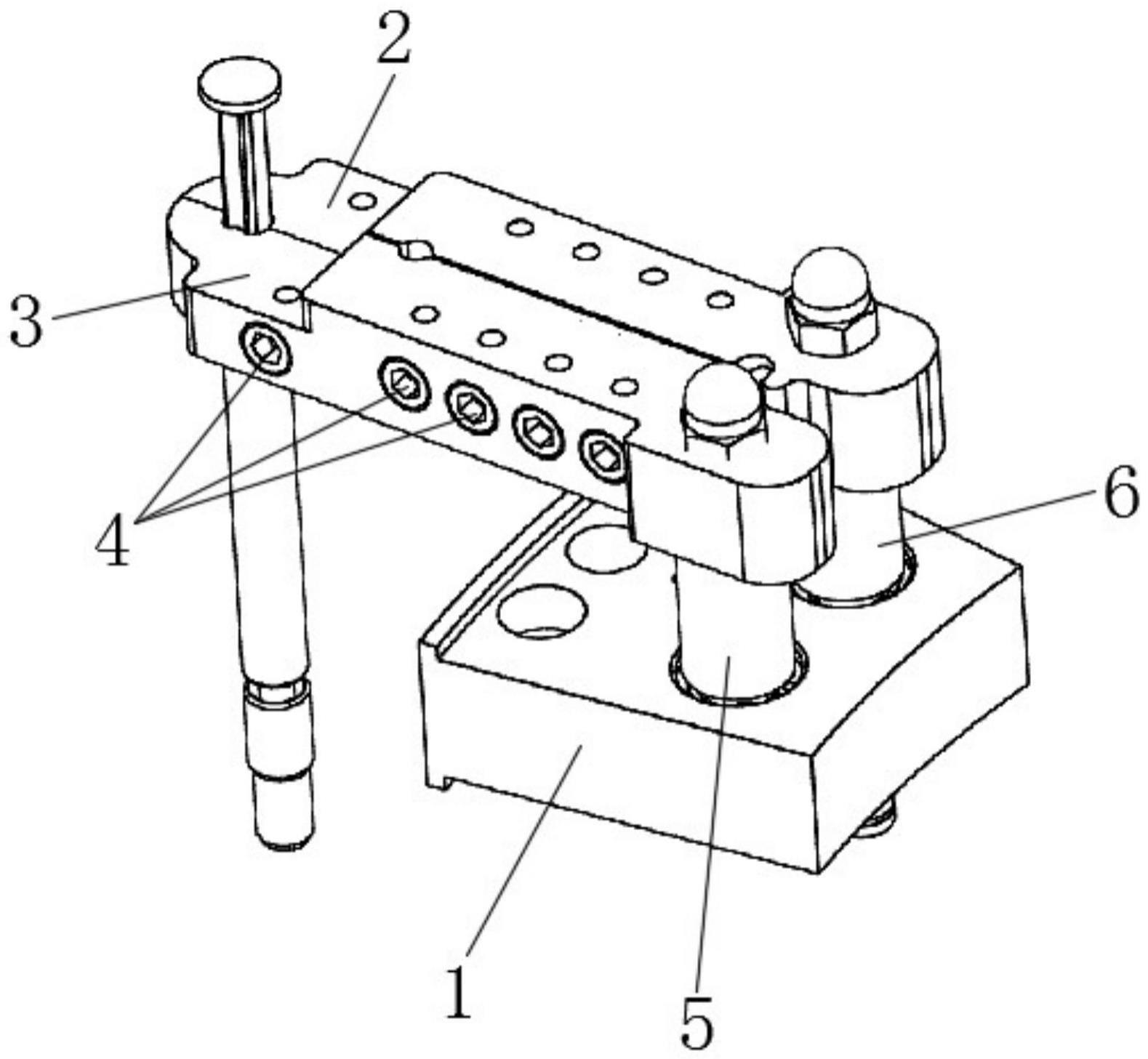

2、为解决上述技术问题,本发明提供一种注射器旋杆夹持结构,包括底座、主动夹爪、从动夹爪以及收缩机构;

3、所述主动夹爪以及从动夹爪均转动安装在所述底座上,且所述主动夹爪具有偏转状态以及固定状态;

4、当所述主动夹爪处于偏转状态时,使所述从动夹爪沿相反方向偏转;

5、当所述主动夹爪处于固定状态时,所述从动夹爪能够独立偏转或不偏转;

6、所述收缩机构设置在所述主动夹爪与从动夹爪之间,用于提供一预紧力,以使所述主动夹爪与从动夹爪夹持固定注射器旋杆;

7、当所述主动夹爪处于固定状态且所述注射器旋杆所受旋转作用力大于所述预紧力时,推动所述从动夹爪沿远离所述主动夹爪方向偏转。

8、进一步的,所述预紧力设置为弹力、磁力或电磁吸附力。

9、进一步的,所述收缩机构设置为两组相互吸附的磁铁柱;

10、两组所述磁铁柱分别设置在所述主动夹爪以及从动夹爪的内部,且位于同一平面内的两个所述磁铁柱间距能够调节。

11、进一步的,所述磁铁柱均通过螺纹安装在所述主动夹爪以及从动夹爪的内部。

12、进一步的,所述从动夹爪的内侧具有第一凸起;

13、所述主动夹爪的内侧具有与所述第一凸起相抵接的第二凸起,且还具有与所述第一凸起相匹配的弧形槽;

14、当所述主动夹爪偏转时,所述第二凸起推动所述第一凸起偏转;

15、当所述从动夹爪偏转时,所述第一凸起在所述弧形槽内部转动,并与所述第二凸起分离。

16、进一步的,所述主动夹爪以及从动夹爪分别通过长连杆以及短连杆与所述底座转动连接;

17、所述长连杆以及短连杆均通过轴承与所述底座连接。

18、在另一方面,本发明还提出了一种注射器旋杆组装设备,包括支撑架、星轮盘机架、支撑盘机架以及多组上述实施例中任一项所述的注射器旋杆夹持结构;

19、所述星轮盘机架通过旋转轴转动安装在所述支撑架的顶端;

20、所述支撑盘机架固定安装在所述支撑架的外壁上;

21、多组所述注射器旋杆夹持结构呈环状等距设置在所述星轮盘机架上,且所述主动夹爪的一端延伸至所述支撑盘机架内;

22、所述支撑盘机架具有进料工位以及组装工位;

23、当所述注射器旋杆夹持结构跟随所述星轮盘机架旋转至所述进料工位时,所述主动夹爪处于偏转状态;

24、当所述注射器旋杆夹持结构跟随所述星轮盘机架旋转至所述组装工位时,所述主动夹爪处于固定状态。

25、进一步的,所述主动夹爪与所述支撑盘机架接触的一端固定连接有凸轮随动器;

26、所述支撑盘机架内形成有与所述凸轮随动器相匹配的凸轮轨道;

27、在所述进料工位处的所述凸轮轨道具有凸起段,在所述组装工位处的所述凸轮轨道具有平滑段。

28、在另一方面,本发明还提出了一种注射器旋杆安装密封控制方法,包括如下步骤:

29、提供一注射器旋杆夹持结构,采用等同于注射器旋杆与瓶体胶塞之间最大静摩擦力的预紧力,以夹持注射器旋杆;

30、控制所述注射器旋杆与对应瓶体连接;

31、牵引所述瓶体自转,以将所述注射器旋杆旋入所述瓶体内部,直至与所述瓶体瓶塞接触;

32、当所述瓶体胶塞与所述注射器旋杆之间所形成的力矩大于所述预紧力时,所述注射器旋杆与所述注射器旋杆夹持结构分离,并跟随所述瓶体同步转动。

33、进一步的,所述预紧力的测量包括如下步骤:

34、在所述注射器旋杆夹持结构的主动夹爪和从动夹爪贴合面之间形成一凹腔;

35、在所述凹腔内放置一推力测量仪,当所述注射器旋杆夹持结构闭合时,通过所述推力测量仪测量出所述预紧力。

36、进一步的,所述注射器旋杆的夹持包括如下步骤:

37、驱动所述注射器旋杆夹持结构旋转至支撑盘机架的进料工位,将所述注射器旋杆夹持结构的主动夹爪和从动夹爪沿相反方向打开;

38、将所述注射器旋杆置于所述主动夹爪和从动夹爪之间,且控制所述注射器旋杆跟随所述注射器旋杆夹持结构同步移动;

39、驱动所述注射器旋杆夹持结构旋转至支撑盘机架的组装工位,将所述主动夹爪复位关闭,且所述从动夹爪在收缩机构作用下与所述主动夹爪贴合,以包裹并夹持所述注射器旋杆。

40、相比于现有技术,本发明至少具有以下有益效果:

41、通过设置主动夹爪、从动夹爪以及收缩机构,来形成对注射器旋杆提供一预紧力的夹持结构,且主动夹爪具有偏转状态以及固定状态,利用主动夹爪与从动夹爪之间的配合关系,使得注射器旋杆未与瓶体胶塞接触时,能够持续旋入,而当注射器旋杆与瓶体胶塞接触且二者所形成的相对阻力大于预紧力时,注射器旋杆可直接与夹持结构分离,进而有效避免注射器旋杆与瓶体胶塞之间因相对转动过度,而致使瓶体胶塞的密封性能遭到破坏的情况发生,即保证在注射器旋杆安装过程中,瓶体胶塞不会产生任何程度的自转。

42、进一步的,通过星轮盘机架,使得注射器旋杆夹持结构能够跟随星轮盘机架同步旋转,并通过设置具有进料工位以及组装工位的支撑盘机架,以控制注射器旋杆夹持结构的开启以及关闭,进而可持续地控制注射器旋杆与瓶体胶塞的组装,达到提升生产速率的目的。

43、此外,通过设置凸轮随动器以及凸轮轨道,使得注射器旋杆夹持结构中主动夹爪在位于组装工位时处于固定状态,以确保当注射器旋杆所受阻力大于预紧力时,主动夹爪不会对从动夹爪的偏转形成干涉,保证工序的稳定进行。

44、进一步的,通过利用注射器旋杆夹持结构对注射器旋杆进行夹持,使得对注射器旋杆所受的预紧力能够得到监测,进而当更换不同瓶体进行组装时,能够通过测量注射器旋杆与对应瓶体瓶塞之间最大静摩擦力的方式,以对预紧力作出适应性调整,满足注射器旋杆与不同瓶体之间对应的安装需求。

45、此外,还可通过推力测量仪,以随时校验注射器旋杆夹持结构的预紧力,达到精准控制,并能够有效提高产品生产良率的目的。

- 还没有人留言评论。精彩留言会获得点赞!