凸轮激波式机器人旋转关节

本发明属于机器人结构设计,具体涉及一种凸轮激波式机器人旋转关节。

背景技术:

1、旋转关节允许连接的部件在一个轴线周围进行旋转运动,它的设计和性能直接影响到机器人的运动能力和工作效率,是工业机器人中最常见的关节类型之一。旋转关节通常由电机和减速器组成,电机提供动力,而减速器则减小电机输出的转速,增加输出的扭矩。

2、目前,市场上主流的机器人旋转关节主要有基于行星减速器的一体化关节、基于谐波类减速器和基于摆线类减速器的的一体化关节等几种。其中,基于行星减速器的一体化关节与基于谐波类和基于摆线类的一体化关节相比,体积大,功率密度低;基于谐波减速器集成的一体化关节,便于小型化且可实现高精度输出,但由于柔性元件的存在,该类关节抗冲击性能有待提升,且关节效率偏低;基于摆线类行星精密减速器的一体化关节,具有抗冲击性能强,效率高,承载能力大的优点,但减速器结构复杂,不利于小负载工况下集成设计;上述现有的一体化关节无法满足有限空间内对冲击能力和承载能力要求较高时的机器人关节使用需求。此外,现有上述的一体化关节的制动需要专用的制动部件,不但使一体化关节结构复杂,且增加了一体化关节的生产成本。

3、针对上述现有的机器人一体化旋转关节存在的问题,有必要提供一种新型的机器人用旋转关节,以求在保证抗冲击能力强、承载能力大的同时,能够保证控制精度高、结构简单紧凑,进而降低一体化旋转关节的制造成本。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种抗冲击能力强、承载能力大、控制精度高、结构简单紧凑、产业化成本低的机器人用新型旋转关节。

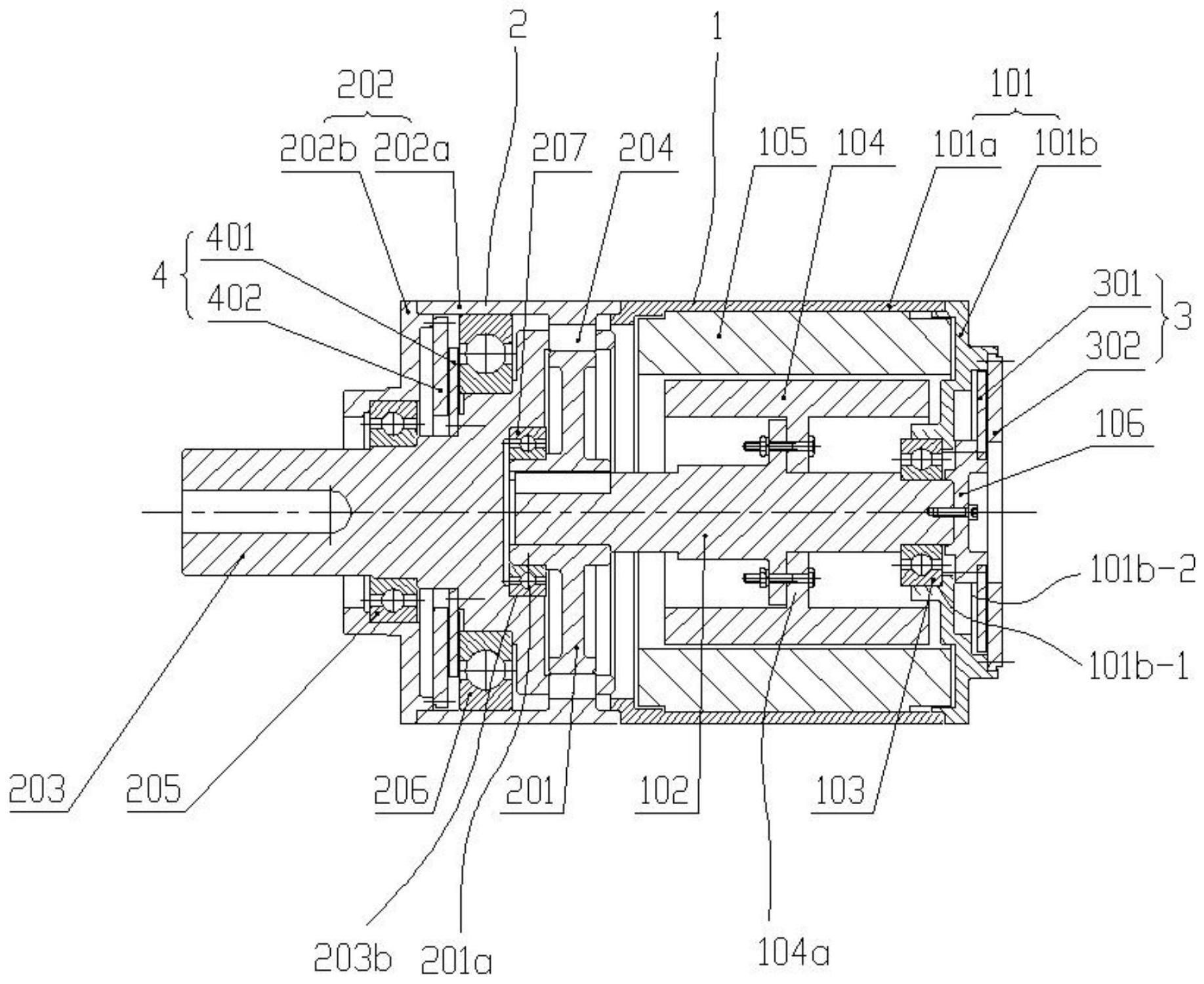

2、为实现上述目的,本发明提供如下技术方案:一种凸轮激波式机器人旋转关节,包括:电机本体,包括电机壳体座和内套安装于电机壳体座内用作旋转关节动力输入端的电机轴;减速器本体,包括凸轮激波器、减速器壳体座、活齿架和传动配合于活齿架上的滚柱活齿,所述减速器壳体座安装于电机本体上,所述活齿架安装于减速器壳体座内并用作旋转关节的动力输出端,所述减速器壳体座的后端一体成型有与滚柱活齿成线接触共轭啮合配合的内齿圈,所述凸轮激波器固定于电机轴的前端并与滚柱活齿成线接触共轭啮合连接;输入端角度编码器,集成于电机本体内用于监测电机轴的角度信号;输出端角度编码器,集成于减速器本体内用于监测活齿架的角度信号;

3、此结构设计中,通过采用基于凸轮激波活齿精密减速器的一体化旋转关节,利用凸轮激波活齿减速器线接触的啮合副形式保证了旋转关节的承载能力大,刚性更高,抗冲击能力更强;由于凸轮激波活齿减速器自身具备反向自锁功能,无需安装专用制动器、碟刹等制动装置,在功能上实现自锁,减少了功能部件,也大大减小了一体化旋转关节的轴向尺寸,使得旋转关节在具有承载能力大,抗冲击能力更强的同时保证小型化设计;通过集成设计的双编码器对输入端与输出端角度信号的检测实现闭环反馈的控制策略,保证了旋转关节的定位精度;整体结构简单,布置紧凑,承载能力好,利于降低产业化成本。

4、进一步,所述活齿架的后端沿周向均布设置有多个用于滚柱活齿安装的活齿齿槽,所述滚柱活齿以沿自身轴向前后被限位的方式卡接于活齿齿槽内;

5、此结构设计中,通过设计活齿齿槽结构完成滚柱活齿的安装,安装便捷,滚柱活齿沿正转方向推动活齿齿槽的前端面移动,抗冲击能力好。

6、进一步,所述减速器本体还包括用于对活齿架形成支撑并同轴设置的滚动轴承ⅰ和滚动轴承ⅱ;所述减速器壳体座包括减速器壳体和可拆卸连接于减速器壳体前端的减速器壳体前端盖,所述滚动轴承ⅰ安装于减速器壳体前端盖内,所述滚动轴承ⅱ安装于减速器壳体内;

7、此结构设计中,可拆卸连接的减速器壳体和减速器壳体前端盖提升了整体结构的可装配性,通过同轴设置的滚动轴承ⅰ和滚动轴承ⅱ可形成对活齿架的两点支撑,保证活齿架的装配和运行稳定性,整体结构简单紧凑。

8、进一步,所述输出端角度编码器包括输出端角度编码器定子和输出端角度编码器转子;所述输出端角度编码器定子间隔一定距离的设置于滚动轴承ⅰ的后侧并固定于减速器壳体前端盖上;所述输出端角度编码器转子间隔一定距离的设置于滚动轴承ⅱ的前侧并固定于活齿架上;

9、此结构设计中,通过将输出端角度编码器定子和输出端角度编码器转子分别集成安装在减速器壳体前端盖和活齿架上,利于实现对活齿架的角度信号检测,结构简单紧凑,同时,相应安装结构中不影响滚动轴承ⅰ和滚动轴承ⅱ的润滑和正常工作。

10、进一步,所述电机壳体座包括电机壳和可拆卸的连接于电机壳后端面上的电机后端盖;所述电机本体还包括滚动轴承ⅲ,所述滚动轴承ⅲ固定于电机后端盖上用于完成对电机轴的后端支撑;所述减速器本体还包括滚动轴承ⅳ,所述滚动轴承ⅳ同轴固定于活齿架的后端用于完成对凸轮激波器的支撑,进而完成对电机轴的前端支撑;

11、此结构设计中,通过将滚动轴承ⅲ和滚动轴承ⅳ形成对电机轴前后端的两点支撑,保证电机轴的安装和运行稳定性,同时,滚动轴承ⅳ同时形成对凸轮激波器和电机轴的支撑,即减速器本体和电机本体一体化支撑设计,可减少电机本体滚动轴承的设计数量,减少过定位的冗杂支撑,进而简化结构。

12、进一步,所述活齿架的后端面向前凹陷形成有用于滚动轴承ⅳ安装的轴承安装槽ⅰ;所述凸轮激波器的轮毂向前延伸形成有连接凸缘,所述连接凸缘配合安装于滚动轴承ⅳ内;

13、此结构设计中,通过在活齿架将向前凹陷集成设计的轴承安装槽ⅰ,可有效减少整体结构的轴向尺寸,提升结构紧凑性,利于旋转关节的小型化设计。

14、进一步,所述电机本体还包括内套安装于电机壳内的电机转子,所述电机转子的中部设有中空凸缘,所述电机轴穿过中空凸缘的中心孔并与中空凸缘固定连接;所述电机后端盖的前端面向前凸起延伸形成有用于滚动轴承ⅲ安装的轴承安装槽ⅱ,所述轴承安装槽ⅱ在轴向上部分或全部处于电机转子内;

15、此结构设计中,通过在电机转子的中部设置中空凸缘,利于实现电机轴与电机定子的固定安装,同时通过使轴承安装槽ⅱ在轴向上部分或全部处于电机转子内,可进一步减少整体结构的轴向尺寸,利于旋转关节的小型化设计。

16、进一步,所述输入端角度编码器包括输入端角度编码器定子和输入端角度编码器转子;所述电机轴的后端向后贯穿电机后端盖设置,并于电机轴的后端面上固定有编码器安装盘,所述输入端角度编码器转子同轴固定于编码器安装盘上,所述输入端角度编码器定子固定于电机后端盖的后端面上;

17、此结构设计中,通过将输入端角度编码器转子和输入端角度编码器定子分别集成安装在电机轴和电机后端盖上,利于实现对电机轴角度信号检测,结构简单紧凑,通过设置编码器安装盘利于实现对输入端角度编码器转子的安装,利用实现输入端角度编码器转子和输入端角度编码器定子的工作间距控制。

18、进一步,所述电机后端盖的后端面上设有用于容置输入端角度编码器定子和输入端角度编码器转子的阶梯孔;

19、此结构设计中,通过设置阶梯孔利于减少整体结构的轴向尺寸,进一步提升结构紧凑性。

20、进一步,所述电机壳体座前端外侧沿周向均布设置多个有法兰支耳ⅰ,所述减速器壳体座后端外侧沿周向对应多个法兰支耳ⅰ相应的设有多个法兰支耳ⅱ,法兰支耳ⅰ和法兰支耳ⅱ可拆卸连接;

21、此结构设计中,通过设置法兰支耳ⅰ和法兰支耳ⅱ利于实现电机壳体座和减速器壳体座的稳定快速连接。

22、本发明有益效果如下:

23、与现有的基于行星减速器、谐波类减速器和摆线类减速器等几种类型的一体化旋转关节相比,本发明通过集成设计的基于凸轮激波活齿减速器的一体化旋转关节,由于凸轮激波活齿减速器自身具备反向自锁功能,无需安装专用制动器、碟刹等制动装置,在功能上实现自锁,减少了功能部件,也大大减小了一体化旋转关节的轴向尺寸,在保证具有足够抗冲击能力和承载能力的同时,还能够保证整体结构简单紧凑,定位精度高,利于旋转关节的小型化设计,利于降低旋转关节的产业化成本,能够满足有限空间内对冲击能力和承载能力要求较高时的机器人关节使用需求。

24、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!