一种快速松动立柱式液压机锁紧螺母的装置及方法与流程

本发明属于立柱式液压机维修领域,特别涉及一种快速松动立柱式液压机锁紧螺母的装置及方法。

背景技术:

1、立柱式液压机是利用帕斯卡定律制成的利用液体压强传动的机械,立柱式液压机实际工作过程中,油泵将带压工作液送进入主缸上腔,主缸活塞带动冲头沿立柱向下运行,主缸下腔工作液通过主缸回油管道及液压站上相关阀门回到油箱。当上冲头下端面与放在工作台衬板上的待加工件接触时,主缸活塞就会将工作液输入的向下的压力传递到待加工件上,同时待加工工件也会产生一个向上的反作用力,传递到上横梁上,由于上横梁被四根立柱及锁紧螺母、机座所固定,最终这个反作用力变成对四根立柱的拉力。随着油泵提供工作液压强越大,施加到待加工物料上的压力越大,同时立柱承受的拉伸力也增大,在300余吨的拉力下,四根立柱就会产生变形,比原来要长2—3mm左右,即上横梁离开锁紧螺母上端面2—3mm。在主油缸回程压力释放瞬间,在巨大拉力的作用下,使上横梁以较大力冲击力砸在锁紧螺母上端面上,在每1.5分钟一个工作节拍下,很快就会损坏锁紧螺母和立柱配合丝扣,造成设备故障。

2、现有技术中,在维修时,首先调节控制油泵输出压强的溢流阀,使油泵输出压强比工艺要求压强高5%—8%,在此压力下,使立柱伸长变形量大于锁紧时的变形量,使锁紧螺母上端面与上横梁接触面产生脱离紧密接触,使用专用扳手快速将4个锁紧螺母松开,使锁紧螺母上端面与上横梁接触面产生3—5mm间隙,停止加压,关闭设备,此时上横梁下移,上横梁上端面与锁紧螺母产生1—2mm缝隙,拆卸锁紧螺母,拆解并吊移上横梁,拆解主缸检查,更换损害密封或部件。

3、然而,在设备长时间使用过程中,因主缸活塞头制造缺陷或密封件缺陷,使主缸上、下腔工作液出现串腔现象(主缸上、下腔工作液内漏),就会出现实际工作压力达不到设定工艺要求压力,拆卸主缸维修时,通过调节溢流阀已经无法使油泵输出压强达到工艺要求压强,甚至比工艺要求压强低很多,此时使用各种方法,都无法松开4个锁紧螺母。

4、按照制造厂家建议,可以使用对上横梁四个上锁紧螺母进行破坏的方法进行松动,但破坏过程中不可避免地对四根立柱产生损伤,稍不注意,还会对上横梁造成损伤,这些都是立柱液压机关键受力零件,稍有损伤就需要重新更换新件,立柱、上横梁加工制作复杂,周期长,精度要求高,给社会和企业带来较大经济损失。

技术实现思路

1、本发明的目的在于,一种快速松动立柱式液压机锁紧螺母的装置及方法,以解决现有技术在立柱液压机主缸发生内漏时,在维修过程中会对四根立柱和上横梁造成损伤,带来较大经济损失的问题。

2、为了解决上述技术问题,本发明采用如下技术方案予以实现:

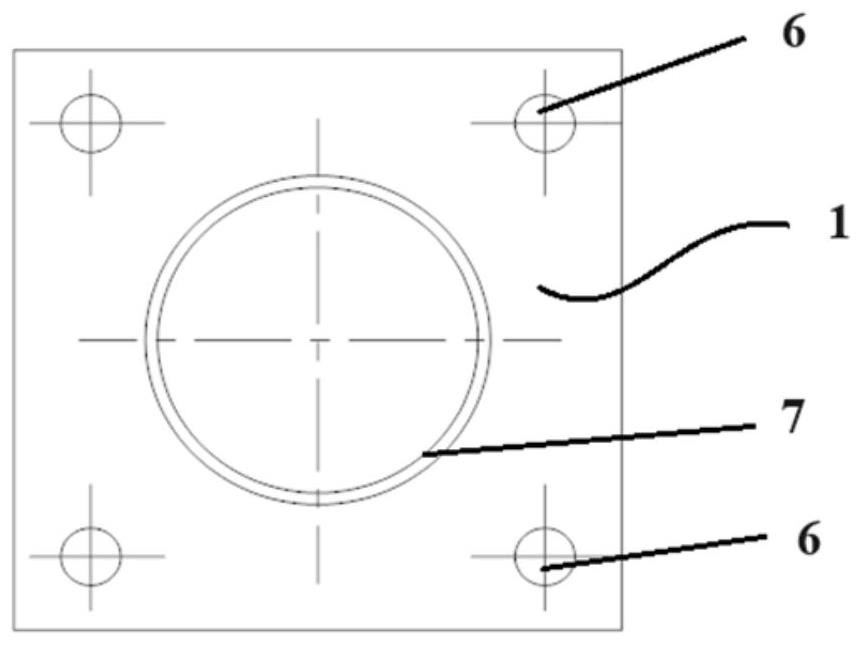

3、一种快速松动立柱式液压机锁紧螺母的装置,包括用于封堵立柱式液压机的主缸中主缸下腔的进油口的堵头,所述的堵头为纵向截面为正方形的长方体结构。

4、所述的堵头上设置有多个固定螺栓,所有所述的固定螺栓均贯穿堵头与主缸下腔固定连接。

5、所述的堵头上以纵向截面中心点为圆心开设有环形密封槽,所述的密封槽内安装有密封圈,所述的密封圈规格与进油口规格相同。

6、本发明还具有以下技术特征:

7、进一步地,所述的堵头材料选用45#钢或其他合金钢。

8、进一步地,所述的固定螺栓数量为4个,分别分布在堵头的4个角上。

9、进一步地,所述的堵头通过固定螺栓与主缸相连。

10、一种快速松动立柱式液压机锁紧螺母的方法,所述的方法基于权利要求至任一项所述的快速松动立柱式液压机锁紧螺母的装置,其特征在于:

11、步骤1,根据立柱式液压机的主缸主油管壁的厚度、立柱式液压机的液压系统设定所能提供的最高压强和进油口面积,制作堵头;使用4个固定螺栓贯穿堵头。

12、根据立柱式液压机的冲头规格和立柱式液压机允许压制工件的高度要求范围,制作辅助垫块。

13、步骤2,将辅助垫块放置在立柱式液压机的工作台上,令立柱式液压机冲头的中心轴与辅助垫块中心轴重合。

14、步骤3,启动立柱式液压机电源,使立柱式液压机的冲头紧压在辅助垫块上,将此时的状态设定为初始状态,关闭立柱式液压机电源。

15、步骤4,拆掉主缸下腔油管与主缸连接部位螺栓,将主缸下腔油管拆卸掉,将接触面擦干净。

16、步骤5,将堵头安装密封圈后,对准立柱式液压机主缸下腔的进油口,通过所有固定螺栓固定连接堵头与主缸,使得堵头密封封堵住进油口。

17、步骤6,调节立柱式液压机的控压系统使油泵输出工作液,控制输出的压强为p锁的50%,观察堵头与进油口连接处是否漏液。

18、若发生漏液,则说明堵头安装不牢固或密封圈未正确安装,立即使立柱式液压机停止工作,恢复至初始状态;等待10min后,拆卸并检查堵头及密封圈的安装情况并根据实际情况进行调整,调整后跳转至步骤5,直至不发生漏液后执行步骤7。

19、若没有发生漏液,执行步骤7。

20、步骤7,调节立柱式液压机控压系统的调压阀,使油泵输出液体压强以p锁的10%为间隔逐级升压,每次升压后均检查堵头与进油口连接处是否漏液。

21、若发生漏液则立即停机,检查堵头的安装情况并进行调整,调整完成后继续以p锁的10%为间隔逐级升压,直至油泵输出工作液压强≥p锁值。

22、若未发生漏液,继续以p锁的10%为间隔逐级升压,直至油泵输出工作液压强≥p锁值。

23、当油泵输出工作液压强≥p锁值时,恢复至初始状态,并将此时的压强记为pi,进入步骤8。

24、步骤8,通过两个操作人员配合进行立柱式液压机锁紧螺母的松动,其中一人作为操作设备人员;另一人作为松动锁紧螺母操作人员。

25、操作设备人员控制主缸液体压强升到pi,保持5—10秒;在此期间,松动锁紧螺母操作人员松动一个锁紧螺母,操作设备人员停止主缸液体加压,恢复至初始状态,等待3~5分钟。

26、步骤9,重复步骤8,直至所有锁紧螺母均已松动后恢复至初始状态,关闭立柱式液压机电源。

27、进一步地,步骤1中,堵头厚度为主缸主油管壁厚的2-2.5倍;或使用下式计算堵头厚度:

28、f=σs×δ/k

29、其中,f表示在主缸工作液内漏的情况下,施加到堵头上的压力;

30、σs表示堵头所选材料的屈服极限;

31、δ表示堵头厚度;

32、k表示安全系数,k∈4,5。

33、进一步地,k的取值为5。

34、进一步地,步骤1中,固定螺栓满足下式:

35、4fmin>p设×s

36、其中,fmin表示单个螺栓最小拉力载荷;

37、p设表示立柱液压机的液压系统设定所能提供的最高压强;

38、s表示堵头上密封圈所包围的面积。

39、进一步地,步骤1中,辅助垫块上下两平面的平行度不大于0.1mm。

40、进一步地,辅助垫块的材料选用45#钢或其他合金钢。

41、本发明与现有技术相比,具有如下技术效果:

42、(ⅰ)本发明的快速松动立柱式液压机锁紧螺母的装置,通过设计一个强度足够的堵头,在堵头四个角处设置固定螺栓,并在堵头中心位置设置有与出油口规格相同的密封圈。

43、设计堵头的作用,主要是通过油压机自身液压系统产生的压力,通过力的传递,使立柱产生伸长变形,从而松动锁紧螺母,所以堵头只能在主缸下腔油路通道实施封堵。在立柱油压机设计过程中,依据主缸下腔连接油管的作用,管道承受的液体压强较小,而当主缸上下腔出现工作液内漏,内漏最严重的时,假设主缸上下腔承受压强几乎相同,所以这个压强要远超过下腔连接油管所设计的压强,所以在选取封堵位置时必须选在主缸部分。此种设计为可靠设计,能够有效使油泵输出压强达到工艺要求压强,达到松动锁紧螺母的目的。

44、(ⅱ)本发明的快速松动立柱式液压机锁紧螺母的方法,通过使用辅助垫块使压机上冲头压实辅助垫块,再拆卸主缸下腔连接油管,安装堵头的方法,保证在拆解过程中不会使主缸下腔受到的液体压强大于设计压强,避免损坏设备;同时,通过逐次增加工作液压强的方式,确保堵头处不会产生漏液等异常情况,保证整个装置运行安全,适于工业上大规模使用与推广。

- 还没有人留言评论。精彩留言会获得点赞!