轴承检测用支撑装置的制作方法

本技术涉及轴承生产的领域,尤其是涉及一种轴承检测用支撑装置。

背景技术:

1、背衬轴承为多列圆柱滚子轴承,其本身的精度要求很高,特别是消除径向间隙后,从内径到外径的截面高度(t值),在每根轴上,相邻轴承t值的差均控制在0.002mm以内,整组控制在0.005mm之内,因此需要将背衬轴承放置在支撑架上,利用检测仪器对轴承的精度进行检测。

2、针对上述中的相关技术,发明人认为存在有以下缺陷:支撑架一般由底座和承托杆组成,需要人工将轴承搬运至套设于承托杆的周侧,而后对轴承的精度进行检测,但背衬轴承重量大,人工搬运费力,增大了人工劳动强度。

技术实现思路

1、为了改善人工将重量大的轴承搬运至承托辊的周侧费力的问题,本技术提供一种轴承检测用支撑装置。

2、本技术提供的一种轴承检测用支撑装置采用如下的技术方案:

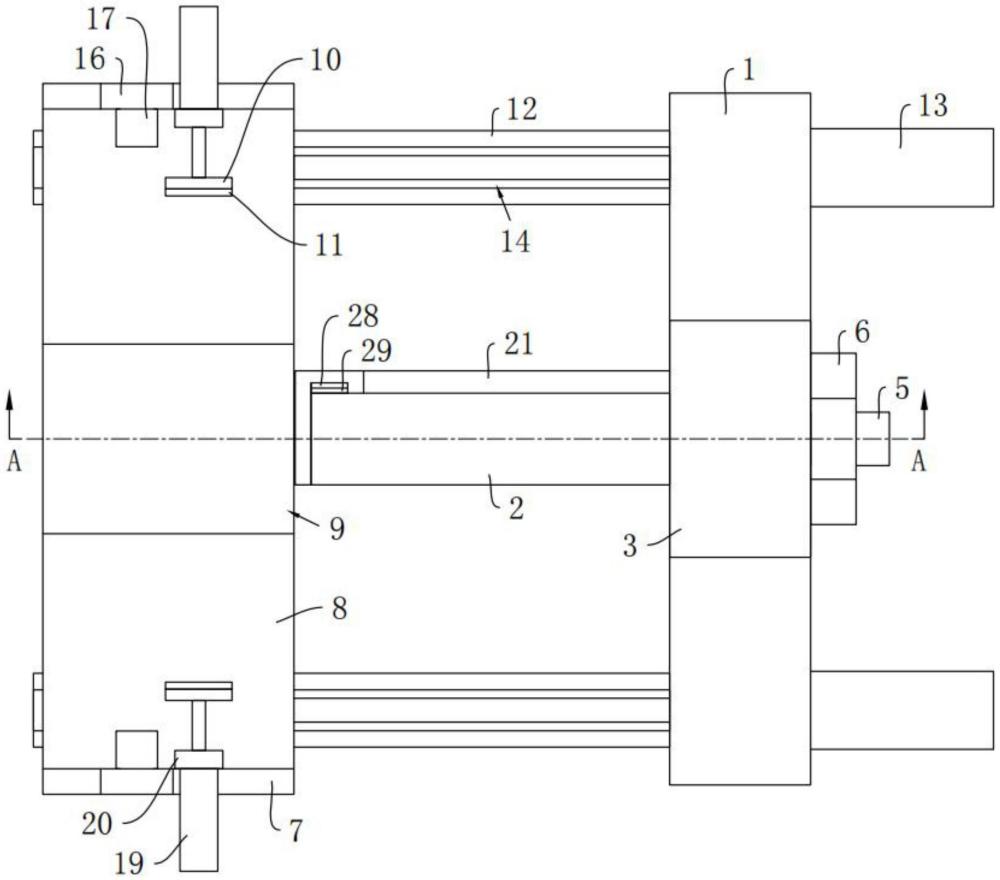

3、轴承检测用支撑装置,包括支座和多个不同型号的承托辊,所述支座固定连接有安装块,所述承托辊的轴向沿水平方向设置且与所述安装块可拆连接,所述支座滑动连接有底板,所述底板的滑移方向与所述承托辊的轴向相互平行,所述支座设置有用于驱动所述底板朝向或背离所述承托辊移动的平移组件,所述底板上沿竖直方向滑动连接有升降板,所述底板上设置有用于驱动所述升降板沿竖直方向移动的升降组件,所述升降板上滑动连接有两个夹板,两个所述夹板的滑移方向沿水平方向设置且与所述承托辊的轴向相互垂直,所述升降板上设置有用于驱动两个所述夹板夹紧或松开轴承的驱动组件。

4、通过采用上述技术方案,根据轴承的型号将不同型号的承托辊与安装块固定,安装轴承前,利用平移组件使得底板移动至离开承托辊的下方,且利用升降组件使得升降板下移至与底板抵接,接着利用吊具或人工将轴承搬运至升降板上,将轴承移动至其轴向上的竖直对称面与承托辊的轴向上的竖直对称面重合,接着利用驱动组件驱动两个夹板夹紧轴承,而后升降组件使得升降板上移至轴承与承托辊同轴,平移组件使得底板朝向承托辊移动,使得轴承移动至套设于承托辊的周侧,实现了便于将轴承安装至承托辊的周侧的效果,同理地,通过将升降板移动至承托轴承,利用两个夹板夹紧轴承,接着移动底板即可将轴承带离承托辊,避免了人工费力抬高安装轴承或费力搬下轴承,利于降低人工劳动强度。

5、可选的,所述平移组件包括多个导轨和多个第一油缸,多个所述导轨均与所述支座固定连,多个所述导轨均开设有导向槽,所述底板的下侧设置有多列滚轮,多列所述滚轮分别位于多个所述导向槽内且与所述导向槽滑移适配,多个所述第一油缸均与所述支座固定连接,所述第一油缸的活塞杆的轴向与所述承托辊的轴向相互平行且与所述底板固定连接。

6、通过采用上述技术方案,当第一油缸的活塞杆伸长时,推动底板朝向背离承托辊的方向移动,第一油缸的活塞杆收缩使得底板朝向承托辊移动,底板移动时,两列滚轮分别位于两个导向槽内滚动,使得移动底板更加省力,且导轨对滚轮具有导向限位效果,利于底板平稳地移动。

7、可选的,所述升降组件包括两个立杆,两个所述立杆均与所述底板固定连接且相对所述承托辊的轴向上的竖直对称面对称设置,所述升降板位于两个所述立杆之间且与两个所述立杆相向的两侧抵接,所述立杆固定连接有第二油缸,所述第二油缸的活塞杆沿竖直方向朝下设置且通过连接杆与所述升降板固定连接。

8、通过采用上述技术方案,利用第二油缸的活塞杆伸长或收缩,可使升降板沿竖直方向下降或上升,升降板位于两个立杆之间且与两个立杆抵接,利于升降板平稳地升降。

9、可选的,所述驱动组件包括两个第三油缸,所述升降板固定连接有两个固定块,两个所述固定块分别位于两个所述夹板相互背离的一侧,两个所述第三油缸分别与两个所述固定块固定连接,两个所述夹板相对所述承托辊的轴向上的竖直对称面对称设置,所述第三油缸的活塞杆的轴向沿水平方向设置且与所述承托辊的轴向相互垂直,所述夹板与对应的所述第三油缸的活塞杆固定连接。

10、通过采用上述技术方案,固定块位于第三油缸提供了安装位置,两个第三油缸的活塞杆同步伸长,即可使得两个夹板相向移动至夹紧轴承,两个第三油缸的活塞杆同步收缩即可使得两个夹板离开轴承。

11、可选的,所述升降板的上侧面处沿所述承托辊的轴向贯穿开设有弧形槽,所述弧形槽的竖直对称面与所述承托辊的轴向上的竖直对称面重合。

12、通过采用上述技术方案,弧形槽利于对轴承进行定位,将轴承移动至其周侧位于弧形槽处,即可使得轴承和承托辊沿其轴向的竖直对称面重合。

13、可选的,所述安装块贯穿开设有安装孔,所述承托辊同轴固定连接有螺柱,所述螺柱与所述安装孔插接适配,所述承托辊靠近所述螺柱的一端与所述安装块抵接,所述螺柱穿过所述安装孔的一端螺纹连接有螺母。

14、通过采用上述技术方案,通过将螺柱插入安装孔后拧上螺母,使得承托辊与安装块固定,以便于根据轴承的型号更换不同型号的承托辊。

15、可选的,所述支座于所述承托辊的下方处固定连接有垫板,所述垫板上可拆连接有支撑块,所述承托辊远离所述安装块的一端处沿水平方向贯穿开设有支撑槽,所述支撑槽朝向所述垫板的一侧为开口设置,所述支撑槽的底壁与所述承托辊的轴向上的水平对称面重合,所述支撑块的上端于所述支撑槽的底壁处与所述承托辊抵接。

16、通过采用上述技术方案,当升降板带动轴承移动至承托辊上后,升降板下移且底板带动升降板移动至远离承托辊,而后将支撑块与垫板固定,使得支撑块的上端于支撑槽内与承托辊抵接,利用支撑块利于对承托辊远离安装块的一端进行支撑,利于提高承托辊的结构强度,防止承托辊因负重过大而下倾变形,对轴承检测完成后,拆下支撑块,以便于底板顺利在承托辊的下方移动。

17、可选的,所述垫板上固定连接有定位块,所述定位块沿所述支撑槽的贯穿方向开设有定位槽,且所述定位槽沿竖直方向贯穿于所述定位块,所述定位块于所述支撑槽相对的两个槽壁处开设有限位槽,所述限位槽于所述定位槽的开口方向的一端为开口设置,所述支撑块相对的两侧均固定连接有限位条,两个所述限位条分别与两个所述限位槽插接适配,所述定位块于所述定位槽的槽底处固定连接有磁铁块,所述支撑块固定连接有铁片,所述铁片与所述磁铁块对准且磁吸固定。

18、通过采用上述技术方案,沿水平方向将支撑块插接于定位槽内,使得支撑块的上端插入支撑槽,且两个限位条分别插接于两个限位槽内,限位条与限位槽插接适配,利于防止支撑杆沿竖直方向移动,将支撑块移动至铁片与磁铁块磁吸固定,即可固定支撑块,沿水平方向将支撑块拉离定位槽,铁片与磁铁块分离,即可取下支撑块。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.利用弧形槽便于轴承与承托辊对准,利用升降板带动轴承沿竖直方向移动,利用底板带动升降板和轴承沿水平方向移动,以便于将轴承抬升并套设至承托辊的周侧,并且利用两个夹板夹紧轴承,驱动升降板和底板朝向背离承托辊的方向移动,即可取下轴承,避免了人工费力抬高安装轴承或费力搬下轴承,利于降低人工劳动强度;

21、2.利用支撑块利于对承托辊远离安装块的一端进行支撑,利于提高承托辊的结构强度,防止承托辊因负重过大而下倾变形,通过支撑块的两端分别沿水平方向插接于定位槽和支撑槽,以及铁片与磁铁块磁吸固定,便于安拆支撑块,以便于保证底板顺利在承托辊的下方移动;

22、3.利用两个第一油缸便于驱动底板沿水平方向朝向或背离承托辊移动,利用两个第二油缸便于驱动升降板沿竖直方向移动,利用两个第三油缸便于驱动两个夹板夹紧或松开轴承,实现了便于稳定地移动轴承的效果。

- 还没有人留言评论。精彩留言会获得点赞!