一种可自动拉料的冲孔模具的制作方法

本技术涉及pvc线槽加工设备,更具体地,涉及一种可自动拉料的冲孔模具。

背景技术:

1、pvc线槽是一种用来将电源线、数据线等线材规范的整理,固定在墙上或者天花板上的电工用具。一般线槽上都会开设多个沿着其长度方向均匀分布的穿线孔,这些穿线孔主要通过冲孔模具冲压成型。

2、如现有技术公开的一种pvc线槽安装孔加工装置,包括底座,所述底座上安装有手动压力机,所述手动压力机的模头上安装有冲头总成,所述冲头总成的下方设有冲孔底板,所述冲孔底板上与冲头总成对应处设有落料孔,所述底座上还设有用于定位pvc线槽横向位置的横向定位机构以及用于定位pvc线槽纵向位置的纵向定位机构。

3、上述技术方案也是一种冲孔模具,由于在对线槽冲孔的过程中需要保持线槽的连续进给,才能在线槽上加工出多个沿着线槽的长度方向均匀分布的线孔。上述技术方案中线槽的进给是需要人工手动驱动的,也就是通过人工手动推动线槽向出料的方向移动,而人工手动驱动线槽的方式较为耗费人力,而且人工无法准确的控制线槽每次进给的距离,在一定程度上也会降低线孔的位置精度。

技术实现思路

1、针对上述现有技术中人工手动驱动线槽进给的方式耗费人力,而且无法准确控制线槽进给距离而导致线孔的位置精度较低的问题,本实用新型提供了一种可自动拉料的冲孔模具,可代替人工驱动线槽移动,实现一边进料一边冲孔,更加节省人力,还可提高线孔的位置精度。

2、为解决上述技术问题,本实用新型提供的技术方案是:

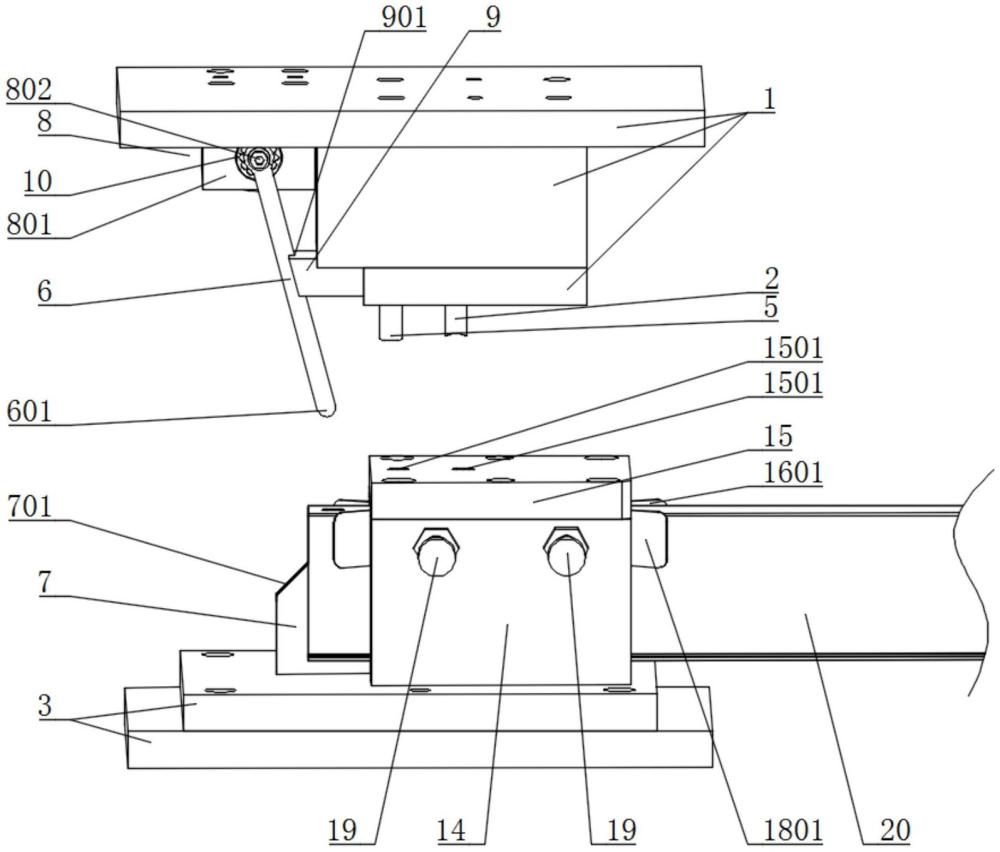

3、一种可自动拉料的冲孔模具,包括上模和下模,所述上模包括用于与压力机连接的上模座,所述上模座靠近所述下模的一侧设有凸模;所述下模包括下模座,所述下模座靠近所述上模的一侧设有凹模,还包括拉料组件,所述拉料组件包括与所述安装座连接的复位驱动组件和与所述上模座转动连接的拉料杆,所述拉料杆的旋转轴线垂直于所述凸模与所述凹模的连线;所述下模座靠近所述上模座的一侧设有斜楔,所述斜楔位于所述凹模的出料一侧,可以理解的是,所述凹模的出料一侧指向所述斜楔的方向也就是线槽进给的方向;所述斜楔上设有用于与所述拉料杆的一端抵接的斜面,所述斜面远离所述凹模的一端与所述下模座存在间距,所述斜面远离所述凹模的一端与所述下模座的间距较另一端小;所述拉料杆在初始状态下,其用于与斜面抵接的一端与所述下模座的连线经过所述斜面;所述复位驱动组件用于驱动所述拉料杆转动至初始状态。

4、上述技术方案在实施时,包括以下步骤:

5、1、先在线槽需要冲孔的一面上开设一个初始线孔,然后将线槽需要冲孔的一面放置在凹模与凸模之间,使初始线孔暴露在斜面与拉料杆靠近斜面的一端之间,并且拉料杆靠近斜面的一端与下模座的连线经过初始线孔;

6、2、接着压力机驱动上模座向靠近下模座的方向运动,在这个过程中拉料杆的一端会穿过初始线孔与斜面抵接;随着上模座继续向靠近下模座的方向运动,拉料杆与斜面保持抵接并且向斜面远离凹模的一端移动,拉料杆沿着斜面移动的过程会发生不断发生转动,从而对线槽的线孔内壁产生一个推力,使线槽得以向前移动;

7、3、拉料杆与斜面抵接的一端移动到斜面远离凹模的一端并且脱离斜面后,线槽停止向前移动;此时拉料杆保持脱离斜面时的状态并且随着上模座一同继续向靠近下模座的方向运动,直到凸模与线槽抵接并且穿过线槽与凹模接合,从而在线槽上形成线孔;

8、4、接着压力机驱动上模座向远离下模座的方向运动,使凸模与凹模分离,并且拉料杆与线槽分离,然后复位驱动组件驱动拉料杆沿着相反方向转动至初始状态;此时线槽上冲压的线孔位于拉料杆靠近斜面的一端与下模座的连线上,在下一次合模时拉料杆便可穿过该线孔来拉动线槽向前移动。

9、上述技术方案在合模过程中可先拉动线槽,实现线槽的自动进给,线槽移动到位后再对线槽进行冲孔,相对于人工驱动线槽进给的方式来说,更加节省人力,而且线槽每次进给的间距一致,可提高所冲压的线孔的位置精度。

10、其中,所述复位驱动组件可以是现有技术中的任何旋转驱动机构,例如电机驱动机构、齿轮齿条驱动机构、同步带驱动机构和旋转气缸等等。

11、优选地,所述复位驱动组件包括与所述上模座连接的安装座、转动轴和涡卷弹簧,所述转动轴与所述安装座转动连接且所述转动轴的旋转轴线垂直于所述凸模与所述凹模的连线,所述拉料杆与所述转动轴连接;所述涡卷弹簧套设在所述转动轴外部且所述涡卷弹簧的内端与所述转动轴连接,所述涡卷弹簧的外端与所述安装座连接。拉料杆的一端抵接着斜面移动的过程中,拉料杆自身发生转动并且带动转动轴旋转,转动轴旋转的同时对涡卷弹簧产生扭力,使涡卷弹簧沿着自身螺旋方向扭转并且储存弹性势能;拉料杆脱离斜面后,拉料杆和转动轴均停止转动;当上模座向远离下模座的方向移动至拉料杆脱离线槽时,拉料杆不受外力,涡卷弹簧则释放能量并对转动轴产生相反方向的扭力,使转动轴沿着反向转动并带动拉料杆转动至初始状态。涡卷弹簧可以在受力扭转时储存大量的弹性势能,并且在释放能量时提供高弹性的回复力使拉料杆旋转复位,相对于旋转驱动机构来说结构更加简单,成本更低。

12、优选地,所述上模座上设有抵接件,所述抵接件位于所述拉料杆与所述凸模之间,所述拉料杆在初始状态下与所述抵接件抵接。设置抵接件可限制拉料杆的转动范围,确保在合模时拉料杆与斜面抵接后只沿着拉动线槽前进的方向转动。

13、优选地,所述转动轴的外部套设有若干个滚动轴承,所述滚动轴承的外圈均与所述安装座连接。设置滚动轴承可以减少转动轴转动过程中所受的摩擦阻力,使拉料杆的转动更加顺畅。

14、优选地,所述安装座外部连接有壳体,所述转动轴或所述壳体上可拆卸连接有密封盖,所述壳体与所述密封盖之间形成封闭腔,所述涡卷弹簧位于所述封闭腔内且所述涡卷弹簧的外端与所述壳体连接,也就是所述涡卷弹簧的外端通过与所述壳体连接而与所述上模座连接。设置壳体和密封盖避免外部杂质污染涡卷弹簧或进入涡卷弹簧内影响涡卷弹簧的正常工作,以此延长涡卷弹簧的使用寿命,并且壳体和密封盖都可拆卸,方便涡卷弹簧的维修和更换。

15、优选地,所述拉料杆靠近所述斜面的一端设有用于与所述斜面抵接的弧形部。弧形部与斜面的接触面积更小,有利于减少拉料杆与斜面之间的摩擦。

16、优选地,所述斜面上设有用于与所述拉料杆抵接的导向槽,所述导向槽从所述斜面靠近所述凹模的一端向另一端延伸。拉料杆的一端可沿着导向槽从斜面靠近凹模的一端移动到另一端,从而避免拉料杆的一端在斜面上发生偏移而带动线槽一同偏移,这样可使线槽保持在同一直线方向上前移,因此可进一步提高所冲压的线孔的位置精度。

17、优选地,所述下模座靠近所述上模的一侧上设有第一限位座和第二限位座,所述第一限位座和所述第二限位座通过第三限位座连接,所述第三限位座上设有供所述凸模穿过的通腔,这样在合模过程中,凸模先穿过通腔再穿过线槽,最后与凹模接合。所述第一限位座、所述第三限位座、所述第二限位座和所述下模座之间形成供线槽穿过的限位腔,所述凹模位于所述限位腔内。限位腔可限制线槽的活动范围,避免线槽在进给过程中脱离凹模。

18、优选地,所述第一限位座与所述凹模之间设有第一定位板,所述第一限位座上螺纹连接有若干根第一调节杆,所述第一调节杆的轴线均平行于所述第一限位座与所述第二限位座的连线,所述第一调节杆的一端均与所述第一定位板转动连接;所述第二限位座与所述凹模之间设有第二定位板,所述第二限位座上螺纹连接有若干根第二调节杆,所述第二调节杆的轴线均平行于所述第一限位座与所述第二限位座的连线,所述第二调节杆的一端均与所述第二定位板转动连接。由于不同规格尺寸的线槽宽度大小不同,宽度较小的线槽容易在限位腔内发生晃动,通过转动第一调节杆和第二调节杆来调节第一调节杆和第二调节杆伸入限位腔的长度,从而调节第一定位板和第二定位板的间距,并利用第一定位板和第二定位板对线槽的两侧进行限位,便可满足不同规格尺寸的线槽的限位需求。

19、优选地,所述第一定位板远离所述斜楔的一端设有第一导向部,所述第一导向部的末端与所述第二定位板的间距较另一端大;所述第二定位板远离所述斜楔的一端设有第二导向部,所述第二导向部与所述第一定位板的间距较另一端大。可以理解的是,第一导向部的末端指的是第一导向部远离第一定位板的一端,第二导向部的末端指的是第二导向部远离第二定位板的一端,这两端的间距大于第一定位板与第二定位板的间距。在冲孔之前,线槽先经过第一导向部与第二导向部的间距较大的一端,再穿到第一定位板和第二定位板之间。设置第一导向部和第二导向部可方便快速定位到第一定位板和第二定位板之间。

20、本实用新型的有益效果:在合模过程中,拉料杆的一端可穿过线槽上已有的线孔与斜面抵接并沿着斜面移动,从而拉动线槽向前移动一定距离,实现线槽的自动进给,相较于人工手动驱动的方式更加节省人力,并且线槽的每次进给的距离一致,可提高所冲线孔的位置精度;利用涡卷弹簧驱动拉料杆旋转复位,涡卷弹簧可在拉料杆拉动线槽时储能,在拉料杆脱离线槽时释能而驱动拉料杆自动复位,其结构相较于旋转驱动机构更加简单,成本更低;利用第一定位板和第二定位板对线槽进行限位,并且第一定位板和第二定位板的间距可调,可满足不同规格的线槽的限位需求。

- 还没有人留言评论。精彩留言会获得点赞!