一种开箱剪刀的制作方法

本技术涉及剪刀,更具体地,涉及一种开箱剪刀。

背景技术:

1、剪刀是日常生活中常用的一种工具,主要利用剪片的开合达到剪裁的目的,具体是通过压弯的工序使得靠近刃尖处的剪片形成一定程度的错位,此时剪刀从打开到闭合的过程中,靠近刃尖处的剪片的内表面之间相互间距减小使得摩擦力和咬合能力逐渐增大,并在剪片闭合时其摩擦力和咬合力达到最大,剪片这样的结构有利于提升对物品的剪切能力。

2、在生活中往往对剪刀有多功能的需求,譬如切割一些纸张或者拆箱等。在上述使用中,一般把剪片的剪刃刃尖部分施加在被切物体上,利用刃尖的锋利度完成需求。一般的剪刀只具备普通的剪裁功能,因此在切割时候往往是需要较大角度地打开两片剪片,利用其中一片剪片的刃尖完成切割,但是在这样的情形下剪片的剪刃完全暴露,增加了在切割时的使用风险。同时,在切割物品时需要通过抓握切割刀片对侧的部分,此时也增加了另一侧剪片对使用者划伤的风险。基于以上问题,目前市面上常见的具有切割功能的剪刀都不需要使剪片打开较大的角度,从而可避免操作者的使用风险。剪片在处于闭合状态下通过使剪片形成错位从而使其中一个剪片的刃尖外露,这样就避免了剪片对使用者划伤的风险,也方便操作。但剪刀处于剪裁的闭合状态时,靠近刃尖处的剪片的摩擦力和咬合力最大,再进一步地使剪片错位,需要在此摩擦力最大的状态下进行操作,使用者需要施加较大的作用力克服上述摩擦,使用不便。

技术实现思路

1、本实用新型的目的是为克服现有的具有切割功能的剪刀在调整剪片错位以实现切割功能时需要克服较大的摩擦力而导致使用不便的问题,提供一种开箱剪刀,不需要施加较大作用力就能够使剪片从剪切模式切换至切割模式,同时该剪刀方便操作而且结构简单。

2、为达到上述目的,本实用新型采用的技术方案是:

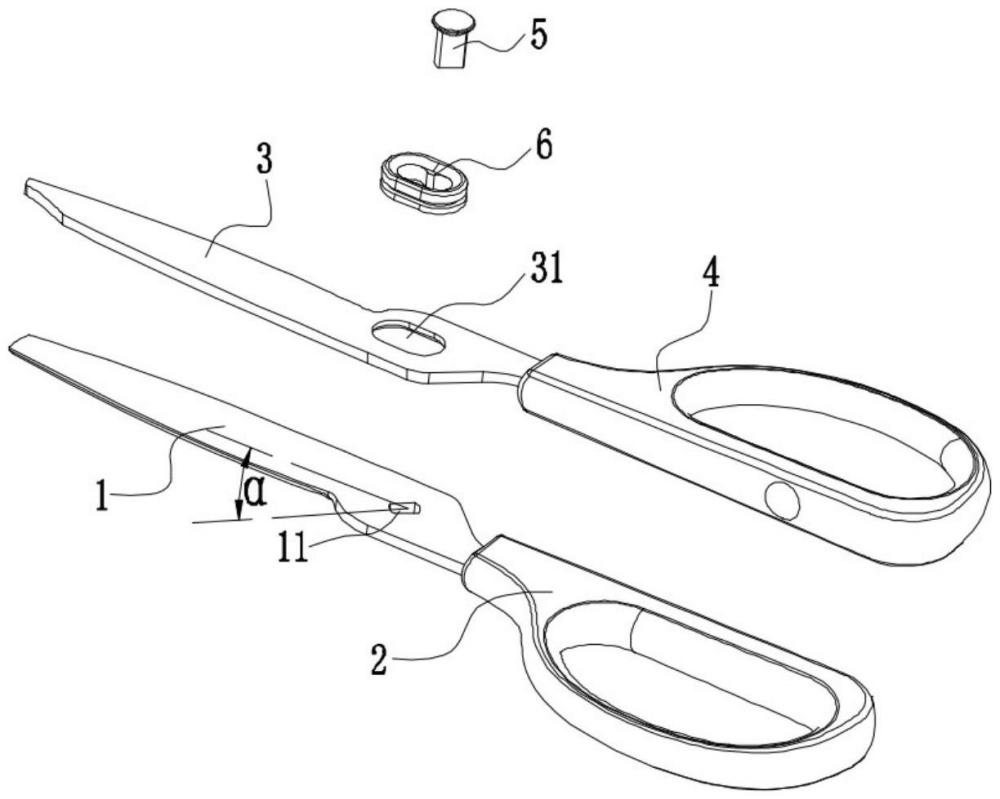

3、一种开箱剪刀,包括第一剪片、第一手柄、第二剪片、第二手柄、连接钉,所述第一剪片与所述第一手柄连接,所述第二剪片与所述第二手柄连接,第一剪片通过所述连接钉与第二剪片铰接;还包括切换机构,第一剪片上设置有连接孔,第二剪片上设置有安装孔,所述切换机构装设于所述安装孔;所述连接钉穿过切换机构后与所述连接孔插接;转动第一剪片或第二剪片使两者打开,可使连接钉相对于切换机构滑动,第一剪片的端部与第二剪片的端部之间产生高度差形成错位。

4、上述方案中,剪刀包括剪切模式和切割模式,当处于剪切模式时候,连接钉位于切换机构的一侧,此时第一剪片和第二剪片的刃尖对齐,实现剪切功能;当需要转换成切割模式时候,先打开两个剪片使其形成一定的角度,然后滑动其中第一剪片或第二剪片使连接钉进入切换机构的另一侧并再次闭合两剪片使其贴合,此时两剪片的刃尖之间产生高度差形成错位,从而使得一侧剪片的刃尖外露,实现切割功能。上述结构的剪刀,通过打开两剪片实现剪切和切割状态之间的转换,减少了剪片之间的摩擦,使用者不需要施加较大的作用力就能克服剪片在闭合状态下的最大摩擦力,提升了使用体验。需要说明的是,在打开两剪片角度切换至切割模式后,两剪片之间只要实现高度差即可,可以是第一剪片高于第二剪片,也可以是第二剪片高于第一剪片,后续对相关结构进行详细描述。同时在切换至切割状态时,滑动其中一剪片使连接钉进入切换机构的另一侧并再次闭合两剪片,此时两剪片也不一定闭合至完全贴合也能形成高度差。

5、进一步地,所述切换机构中开设有错位孔与枢转孔,所述错位孔与所述枢转孔通过限位通道连通;所述连接钉与错位孔或枢转孔插接;当连接钉与枢转孔插接时,剪刀处于剪切模式;当连接钉与错位孔插接时,剪刀处于切割模式。错位孔用于切割模式,当连接钉与错位孔插接时,第一剪片与第二剪片之间具有高度差,可使第一剪片或第二剪片的刃尖外露,从而便于实现剪刀的切割功能;枢转孔用于剪切模式,当连接钉与枢转孔插接时,第一剪片和第二剪片的刃尖对齐,从而便于实现剪切功能;限位通道的设置可便于剪刀在剪切模式与切割模式之间进行灵活切换。

6、进一步地,所述限位通道的孔径小于错位孔及枢转孔的孔径。限位通道还具备限位功能,通过对限位通道的孔径及错位孔及枢转孔的孔径进行相应设置,使剪刀必须在人为进行打开一定角度的情况下,才能实现剪切模式与切割模式的切换,一方面可提升使用时的安全性,另一方面,也可以使剪刀在摩擦力较小的情况下进行模式的切换,提升使用体验感。

7、进一步地,所述错位孔与所述枢转孔的孔径相等。孔径相等的错位孔与枢转孔可便于在进入了剪切模式或切割模式下,第一剪片与第二剪片进行相对转动,以实现剪刀的打开与闭合。

8、进一步地,所述连接钉包括相互连接的钉帽与钉体,所述钉体包括枢转部与滑动部,所述枢转部为两个,两个枢转部分别装设于所述滑动部的两侧;定义枢转部所在方向为长度方向,与长度方向垂直的方向为宽度方向,滑动部的宽度小于所述限位通道的孔径,枢转部与滑动部的长度之和大于限位通道的孔径且小于错位孔及枢转孔的孔径。钉体用于使第一剪片与第二剪片实现转动连接的基础上,通过改变钉体在切换机构中的位置,可实现剪刀在剪切模式与切割模式的灵活切换;滑动部的设置可便于连接钉在错位孔与枢转孔之间位置的切换,滑动部的尺寸与限位通道的尺寸相适配,以实现连接钉与切换机构的相对滑动,从而实现第一剪片与第二剪片的对齐或错位;枢转部的设置既能便于第一剪片与第二剪片之间的相对转动,以实现剪刀的开合,又能使连接钉在一定的角度下才能顺利通过限位通道,避免剪切模式与切割模式出现非人为的随意切换。钉帽用于提升钉体与切换机构之间连接的可靠性。

9、进一步地,所述连接孔的形状与所述钉体的形状相吻合,连接孔沿枢转部所在的长度方向与所述剪刀在闭合状态下的中轴线呈一倾斜角度α设置。倾斜角度α决定了剪刀从剪切模式转换至切割模式时的打开角度,当第一剪片与第二剪片打开,并在两者角度达到与α角相吻合时,可使得连接钉的钉体在枢转孔和错位孔之间为直线滑动,实际上,通过使切换机构相对于连接钉滑动进而使连接钉在枢转孔与错位孔之间切换,使得剪刀可顺利地实现状态转换的操作,保证在操作中两剪片没有任何叠合,操作者不需要克服剪片之间的摩擦力,提升使用体验感。

10、进一步地,所述倾斜角度α满足:0°<α<180°。倾斜角度可根据需要进行相应设置,从而达到只要第一剪片与第二剪片相对打开,非处在完全叠合状态下进行剪切模式与切割模式的转换,进而达到减小摩擦力,提升使用体验感的作用。优选地,倾斜角度α为90°或45°,也可以为其他数值,只要稍微错开即可实现状态的转换,同时操作者需要克服的摩擦力也能小于两剪片完全叠合时的摩擦力。

11、进一步地,所述枢转部与所述滑动部一体成型。一体成型的枢转部与滑动部可便于生产制作。优选地,所述滑动部为方形体,所述枢转部为弧形体。可将钉体从一个圆柱结构进行切割,以形成整体的滑动部与枢转部。

12、进一步地,所述切换机构顶部设有第一抵接部,所述钉帽底部设有第二抵接部,所述第二抵接部可与所述第一抵接部抵接吻合。优选地,第一抵接部可为斜面滑道,第二抵接部可为与斜面滑道相适配的斜面,当钉体与切换机构插接时,钉帽底部与切换机构的顶部抵接,提升连接钉与切换机构连接的可靠性。

13、进一步地,所述第一剪片靠近所述第一手柄位置设有用于对剪片打开角度进行限位的第一限位部,所述第一限位部可与所述第二剪片外侧抵接。当将第一剪片相对于第二剪片打开一定角度时,第一限位部与第二剪片抵接,此时可起提醒作用,在此状态下,限位通道、枢转孔和错位孔三者在同一水平线上,使得连接钉的钉体在枢转孔和错位孔之间为直线滑动,使得剪刀可顺利地实现状态转换的操作,保证在操作中两剪片没有任何叠合,操作者不需要克服剪片之间的摩擦力,提升使用体验感。

14、进一步地,所述第二剪片朝向第一剪片侧设有第二限位部,所述第二限位部可与所述第一限位部卡接限位。当连接钉在错位孔内向闭合方向旋转至两片剪片重合的切割状态时,第二剪片上的第二限位部与第一剪片上的第一限位部卡合,使两剪片之间的移动产生一定的阻力,以防止剪片意外打开。优选地,所述第一限位部为凸点,所述第二限位部为凹槽。

15、本实用新型的有益效果如下:

16、1、剪刀在闭合状态下其摩擦力最大,在先的实现切割功能的剪刀,都是在此摩擦力最大的状态下进行操作,左右错位或者上下错位均需要克服此摩擦力,这样对使用者来讲使用体验较差,也容易损坏剪片。本实用新型在功能切换中(剪切模式-切割模式,切割模式-剪切模式)剪片之间相互打开然后闭合,不需要克服两剪片在闭合状态下时所产生的最大摩擦力,操作简便。打开剪片,使得剪片之间形成夹角,通过切换机构使得剪片之间形成高度差即可从剪切模式切换至切割模式。

17、2、切换机构包括枢转孔和错位孔,连接钉通过移动至不同的孔位从而使第一剪片与第二剪片形成错位,实现剪切模式和切割模式的切换。

18、3、限位通道连接枢转孔和错位孔,限位通道与连接钉配合,用以限制剪片在剪裁和切割模式下在枢转孔与错位孔之间的移动。

19、4、利用第一剪片上的第一限位部使两剪片在打开一定的角度,并且使限位通道、枢转孔和错位孔三者在同一水平线上时,才能实施状态转换的操作,保证在操作中两剪片只有少部分甚至完全没有任何叠合,操作者需要克服很少甚至不需要克服剪片之间的摩擦力即可实现剪切模式与切割模式的转换。

20、5、通过对连接钉钉体的枢转部、滑动部的形状及尺寸以及切换机构的错位孔、枢转孔和限位通道的形状及尺寸进行限制以实现连接钉在切换机构中不同位置的灵活切换。

21、6、第一剪片的第一限位部,使得连接钉的钉体在枢转孔和错位孔之间移动时为直线滑动,提升使用体验感。

22、7、第一剪片的第一限位部和第二剪片的第二限位部在剪切模式下的卡合,有利于阻止剪片之间的相互移动,使剪刀维持在闭合状态,提升使用安全性。

- 还没有人留言评论。精彩留言会获得点赞!