一种用于机器人关节弹性驱动器的扭转弹簧的制作方法

本技术属于机器人,具体涉及一种用于机器人关节弹性驱动器的扭转弹簧。

背景技术:

1、科技发展日新月异,技术更迭风云变幻,机器人技术取得长足发展,尤其是仿人机器人、服务机器人、康复机器人、协作机器人等具有柔性关节的机器人的研究发展迅速。而仿生驱动技术是此类机器人领域的研究热点之一,由于人体关节由节律收缩运动的肌肉驱动,既具有快速响应能力,又具有一定的柔顺性,使得人体与导致人或其他动物在运动、安全与能源效率等方面远远超过传统机器人系统,因此仿照人体关节的驱动机理来研究适用于机器人关节的驱动器,对于提高机器人运动的稳定性具有重要意义。现有的机器人关节处的驱动器通常采用刚性驱动器或是柔性驱动器,刚性驱动器由电机等驱动装置直接驱动关节运动,可实现关节力或位置的快速准确控制,但关节缺少柔性,容易受到外界冲击力的破坏,而弹性驱动器是一种能够实现柔性输出的驱动单元,通过在电机和负载之间串联弹簧等具有一定弹性的储能元件,使关节具有柔性,来使驱动和负载之间具有柔性缓冲,且此种弹性驱动器克服了刚性连接在碰撞等冲击载荷下容易造成操作对象或机器人本身零部件损坏的缺点,具有被动柔顺性、阻抗低、抗冲击、力感知、精确力控制等优点,是实现机器人智能交互的有效方案,受到越来越多研究人员的青睐。具体来说,弹性驱动器包括弹性元件(如弹簧)、伺服电机、减速器和连杆,减速器输出端与负载端之间安装弹性元件,对外界扰动进行缓冲,并通过控制弹性元件的压缩量对关节的输出力矩进行控制,使系统具有柔顺耦合;但是现有的弹性驱动器的弹簧等弹性元件传递动力具有一定的时滞性,会大大影响系统的响应速度,并且存在着扭力输出控制不精确,无法满足设计需求的缺点,同时由于弹簧其体积偏大,会占用较大的空间,难以在弹性驱动器内进行合理布置,并且还存在着其输出端输入端较难与负载对接等缺点,因而无法满足相关弹性驱动器的设计需求。

2、为了解决上述弹性驱动器内弹性元件所存在的缺陷,现有的生产厂商开展了对于平面式弹簧结构的探索研究;现有的平面式弹簧结构,通常包括内环、外环以及连接在两者之间并沿内环中心线轴对称的两弹性体所组成;该平面弹簧虽然有通过扭转输出的特性,然而其为非镜像对称结构,在施加正负扭矩时其扭转角度与输出扭力呈非线性关系,难以达成精确的扭力输出控制,同时力矩感应度较差;并且此种结构各部件连接处的牢固性较差,当这种平面式弹簧受较大扭力形变时,各部件的连接处常存在应力集中的问题,使得整体结构的承载能力欠佳并存在连接处断裂造成弹簧损坏的风险,也无法保障扭矩输出时的稳定性。

3、鉴于上述已有技术,有必要对用在仿生机器人关节上的弹性驱动器之扭转弹簧的结构加以合理的改进。为此,本技术人作了有益的设计,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现思路

1、本实用新型的目的在于提供一种结构紧凑、强度高且便于制造的用于机器人关节弹性驱动器的扭转弹簧,有助于通过优化结构从而提升扭力输出能力并达成精确的扭力输出控制目的以及优越的柔性输出性能,有利于实现各部件连接处的牢固性以及平滑顺畅从而保障扭矩输出时的稳定性并提升结构强度与承载能力。

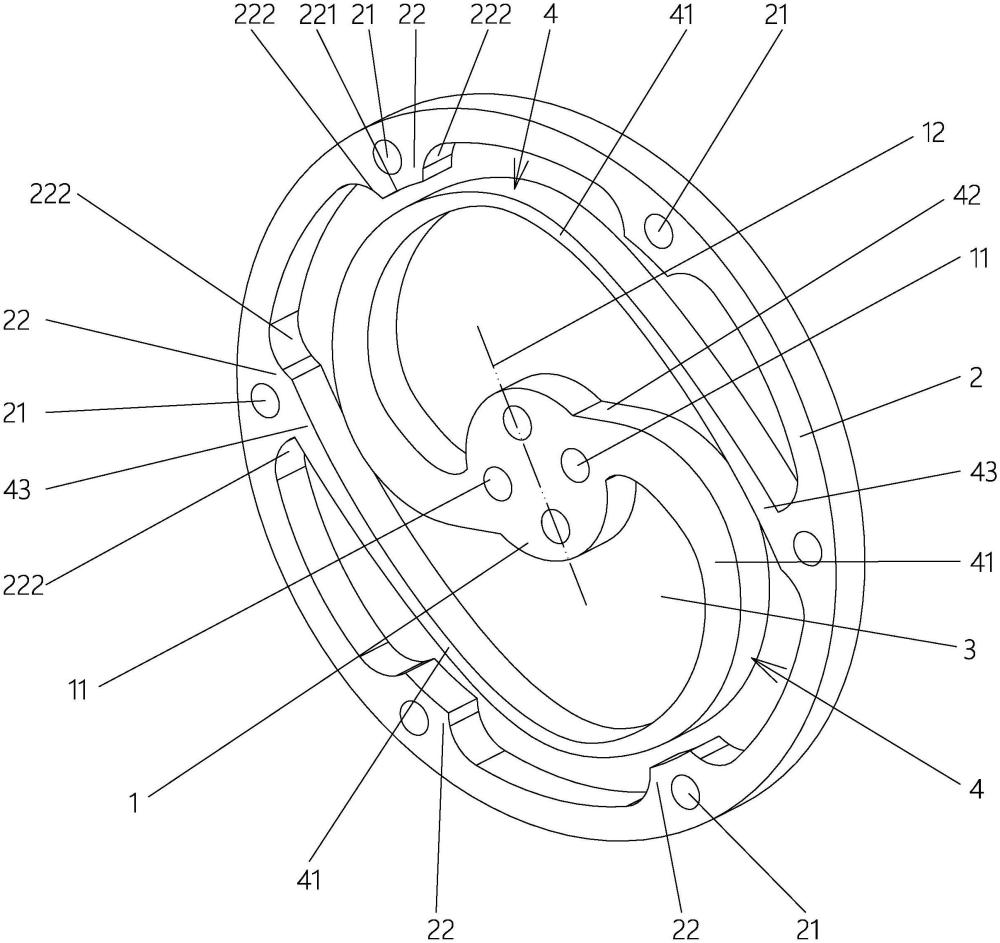

2、为了达到上述目的,本实用新型所提供的技术方案是:一种用于机器人关节弹性驱动器的扭转弹簧,包括:内圈板,在所述内圈板上沿其周向间隔开设有多个贯穿其厚度方向的内圈板安装孔,在该内圈板上界定有穿过其中心点的内圈板径向中心线;外环,该外环设置在所述内圈板之外并与该内圈板同轴设置,且在该外环与内圈板之间形成有容置空间,在所述外环的本体上同样沿其周向间隔开设有贯穿其厚度方向的外环安装孔,而在所述外环的内周侧壁上凸设构成有至少两个外环连接体,多个所述外环连接体沿着外环的周向间隔布设并朝向所述内圈板凸设,且所述外环连接体设置在外环本体上对应于所述外环安装孔的位置处;一对弹性扭转体,该对弹性扭转体用于将内圈板与外环连接形成为一体,该对弹性扭转体设置在所述容置空间之中且两者沿着所述内圈板径向中心线中心对称设置,两个弹性扭转体与所述内圈板以及外环均处于同一水平面上,两个所述弹性扭转体的一端端部连接至所述内圈板的外周侧壁上,而两个弹性扭转体的另一端端部则连接至各自所对应的外环连接体,且所述弹性扭转体具备有一扭转体弧形段,该扭转体弧形段呈类u字形构造,该扭转体弧形段先从其与内圈板的连接处朝向所述的外环延伸后折弯延伸连接至所述外环连接体。

3、在本实用新型的一个具体的实施例中,所述弹性扭转体还包括有一内圈板连接端部与一外环连接端部,所述内圈板连接端部与外环连接端部分别构成在所述扭转体弧形段的两端端部;所述内圈板连接端部连接在所述内圈板的外周侧壁上,而所述外环连接端部则连接至各自所对应的外环连接体上。

4、在本实用新型的另一个具体的实施例中,所述扭转体环形段宽度从内圈板连接端部至外环连接端部逐渐减小。

5、在本实用新型的又一个具体的实施例中,所述内圈板连接端部和所述内圈板的中心点的连线与外环连接端部和所述内圈板的中心点的连线之间形成为一夹角α,该夹角α为大于120度并小于180度的钝角。

6、在本实用新型的再一个具体的实施例中,所述弹性扭转体的扭转体弧形段整体为非对称式设计。

7、在本实用新型的还有一个具体的实施例中,所述内圈板安装孔的数量为四个,且四个所述内圈板安装孔之间呈90度间隔布设。

8、在本实用新型的进而一个具体的实施例中,所述外环连接体与外环安装孔的数量均为六个,且六个所述外环连接体之间均60度间隔布设;且所述外环连接体具备有一外环连接体内边沿端以及形成在该外环连接体内边沿端两侧的外环连接体圆倒角侧边部,所述外环连接体内边沿端能够与所述弹性扭转体的外环连接端部连接在一起,而所述外环连接体圆倒角侧边部的设置能够使得外环连接体与外环本体之间的连接实现圆角平滑过渡。

9、在本实用新型的更而一个具体的实施例中,所述内圈板、外环与一对弹性扭转体为一体成型结构。

10、在本实用新型的又进而一个具体的实施例中,所述内圈板、外环与一对弹性扭转体均由不锈钢、铍青铜或高分子弹性材料制成。

11、在本实用新型的又更而一个具体的实施例中,所述内圈板、外环与一对弹性扭转体的厚度均相同,且所述弹性扭转体各处的厚度均匀一致。

12、本实用新型提供的技术方案的技术效果在于:首先,本实用新型通过在内圈板与外环之间设置一对中心对称的弹性扭转体,弹性扭转体与内圈板以及外环上的外环连接体实现连接,此结构能够保障扭转弹簧具备稳定可靠的扭力输出能力,并使得扭转弹簧的扭转角与输出扭力之间构成为线性关系,从而达成精确的扭力输出控制目的以及优越的柔性输出性能,满足诸如康复机器人关节、机械臂中弹性驱动器精确控制扭力输出、保持内在柔性的工作需求以及轻量化体积小的需要,另外,由于此扭转弹簧构成为平面结构,其在承受扭力时可产生大范围的转动角度,从而进一步提升扭力输出性能,提升适用范围;第二,通过在外环的内周侧壁上凸设能够与弹性扭转体连接在一起的外环连接部,并且外环连接部两侧与外环之间形成有圆弧形状的外环连接部,连接处平缓顺畅,弹性扭转体的扭转体弧形段呈类u字形弧形构造,在确保扭转弹簧具有稳定准确的柔性输出特性的同时,有效减少应力集中的情况,保障扭矩输出时的稳定性并提升结构强度与承载能力,有效延长此扭转弹簧的使用寿命;第三,通过在内圈板与外环上分别开设内圈板安装孔与外环安装孔,驱动器能够通过内圈板安装孔以及外环安装孔实现与内圈板以及外环的固定连接,连接牢固可靠,结合紧密,进一步保障扭簧弹簧的扭力输出效果。

- 还没有人留言评论。精彩留言会获得点赞!