一种大型轴流转桨式水轮机拆解方法及装置与流程

本发明涉及水轮机领域,具体为一种大型轴流转桨式水轮机拆解方法及装置。

背景技术:

1、水轮机是把水流的能量转换为旋转机械能的动力机械,属于流体机械中的透平机械,轴流式水轮机是水流由轴向进人转轮,沿其叶片自轴向流出,将水流能量转换为机械能的反击式水轮机,按其转轮叶片能否转动又分为轴流转桨式和轴流定桨式,轴流转桨式水轮机转轮体作用是在其轮毂上装置叶片,在其内部装置叶片操作机构,上部与转轮端盖或水轮机主轴相连,下部与转轮底盖及泄水锥相连,对水轮机的转轮拆解时还需要对转轮处的叶片进行拆解。

2、常见的水轮机的叶片有两种,一种是呈“s”形的弯曲叶片,另一种是直线叶片,呈叶片形状,现有的拆卸方式是割除叶片螺栓上的封板,拆掉密封条及压密封,水轮机的重量和体积较大,需要吊机通过绳索将叶片吊起,而起吊弯曲叶片时,叶片与转轮的一端重力大于另一端,各部分受力也不同,不仅会导致起吊时不平衡,造成对叶片损伤,而且会导致起吊时容易发生晃动,容易对周边辅助工作的人员造成事故隐患。

技术实现思路

1、针对现有技术的不足,本发明提供了一种大型轴流转桨式水轮机拆解方法及装置,解决了以上背景技术中提出的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:

3、根据本发明的方面,提供一种大型轴流转桨式水轮机拆解方法,包括以下步骤:

4、s1、转轮解体前试验;

5、s2、拆转轮盖;

6、s3、拆桨叶密封和叶片;

7、s4、拆活塞盖、拆活塞;

8、s5、拆操作架;

9、s6、拆枢轴;

10、s7、拆拐臂和连杆机构。

11、转轮解体前试验具体步骤如下:

12、s11:安装打压工具,将转轮操作油管打压工装装好,准备3根高压软管;

13、s12:接好液压系统,叶片密封试验油压0.5mpa,用压力油操作叶片使之转动,每小时2~3个全行程,检查各组合缝有无漏油现象。桨叶动作试验,开启和关闭的最低油压不大于额定工作压力的15%,试验1小时;

14、s13:叶片密封试验油压1.5mpa,用压力油操作叶片使之转动,每小时2~3个全行程,检查各组合缝有无漏油现象。桨叶动作试验,开启和关闭的最低油压不大于额定工作压力的15%,试验1小时,记录在实验表中;

15、s14:试验完成后,将所有叶片进水边及出水边全关位置肩部叶片压板螺栓拆除,避免全关后,桨叶叶片密封压板螺栓不能拆除,最后将桨叶关至全关位置;

16、s15:检查记录各部位磨损、异常情况,测量桨叶内外轴套、活塞杆轴套等轴套磨损情况并记录,检查桨叶密封等各部位密封情况并记录,检查转轮与水轮机轴结合面等部位锈蚀、气蚀情况并记录,检查各部位止动挡块固定情况并记录。

17、优选的:拆转轮盖具体步骤如下:

18、s21:在桨叶上或者轮毂上安装操作平台方便人员施工;

19、s22:使用电加热棒加热拉伸螺栓后,用专用工具将螺栓拧松;

20、s23:松开所有螺栓后,将转轮盖吊起,脱离活塞杆后,放置在安装间;

21、s24:转轮盖与转轮体之间的销必须做标记与销孔对应。

22、优选的:拆桨叶密封和叶片具体步骤如下:

23、s31:拆除或者吊走操作平台,分四瓣拆除叶片密封压环,去除螺柱孔里的环氧树酯,松压环螺栓,将可完全拆出的密封压环拆出;

24、s32:将叶片密封各件逐一拆出;

25、s33:割除叶片螺栓上的封板,拆掉密封条及压密封,用气刨机开始刨叶片封板,使用螺栓加热棒加热桨叶螺栓,使用专用扳手打松,然后使用工装将其拧出,留下上部中间一颗;

26、s34:安装桨叶叶片吊具,在叶片进水及出水边肩部点焊焊接挡块;

27、s35:使用千斤顶顶出时调整叶片夹具葫芦使得千斤顶受力最小,对称拆卸叶片,最后两块时,要将其余四个枢轴拐臂用葫芦锁住,防止吊最后一块桨叶时叶片翻到,或者使用千斤顶将叶片支住,吊完所有叶片。

28、优选的:拆活塞盖、拆活塞具体步骤如下:

29、s41:打开活塞腔打压工具阀门缓慢排油,操作架缓缓下落至桨叶全开态,并使用加热棒加热方式拆除螺栓,留下对称四个;

30、s42:使用4个千斤顶顶住活塞端盖,松剩余四个螺栓;

31、s43:将千斤顶对称下方,操作架用4个10t葫芦保持住高度;

32、s44:将操作杆与转轮一起吊离,用另一辆行车将活塞端端盖吊走。

33、优选的:拆操作架具体步骤如下:

34、s51:拆开转轮盖后,检查叶片的耳柄螺母止动块是否完好;

35、s52:测量导向块与轨道垫板间隙,拆耳柄螺栓上的螺母;

36、s53:然后将耳柄装上吊耳专用工具,使用桥机挂着,然后用5t葫芦将枢轴挂住,松开耳柄螺栓;

37、s54:将拐臂放入到最下部后卡住,将六个耳柄螺栓与螺母全部拆开,拆除操作架卡环,用吊环螺钉吊出操作架。

38、优选的:拆枢轴具体步骤如下:

39、s61:先拆除枢轴和拐臂之间的螺栓,每个枢轴上两颗;

40、s62:先安装专用工具,拆出枢轴,将六个连杆机构和拐臂分别吊出转轮体。

41、优选的:拆拐臂和连杆机构具体步骤如下:

42、s71:吊出连杆机构和拐臂后做详细检查,检查开口销是否有损坏、螺母是否有松动、螺栓是否有变形、断裂等情况、连接板是否与连接销脱离、连接板是否有断裂、两个连接板间距离是否变大、耳柄螺栓上的螺纹是否有损坏、耳柄螺栓是否有裂纹或断裂等情况、拐臂与枢轴的销是否完好、叶片与枢轴的销是否完好;

43、s72:完成以上检查后再完全拆除连杆机构并检查以下内容:连杆销轴套是否完好无损、连杆销是否完整、耳柄螺栓上的轴套以及拐臂上的轴套是否完好无损、连接板有无缺陷。

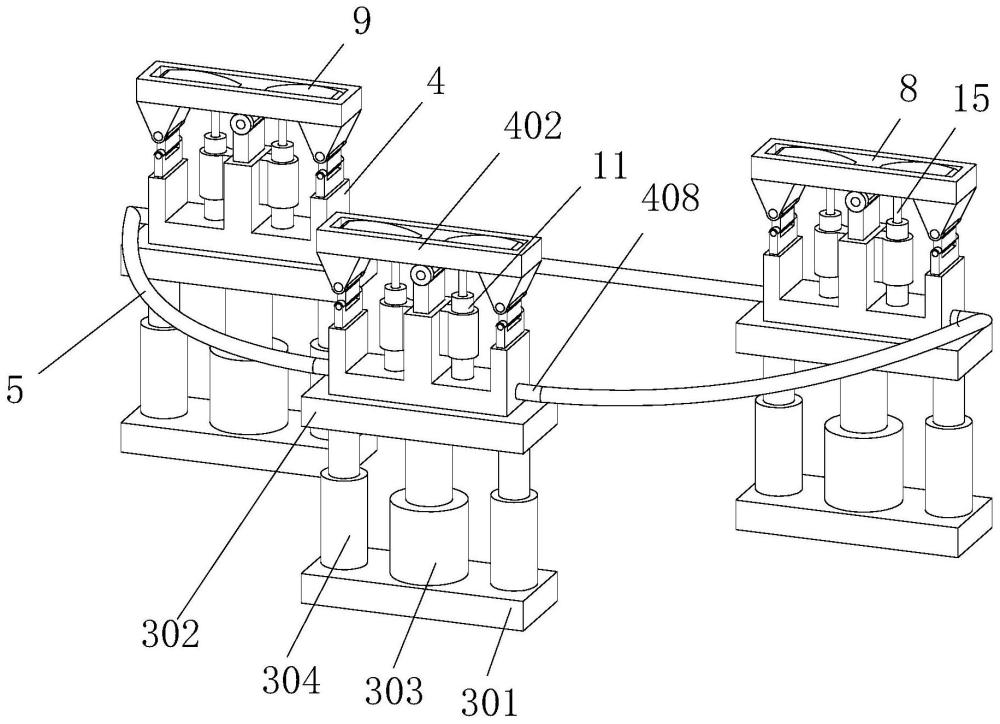

44、根据本发明的另一方面提供一种大型轴流转桨式水轮机拆解装置,包括对叶片辅助拆卸的三个吊带和三个支撑机构,每个支撑机构均由底座、支撑座、千斤顶、伸缩杆组成,三个支撑座的上表面均固定连接有液压装置,液压装置位于转轮叶片的下方,液压装置由液压通道、平衡板、两个梯形块、两个连接件、连接块、主升降块、两个副升降块、两个连接管组成,液压通道呈“e”字形,且内部相互连通,连接块和两个梯形块均与平衡板固定连接,主升降块和两个副升降块均与液压通道滑动连接,两个连接件的上端分别与两个梯形块铰接,两个连接件的底端分别与两个副升降块的上端固定连接,平衡板转动时可以通过两个梯形块、两个连接件分别带动两个副升降块反向移动,主升降块的上端与连接块的底端铰接,多个连接管两两之间均固定连通有液压管,三个液压通道、三个液压管的内部均装有液压油,每个主升降块的底面均固定安装有第一密封垫,每个主升降块的底面均固定安装有第二密封垫,第一密封垫和第二密封垫均与液压通道的内壁紧密接触,每个连接管的内部均固定安装有安全阀,多个安全阀受力时均以顺时针方向打开。

45、优选的:三个所述吊带分别与转轮叶片的三个端部连接,通过外界的三组链条分别与三个吊带的上端固定连接,通过外界的吊机与三组链条连接,每个平衡板的内部均开设有安装槽,每个安装槽的内部均铰接有两个对称的推板,每个安装槽的内底壁均开设有两个相对称的槽口,每个液压通道的中端均固定安装有两个相对称的套筒,每个套筒的内部均插接有插杆,每个插杆的底端均固定连接有活塞,每个活塞均与其相靠近的套筒滑动连接,插杆和活塞可以沿着套筒的内壁直线往复移动,多个插杆分别位于多个槽口的内部,每个插杆的上端均固定连接有凸块,每个凸块均与其相靠近的推板接触,每个所述推板均呈弧形状,每个推板的弧面均设置为粗糙面,且靠近凸块的弧面设置为光滑面,每个凸块的均呈弧形状,且其弧面设置为光滑面。

46、优选的,三组所述伸缩杆的上端分别与三个支撑座固定连接,其底端分别与三个底座固定连接,三组千斤顶的上端分别与三个支撑座固定连接,其底端分别与三个底座固定连接。

47、与现有技术相比,本发明具备以下有益效果:

48、1、该大型轴流转桨式水轮机拆解装置,转轮叶片的质和体积巨大,需要三个支撑装置分别控制液压装置上升,并能够使三个平衡板与转轮叶片的三个端点接触,并对转轮叶片进行支撑,三个液压通道和三个液压管的内部均装有液压油,三个液压通道内部的液压油处于互通的状态,当转轮叶片呈s状时,转轮叶片会存在曲率,平衡板可以利用转轮叶片的曲率,发生倾斜,首先受力的平衡板就会带动与其对应的两个副升降块反向移动,液压油就会被推至压力较小的位置,并使该位置的主升降块和副升降块上升,直至与其对应的平衡板与转轮叶片接触,使转轮叶片受力平衡,转轮叶片的曲率越小,平衡板倾斜的角度也就越小,使平衡板能够始终与转轮叶片保持较大的接触面积,对不同曲率的转轮叶片进行稳定支撑,避免起吊时容易发生晃动,便于工作人员对转轮叶片进行拆卸。

49、2、该大型轴流转桨式水轮机拆解装置,通过平衡板内部设置的两个呈弧形状的推板,并且当平衡板受力倾斜时,其中一个推板下降,并对与其对应的凸块施压,其中一个套筒内液压增大,并将液压油传递至受压较小的位置,其中部分液压油可以传递至另一搁套筒内,起到增压的作用,进而可以使高处的推板对转轮叶片起到挤压的作用,从而能够起到辅助支撑的作用,避免拆卸转轮叶片时出现晃动的情况,当三个平衡板同时稳定后,三组推块开始顶住三组推板,并使推板与转轮叶片始终支撑。

50、3、该大型轴流转桨式水轮机拆解装置,通过设置三组安全阀,可以起到自动泄压的作用,管道内的介质压力升高超过设定的安全压力时,能够自动开启并排出一部分介质,以此来防止介质压力超过规定的安全值,确保液压装置的正常工作和安全性,并且其打开方向为顺时针方向,使三个液压装置和三个液压管之间的液压油可以按照顺时针方向流动,避免液体乱流而出现不稳定的情况。

- 还没有人留言评论。精彩留言会获得点赞!