一种高扭矩密度的双刚轮谐波减速机关节模组的制作方法

本发明涉及减速装置,尤其涉及一种高扭矩密度的双刚轮谐波减速机关节模组。

背景技术:

1、机器人关节模组是协作机器人、移动机器人等小型机器人的核心部件,通过减速机与电机构成模块化的关节模组,实现机器人快速便捷的装配和维护。目前机器人关节模组正被越来越多地应用于服务类机器人行业中,因而对机器人关节模组的小尺寸、轻重量、高转矩密度、高可靠性等性能有着严格的要求。

2、现有技术中的机器人关节模组多为采用单刚轮结构谐波减速机与无框力矩电机的集成化设计,其中,单刚轮结构谐波减速机柔轮的薄壁柔性环结构使得整个模组的轴向长度过长,无法得到最紧凑的空间布局,并且其柔轮抗屈曲变形能力弱,极大地限制了整个模组的负载能力和抗冲击能力。另外,单刚轮谐波减速机中独立的十字交叉滚子轴承限制了模组的集成度、尺寸和重量,无法满足模组小型化和轻量化的需求。除此之外,现有模组大多不使用扭矩传感器,或仅在模组输出法兰贴置应变片,导致整个模组力矩反馈精度低,模组无法对变化的力矩信息做出及时准确的反应。

技术实现思路

1、本发明的目的是提供一种高扭矩密度的双刚轮谐波减速机关节模组,其能够满足模组小尺寸、轻重量、高转矩密度、高力矩反馈精度的使用需求。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

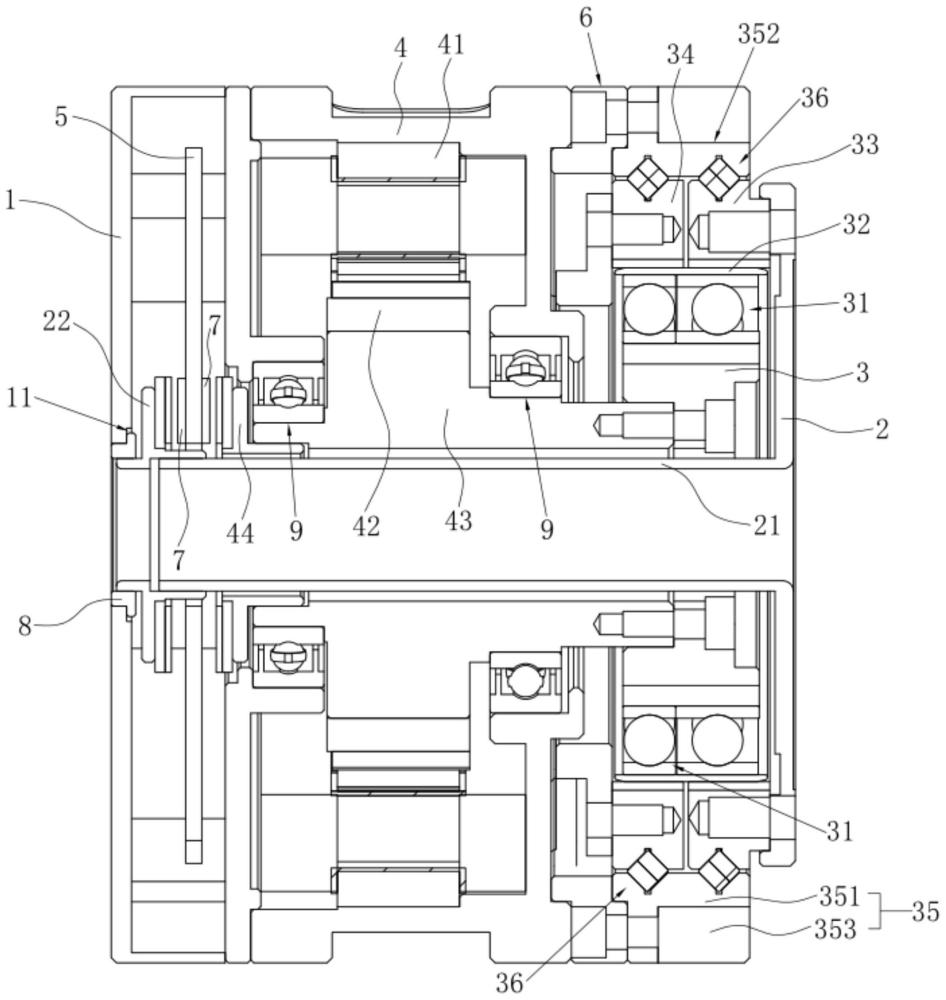

3、一种高扭矩密度的双刚轮谐波减速机关节模组,包括前端盖和后端盖,所述前端盖和后端盖之间设有谐波减速机和电机;

4、所述谐波减速机包括波发生器、柔性轴承、柔轮、输出端刚轮、固定端刚轮和十字交叉滚子轴承,所述柔性轴承安装在波发生器的凸轮上,所述柔轮呈环形直筒状套装在柔性轴承外,所述柔轮外齿与输出端刚轮及固定端刚轮内齿啮合,且一个同齿数啮合、一个差齿数啮合;所述十字交叉滚子轴承包括轴承外圈,所述输出端刚轮和固定端刚轮均作为十字交叉滚子轴承的内圈,且所述输出端刚轮及固定端刚轮的外壁和轴承外圈的内壁之间均设有交叉滚子;

5、所述电机包括电机外壳、定子、转子和电机轴,所述定子固定安装在电机外壳内,所述转子固定安装在电机轴上,所述波发生器与电机轴固定连接,所述前端盖与电机外壳连接,所述转子连接有驱动其带动电机轴驱动波发生器转动的伺服驱动板;

6、所述输出端刚轮与后端盖固定连接,所述固定端刚轮远离输出端刚轮的一侧连接有扭矩传感器,所述扭矩传感器与伺服驱动板通信反馈连接;所述扭矩传感器包括内圈、外圈和弹性应变片,且内圈与固定端刚轮连接,外圈与轴承外圈及电机外壳连接,所述弹性应变片设置在内圈和外圈之间。

7、通过采用上述技术方案,伺服驱动板控制转子带动电机轴转动,电机轴带动波发生器转动,谐波减速机的工作原理与现有技术中相同。当模组受到旋转方向的扭矩以及轴向方向的弯矩作用时,扭矩传感器的弹性应变片发生弹性变形,可根据所测的形变量计算出扭矩传感器受到的力矩大小。在输出端刚轮受到外部扭矩时,将扭矩传递给柔轮、柔性轴承和波发生器,继而通过柔轮和固定端刚轮的啮合将扭矩传递给固定端刚轮,扭矩传感器的内圈与固定端刚轮连接,外圈与轴承外圈及电机外壳连接,这样可以通过弹性应变片的变形检测到来自固定端刚轮的谐波减速机扭矩。其中,固定端刚轮通过对应的交叉滚子与十字交叉滚子轴承的轴承外圈连接,实现固定端刚轮和轴承外圈之间可以相对旋转,从而保证扭矩传感器可以产生轻微变形。

8、另外,固定端刚轮和对应交叉滚子及轴承外圈形成一列十字交叉滚子轴承,输出端刚轮和对应交叉滚子及轴承外圈形成另一列十字交叉滚子轴承,两列交叉滚子轴承不仅能够共同为谐波减速机提供弯矩承载力,而且固定端刚轮对应的这列十字交叉滚子轴承还可以为扭矩传感器提供弯矩承载力,可使得扭矩传感器仅发生来自旋转方向的形变,不会受弯矩方向形变产生的信号干扰,因而可以大大提高扭矩传感器检测模组旋转扭矩的反馈精度。

9、进一步地,所述轴承外圈包括轴承钢本体和铝合金镶嵌体,所述轴承钢本体靠近后端盖的一端设有台阶环槽,所述铝合金镶嵌体嵌装在台阶环槽内;所述交叉滚子安装在轴承钢本体内圈,所述电机外壳和扭矩传感器外圈均与轴承钢本体连接。

10、通过采用上述技术方案,轴承外圈由轴承钢本体和铝合金镶嵌体构成,且交叉滚子、电机外壳和扭矩传感器均与轴承钢本体安装连接,这样在保证轴承外圈刚性的同时,降低轴承外圈的重量,即进一步降低模组的重量,从而提高模组的扭矩密度。

11、进一步地,所述电机轴为中空结构,所述后端盖连接有与其一体成型且与电机轴同轴的通线管,所述通线管靠近后端盖的一端为开口结构,远离后端盖的一端穿过电机轴靠近前端盖。

12、通过采用上述技术方案,通线管便于模组的中空走线,通线管与后端盖一体成型,便于快速安装使用。

13、进一步地,所述通线管靠近前端盖的一端安装有输出端编码器,所述电机轴靠近前端盖的一端安装有电机编码器,所述输出端编码器和电机编码器与伺服驱动板通信反馈连接,且所述输出端编码器位于前端盖和电机编码器之间。

14、通过采用上述技术方案,电机编码器和输出端编码器可以分别获取模组输入端和输出端的角度信息,形成闭环控制,双编码器获取信息更精准,提高模组的位置控制精度。

15、进一步地,所述伺服驱动板内置时设置在前端盖和电机外壳之间,所述输出端编码器和电机编码器分别位于伺服驱动板两侧,且所述伺服驱动板上设有输出端编码器和电机编码器的编码器读数头。

16、通过采用上述技术方案,伺服驱动板内置,编码器读数头安装在伺服驱动板上,模组的走线最为简洁,方便中空走线,整个模组的体积可以更小,且连接器数量减少,可以有效降低故障率,提高模组的可靠性。

17、进一步地,所述伺服驱动板外置时设置在前端盖远离电机外壳的一侧,所述前端盖和电机外壳之间设有读数头安装板,所述读数头安装板上设有输出端编码器和电机编码器的编码器读数头。

18、通过采用上述技术方案,编码器读数头安装在读数头安装板上,伺服驱动板外置,可以进一步缩短模组的长度,减少体积,且伺服驱动板工作时发热,将其外置可以减小模组的发热。另外,伺服驱动板外置还可以根据不同的用户需求,配置不同功能的驱动器,实现专机专用,达到降本增效的效果。

19、进一步地,所述输出端编码器和前端盖之间设有耐磨圈,所述前端盖上设有与耐磨圈配合的安装环槽。

20、通过采用上述技术方案,耐磨圈不仅可以大大减小输出端编码器的摩擦阻力,还能够起到防尘、防水、防漏油的密封作用。另外,后端盖的通线管较长,谐波减速机在受力时会发生轻微变形,耐磨圈还可以对输出端编码器起到支撑作用,避免输出端编码器发生位移影响检测精度。

21、进一步地,所述输出端编码器和电机编码器为磁编码器或光电编码器中的一种或多种。

22、通过采用上述技术方案,光电编码器具有精度高、响应快、抗干扰能力强、性能稳定可靠等特点,磁编码器具有优异的抗冲击和振动特点,比光电编码器体积更小、成本更低,可以根据实际使用需求选择磁编码器或光电编码器作为输出端编码器和电机编码器,选择灵活,适用范围广。

23、进一步地,所述电机外壳两端和电机轴两端之间分别设有深沟球轴承,且两个所述深沟球轴承分别靠近波发生器和前端盖。

24、通过采用上述技术方案,两个深沟球轴承共同起到支撑电机和谐波减速机的作用,保证整个模组的运动精度和稳定性。

25、综上所述,本发明具有以下有益效果:

26、1、本发明中谐波减速机的固定端刚轮、输出端刚轮和十字交叉滚子轴承的轴承外圈及对应的交叉滚子组成两列十字交叉滚子轴承,固定端刚轮和输出端刚轮分别作为两列十字交叉滚子轴承的内圈,且共用同一个轴承外圈,一体化设计不仅大幅提高了模组的弯矩承载能力,省去了两个轴承内圈的重量和体积,使得整个模组更加轻量化和小型化,而且使得谐波减速机的轴向长度仅相当于一个十字交叉滚子轴承的宽度,大幅缩短谐波减速机的轴向长度,实现模组的超薄化;

27、2、本发明中谐波减速的固定端刚轮、输出端刚轮和十字交叉滚子轴承一体化设计,在保证十字交叉滚子轴承弯矩承载力的前提下,增大固定端刚轮和输出端刚轮的内齿节圆半径,同时增大柔轮的外齿节圆半径,增大柔性轴承内外圈与钢球的半径尺寸,从而可以将谐波减速机的扭转刚性提升30%以上,实现大幅提高整个模组的扭转密度;

28、3、本发明中固定端刚轮、输出端刚轮和轴承外圈构成双列十字交叉滚子轴承,在保证十字交叉滚子轴承弯矩承载力的前提下,可以缩小交叉滚子的直径和长度,增大交叉滚子的数量,在保持紧凑性、提高刚性和旋转精度的同时,降低了交叉滚子和滚道的摩擦力矩,从而降低模组的摩擦阻力,减小启动转矩,提高运动控制精度;

29、4、本发明中扭矩传感器与双列十字交叉滚子轴承连接,不仅可以准确测量模组扭转方向上受到的力矩,还可以抵消弯矩变形给扭矩传感器带来的信号干扰,进而为模组传动的精度控制提供保障;

30、5、本发明中轴承外圈由轴承钢本体和铝合金镶嵌体构成,在满足模组刚性的同时,进一步降低模组重量,提高模组扭转密度;

31、6、本发明中伺服驱动板可以采用内置和外置两种方式,便于模组的灵活设计,可在不同的机器人应用场景下获得最佳的驱动控制效果。

- 还没有人留言评论。精彩留言会获得点赞!