一种新型滑移门中铰链的制作方法

本发明涉及汽车配件领域,具体涉及一种新型滑移门中铰链。

背景技术:

1、滑移门中铰链是滑移门与车体中导轨配合的部件,一方面滑移门中铰链承载滑移门的重量,另一方面滑移门中铰链作为滑移门开启或关闭的枢纽。

2、相关技术中,一种滑移门中铰链包括固定支架、旋转支架、滚轮支架、第一导向滚轮、第二导向滚轮和承重轮。固定支架固定连接于滑移门,旋转支架的一端铰接于固定支架,另一端固定滚轮支架。第一导向滚轮和第二导向滚轮水平转动连接于滚轮支架,承重轮竖向转动连接于滚轮支架,且承重轮位于第一导向轮和第二导向轮连线中点的正下方。第一导向滚轮和第二导向滚轮均和中导轨的导向槽适配,用于对滑移门的滑移进行导向,承重轮和中导轨的承重面接触,用于承载滑移门。

3、当中铰链经过中导轨的直线段时,第一导向轮旋转中心和第二导向轮旋转中心的连线位于中导轨中心线的上方,承重轮位于中导轨的中心线上方。但是,当中铰链经过中导轨的圆弧段时,第一导向轮旋转中心和第二导向轮旋转中心的连线不在中导轨圆弧段中心线的上方,而承重轮始终在第一导向轮旋转中心和第二导向轮旋转中心的连线正下方。因此,当中铰链经过在中导轨的圆弧段时,承重轮在第一导向轮和第二导向轮的带动下沿圆弧段的径向偏离中导轨的中心线,使得承重轮和中导轨的承重面之间产生滑动摩擦。这种滑动摩擦会加剧承重轮的磨损,降低中铰链使用寿命,同时滑动摩擦很容易产生异响,两种故障都会直接影响客户用车体验。

技术实现思路

1、本技术提供一种新型滑移门中铰链,可以降低承重轮的磨损,同时减少承重轮经过中导轨圆弧段时滑动摩擦产生的异响,优化客户的用车体验。

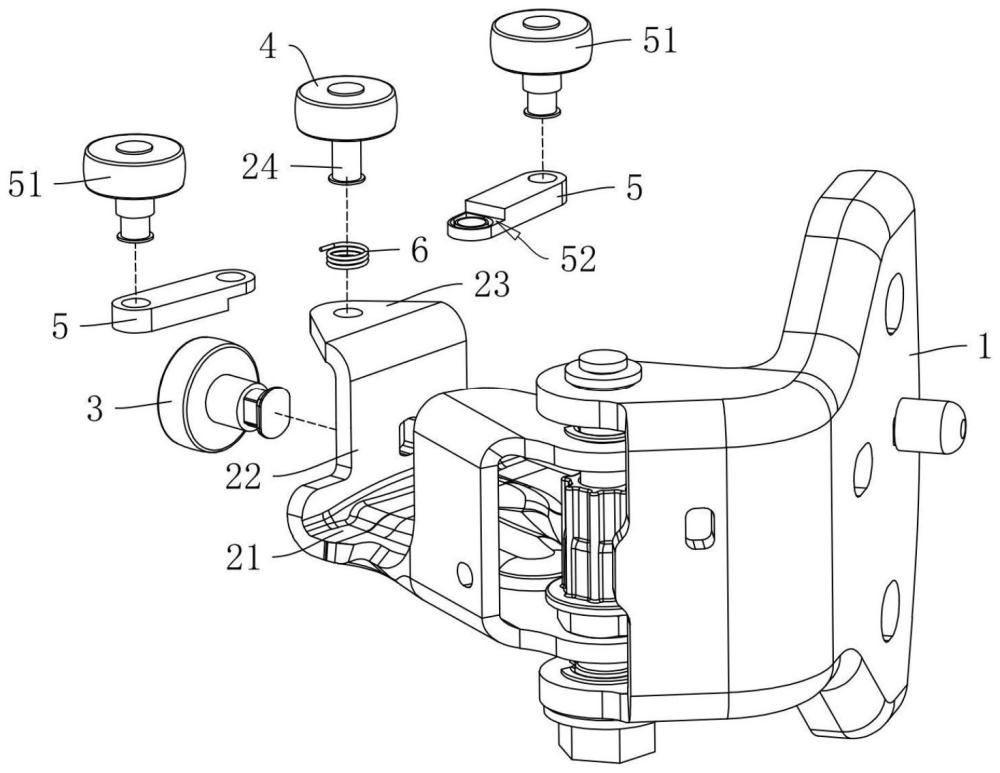

2、本技术实施例提供一种新型滑移门中铰链,其包括铰链座,其固定于滑移门;铰链臂,其一端铰接于所述铰链座,另一端竖向转动连接承重轮,所述承重轮和承重面接触;导向轮,其水平转动连接于所述铰链臂,所述导向轮位于所述承重轮上方,所述导向轮适配中导轨的导向槽,所述导向轮的旋转中心位于中导轨中心线的上方。

3、通过上述实施方式,当使用人员推动滑移门时,在承重轮的滚动作用下,铰链臂移动。铰链臂移动的过程中,在导向轮和导向槽的配合作用下,承重轮始终沿中导轨的中心线移动,当承重轮经过中导轨的圆弧段时,不存在圆弧径向的偏移。从而减少了承重轮和承重面之间的滑动摩擦,减小承重轮的磨损,延长中铰链的使用寿命,同时减少承重轮经过中导轨圆弧段时滑动摩擦产生的异响,优化了客户的用车体验。

4、在一种实施方式中,还包括分别位于所述导向轮两侧的支撑臂,所述支撑臂的一端水平转动连接有和中导轨的导向槽适配的支撑轮,另一端弹性连接于所述铰链臂,且两个支撑臂铰接处弹性回复力使两个所述支撑轮贴紧导向槽同一侧的侧壁。

5、通过上述实施方式,在支撑臂和铰链臂之间弹性回复力的作用下,两个支撑轮抵紧于导向槽同一侧的侧壁。当铰链臂具有围绕导向轮轴线转动的趋势时,支撑轮和支撑臂阻挡水平部转动,从而保证中铰链滑移过程中,铰链臂和中导轨的边缘不产生剐蹭。

6、在一种实施方式中,所述铰链臂连接有铰接柱,两个所述支撑臂均铰接于所述铰接柱,两个所述支撑臂之间设置有第一弹性件,所述第一弹性件的弹性回复力使两个所述支撑臂朝向所述承重轮扭动。

7、通过上述实施方式,在第一弹性件弹性回复力的作用下,支撑臂朝向承重轮扭动,使得两个支撑轮均贴紧中导轨的导向槽的同一侧壁,从而对铰链臂起到了支撑作用,阻碍铰链臂绕导向轮轴线转动。铰链臂经过中导轨的圆弧段时,支撑轮、支撑臂和铰接柱形成杠杆结构,当中铰链经过中导轨的圆弧段时,支撑臂能够较为方便的绕铰接柱转动,从而使支撑轮和支撑臂更加有效的吸收过弯冲击能量,有效保证滑移门开关的平顺性。

8、在一种实施方式中,所述第一弹性件为扭簧,所述扭簧套设于所述铰接柱且位于两个所述支撑臂之间,所述扭簧的两端分别顶紧于两个所述支撑臂的端部。

9、通过上述实施方式,在扭簧的弹性回复力的作用下,支撑臂朝向承重轮扭动。由于扭簧本身结构的紧凑性,使得中铰链整体的结构较为紧凑。

10、在一种实施方式中,所述支撑臂临近所述扭簧的位置处设置有缺口,所述扭簧位于两个所述缺口之间。

11、通过上述实施方式,扭簧能够位于两个缺口之间,降低了两个支撑臂竖向方向的厚度,进一步的提高了中铰链的紧凑性。

12、在一种实施方式中,所述导向轮同轴转动连接于所述铰接柱。

13、通过上述实施方式,减少了零件的使用数量,进一步提高了中铰链整体结构的紧凑性。

14、在一种实施方式中,所述铰链臂间隔连接有两个铰接柱,两个所述支撑臂各铰接一个所述铰接柱;两个所述支撑臂铰接的端部和所述铰链臂之间均设置有第二弹性件,所述第二弹性件的弹性回复力使两个所述支撑臂朝向所述承重轮扭动。

15、通过上述实施方式,两个铰链臂分别绕其对应的铰接柱转动,且在第二弹性件的作用下,铰链臂朝向承重轮扭动,两个支撑轮贴紧导向槽同一侧的侧壁,从而对铰链臂形成支撑,阻碍铰链臂绕导向轮轴线的转动。

16、在一种实施方式中,所述铰链臂连接有安装件,所述支撑臂远离所述支撑轮的一端滑动连接于所述安装件,且滑动方向沿中导轨的宽度方向;所述支撑臂和所述安装件之间设置有第三弹性件,所述第三弹性件的弹性回复力方向沿所述支撑臂滑动的方向。

17、通过上述实施方式,当中铰链经过中导轨的直线段时,在第三弹性件弹性回复力的作用下,两个支撑轮顶紧于中导轨导向槽的同一侧的侧壁,两个支撑轮对铰链臂进行支撑,从而阻碍铰链臂绕导向轮轴线的转动。当中铰链经过中导轨的圆弧段时,在第三弹性件弹性回复力的作用下,支撑臂沿着中导轨宽度的方向移动,两个支撑轮仍能够顶紧于中导轨导向槽的同一侧的侧壁,从而对铰链臂进行支撑,阻碍铰链臂绕导向轮轴线的转动。

18、在一些实施方式中,所述安装件包括横臂和分别固定于所述横臂两端的安装支耳,两个所述支撑臂分别滑动连接于两个所述安装支耳,所述第三弹性件设置于所述安装支耳。

19、通过上述实施方式,能够将单独两个安装支耳沿中导轨方向的长度大于横臂沿中导轨宽度方向的长度,从而扩大支撑臂的滑动行程。无需使整个安装件等宽,在保证支撑臂滑动行程的前提下,减小了安装件的体积。

20、在一种实施方式中,所述支撑臂的端部和所述铰链臂之间弹性回复力的方向背向所述铰链臂。

21、通过上述实施方式,在自然状态下,两个支撑轮贴紧中导轨导向槽的内侧壁,导向轮贴紧中导轨导向槽的外侧壁,适应了导向轮的实际运动趋势。

22、本技术实施例提供的技术方案带来的有益效果包括:

23、通过在铰链臂上设置承重轮,在承重轮上方设置导向轮,且导向轮的旋转中心位于中导轨中心线的上方。当使用人员推动滑移门时,在承重轮的滚动作用下,铰链臂移动。铰链臂移动的过程中,在导向轮和导向槽的配合作用下,承重轮始终沿中导轨中心线移动,当承重轮经过中导轨的圆弧段时,不存在圆弧径向的偏移。从而减少了承重轮和承重面之间的滑动摩擦,减小承重轮的磨损,延长中铰链的使用寿命,同时减少承重轮经过中导轨圆弧段时滑动摩擦产生的异响,优化了客户的用车体验。

- 还没有人留言评论。精彩留言会获得点赞!