一种薄片复合材料预浸料快速自热夹取装置及其控制方法

本发明涉及复合材料制品快速夹取领域,尤其涉及一种薄片复合材料预浸料快速自热夹取装置及其控制方法。

背景技术:

1、纤维增强热塑性复合材料具有力学性能优异、成型周期短、材料利用率高(无废料)、无需低温贮存等优异性能,特别是其可重复加工成型,废品和边角余料能回收利用,而物理机械性能并不发生显著的变化,不会造成环境污染,很好地适应制品生命周期评价(life cycle assessment,lca)对材料的环保要求。纤维增强热塑性复合材料作为车用轻量化材料,正越来越多地应用于各类汽车零部件。热压-注塑复合成型工艺将纤维增强热塑性复合材料片材热压与注塑复合,是经济、高效的成型方法,具有复合制品尺寸精度高、性能稳定、表面光洁无需二次修饰等优点,在汽车制造领域中具有巨大应用前景。

2、在热压-注塑复合成型时,裁切好的复合材料预浸料片材通过夹具夹持进入加热系统,待预浸料完成预热,按照设定路径快速送入成型模具中进行复合成型。由于纤维增强热塑性复合材料中的热塑性树脂会随着温度的升高逐渐软化,因此若任由其在简单夹持下升温,往往会导致预浸料发生变形、纤维下垂等问题。同时,在夹持部位的预浸料无法有效加热。在后续移入模具过程时,预浸料因没有有效约束大幅度摆动,进一步破坏预浸料温度场分布和材料性能,影响材料的成形性能和成形精度,导致最终制品翘曲度增大,制品质量降低,不能满足制品质量要求,存在安全隐患。

3、公布号为cn118003268a的中国专利公开一种制备超薄碳碳复合材料面板的夹具,该发明通过气泵和电磁阀将气流压入第二高精度气缸,推动u形槽块带动t形盘和环状气囊靠近超薄碳碳复合材料侧边,利用环状气囊膨胀对超薄碳碳复合材料四周进行夹持固定,而后利用吸盘对其进行吸附,使其表面在加工过程中不会因材料厚度过薄出现振动现象。该发明夹持平放制品,适用于对最终制品的夹持,零件表面大面积吸附洗盘,若进行加热则会影响预热效果。

4、公布号为cn118050145a的中国专利公开碳纤维树脂基复合材料高温振动模态夹具,该发明将碳纤维树脂基复合材料一端固定于滑动支撑架,另一端由陶瓷杆连接滑动夹具夹持,红外辐射加热阵列提供高温热环境。复合材料工件由高温零件夹持,只有一面受到红外辐射,但该发明夹持装置无法随着材料高温变化而提供有效夹持力,易损伤工件表面,无法满足成型工艺前,夹持预浸料并预热的要求。

技术实现思路

1、本发明所要解决的技术方案是:提供一种薄片复合材料预浸料快速自热夹取装置及其控制方法,采用这种装置与方法可以解决背景技术中提到的技术问题。

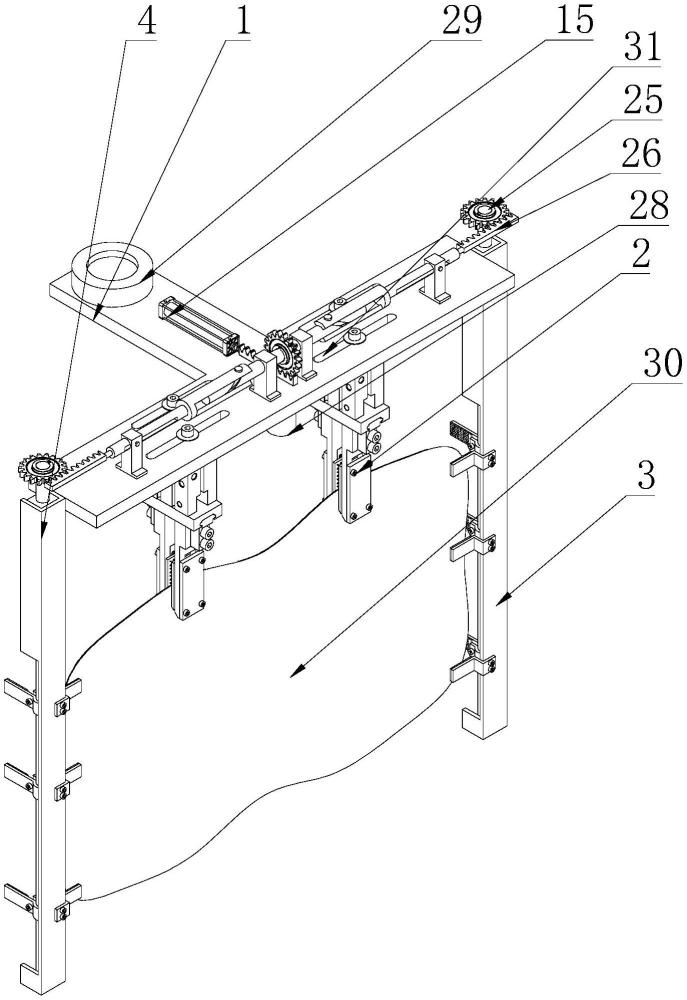

2、本发明所采用的技术方案是:一种薄片复合材料预浸料快速自热夹取装置,它包括安装板、控制器、设置在安装板上用于夹紧预浸料上端的主夹紧机构以及设置在安装板两侧用于夹紧预浸料两侧的副夹紧机构,所述主夹紧机构以及副夹紧机构均与控制器电连接,所述主夹紧机构包括顶部夹爪、用于带动顶部夹爪夹紧的第一动力机构以及设置在顶部夹爪上用于夹紧预浸料上端的夹紧组件,所述第一动力机构与控制器电连接,所述夹紧组件包括固定在顶部夹爪上的压板、用于夹住预浸料的夹板以及用于连接压板与夹板的弹簧,且所述夹板内设置有用于加热夹板进而加热夹板夹紧的预浸料的加热组件,且所述加热组件与控制器电连接。

3、作为优选,所述副夹紧机构包括设置在安装板两侧的侧板、设置在侧板顶部与底部的支撑板、与侧板平行且转动连接在支撑板上的竖直转轴、固定在侧板上的固定板、固定在竖直转轴上用于与固定板配合夹紧复合材料两侧的活动板以及用于带动竖直转轴转动的第二动力机构,所述固定板与活动板上均设置有夹板,切所述固定板与活动板为多组,所述夹板内设置有加热组件,且所述第二动力机构以及加热组件均与控制器电连接。

4、作为优选,它还包括用于带动两个竖直转轴同步转动的同步驱动机构,所述同步驱动机构包括固定在安装板上的第二动力机构、与第二动力机构输出端连接的第一驱动齿条、固定在安装板上的安装台、转动连接在安装台上且两侧带有倾斜环形槽的环槽轴、套设在环槽轴上且与第一驱动齿条啮合的第一驱动齿轮、套设在环槽轴两侧上且设置有水平滑槽的转动套筒、固定在转动套筒上且嵌入环形槽的第一限位销、滑动连接在转动套筒的滑槽内且限制转动套筒转动的第二限位销、固定在竖直转轴上的第二驱动齿轮以及抵住转动套筒且与第二驱动齿轮啮合的第二驱动齿条。

5、作为优选,所述夹板用于与复合材料接触一面均设置有多个凸起单元,每个凸起单元包括由四个朝向单元中心的椭圆凸起组成,所述椭圆凸起的表面与夹板呈45°。

6、作为优选,所述夹板内设置有用于检测温度的温度传感器,所述夹板上设置有用于检测夹紧压力的压力传感器,所述温度传感器与压力传感器均与控制器电连接。

7、作为优选,位于固定板以及活动板上的夹板上的温度传感器以及压力传感器均通过穿设在竖直转轴内的连接线与控制器电连接。

8、作为优选,所述安装板底部还设置有用于探测复合材料位置是否准确的摄像头,且所述摄像头与控制器电连接。

9、一种薄片复合材料预浸料快速自热夹取装置的控制方法,它包括以下步骤:

10、s1、根据预浸料形状调整主夹紧机构以及副夹紧机构的位置,并且保持主夹紧机构以及副夹紧机构处于松开状态,预设红外加热系统的加热功率与加热时间、加热组件的加热功率与加热时间以及机械手移动路径;

11、s2、将机械手与夹取装置固定,启动机械手,根据预设的路径将夹取装置移动到预设位置,同时需要通过摄像头拍摄照片,通过机器视觉对夹取装置位置进行调整,使预浸料位于装置中心;

12、s3、第一动力机构以及第二动力机构工作,使得主夹紧机构以及副夹紧机构夹紧预浸料;

13、s4、启动机械手,根据预设的路径将完成夹持的夹取装置移动到红外加热系统中,然后红外加热系统根据预设的加热时间以及加热功率进行加热,同时加热组件也按照预设的加热功率进行加热时间进行加热;

14、s5、待到加热时间结束,启动机械手将预浸料从红外加热系统中移出,随后将其送至指定位置进行成形,机械手退回安全位置。

15、作为优选,步骤s3中第一动力机构工作时是逐渐增大对夹紧组件的压力,主夹紧机构的夹板上的压力传感器会实时反馈压力数据,当压力传感器检测到的压力数值达到设定值时,停止第一动力机构,此时主夹紧机构夹紧预浸料的顶部;

16、步骤s3中第二动力机构工作时,副夹紧机构的夹板上的压力传感器也会实时反馈压力数据,当压力传感器检测到的压力数值达到设定值时,停止第二动力机构,此时副夹紧机构夹紧预浸料的两侧。

17、作为优选,步骤s4中位于夹板上的温度传感器会间隔一段时间反馈温度,然后根据反馈的温度调整加热组件的加热功率,使得使预浸料各处升温速率相同,直至达到设定的加热时间。

18、采用以上装置方法与现有技术相比,本发明具有以下优点:

19、1、在主夹紧机构的夹板与压板之间通过弹簧连接,这样使得主夹紧机构对预浸料的夹紧力具有自适应功能,保证预浸料受力均匀且有效,使夹持效果达到最佳,当温度升高时,预浸料变软,夹手依旧具有高效夹紧力;

20、2、两侧设置副夹紧机构,这样可以使预浸料两侧也夹紧,移动时预浸料不容易摆动,保证预浸料受力均匀且有效,使夹持效果达到最佳;

21、3、在夹板内设置加热组件,这样可对夹持部位单独加热,防止因夹紧机构的存在,红外加热系统无法对该部位进行加热。

22、4、采用同步驱动机构驱动两个副夹紧机构,实现了两侧夹持模块同步运行,对预浸料同时夹持;

23、5、采用这种网点结构,有效增大了夹板与预浸料的摩擦力,提升夹紧机构的夹持能力。

- 还没有人留言评论。精彩留言会获得点赞!