一种基于线激光测量的焊缝特征识别及路径提取方法

本发明属于三维测量与焊缝加工,尤其涉及一种基于线激光测量的焊缝特征识别及路径提取方法。

背景技术:

1、随着智能制造数字化产业逐步推广,工业机器人在工程中应用越来越广泛。传统加工项目需使用自动化的方式迭代,例如针对焊缝打磨、焊接任务,要求机器人在任务过程中找到焊缝位置,同时,在机器人持相机拍摄后,需实现焊缝特征量计算。机器人“获得”焊缝位置,即需要得到焊缝相对于机器人基坐标系坐标,而相机测量后,仅能得到被测物体相对于相机测量原点的距离,获得的三维点云均相对于相机原点。故需实现精度足够的手眼标定实验获得手眼标定矩阵,即获得相机测量原点相对于机器人法兰盘的相对坐标。获得焊缝点云后,需提取焊缝位置、焊缝中心线,并计算焊缝焊宽与余高。在实现焊缝中心线提取后,可对焊缝进行打磨等下一步加工,根据焊宽与余高可估计焊缝加工效果。因此,研究达到精度标准的手眼标定方法与找到焊缝提取、特征计算的方法,是加工向自动化、智能化方向的大势所趋。

2、通过上述分析,现有技术存在的问题及缺陷为:

3、(1)基于从焊缝二维图像获取焊缝信息的方法,由于二维图像缺失一个维度的信息,以至于难以得到焊缝的高度信息以及得到焊缝相对于机器人的相对位姿。

4、(2)以往通过点云直接进行焊缝提取并进行特征计算的方法,多为结合二维图像特征的方法,难以直接分析点云得出焊缝特征。

5、(3)以往的基于焊缝点云的处理方法,未结合机器人位姿实现焊缝提取,不能直接得到提取焊缝相对于机器人的位置坐标,也不能结合焊缝表面获得机器人加工时的相对姿态。

6、解决以上问题及缺陷的难度为:

7、提出了一种针对点云局部几何特征的焊缝提取方法与焊缝特征量计算方法,可直接获得焊缝的三维信息;使用手眼标定方法可获得焊缝相对于机器人的相对位置,可实现焊缝的全自动化识别,为后续加工做直接准备。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种基于线激光测量的焊缝特征识别及路径提取方法。

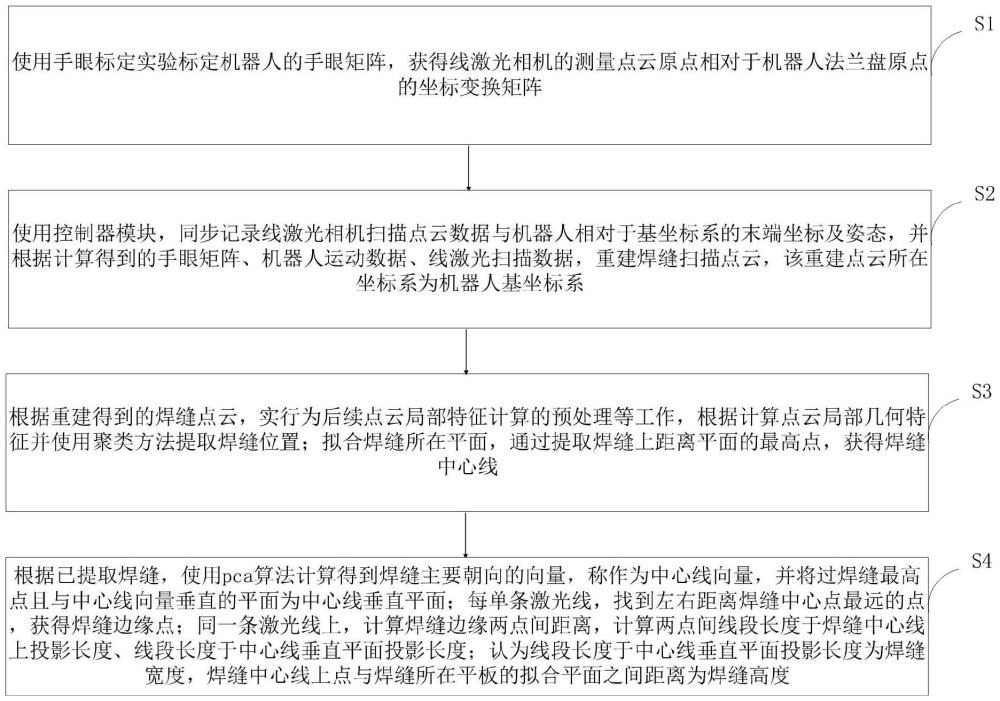

2、本发明是这样实现的,一种基于线激光测量的焊缝特征识别及路径提取方法包括:

3、s1、使用手眼标定实验标定机器人的手眼矩阵,获得线激光相机的测量点云原点相对于机器人法兰盘原点的坐标变换矩阵;

4、s2、使用控制器模块,同步记录线激光相机扫描点云数据与机器人相对于基坐标系的末端坐标及姿态,并根据计算得到的手眼矩阵、机器人运动数据、线激光扫描数据,重建焊缝扫描点云,该重建点云所在坐标系为机器人基坐标系;

5、s3、根据重建得到的焊缝点云,实行为后续点云局部特征计算的预处理等工作,根据计算点云局部几何特征并使用聚类方法提取焊缝位置;拟合焊缝所在平面,通过提取焊缝上距离平面的最高点,获得焊缝中心线;

6、s4、根据已提取焊缝,使用pca算法计算得到焊缝主要朝向的向量,称作为中心线向量,并将过焊缝最高点且与中心线向量垂直的平面为中心线垂直平面;每单条激光线,找到左右距离焊缝中心点最远的点,获得焊缝边缘点;同一条激光线上,计算焊缝边缘两点间距离,计算两点间线段长度于焊缝中心线上投影长度、线段长度于中心线垂直平面投影长度;认为线段长度于中心线垂直平面投影长度为焊缝宽度,焊缝中心线上点与焊缝所在平板的拟合平面之间距离为焊缝高度。

7、进一步,所述步骤s1中,通过式子aixci=pi建立超定线性方程,求解手眼矩阵x,其中ai是机器人位姿,ci是相机拍摄得到的点云位置,pi是点云中同一点在机器人基坐系下的位置;

8、其中,具体实验时,将标准球固定于转台上,机器人于多姿态测量标准球截面;根据标准球截面,通过最小二乘方法拟合圆截面中心,根据标准球的标称直径,计算相对于相机的球心坐标;

9、

10、xcircle、zcircle为测量所得的圆截面上点云位置,其中xball、yball、zball是计算所得的相对于相机的球心坐标,r为标准球标准半径,r为圆截面计算所得截面半径。

11、进一步,根据机器人位姿齐次矩阵ai,未知的手眼矩阵x,相机坐标系下球心位置机器人基坐标系下球心位置可得所述的求得手眼标定方程方法,通过标准球球心位置不变的原理,根据测量数据,可得连等式:

12、

13、其中,在第i次测量时,将机器人第i次姿态齐次变换矩阵ai用旋转矩阵和平移向量表示;将手眼标定齐次变换矩阵x用旋转矩阵rx和平移向量tx表示;而

14、进一步地,可通过最小二乘方法求解上述连等式构成的超定线性方程,求解得到手眼矩阵x。

15、进一步,所述步骤s2中,在手眼标定实验后,相机扫描待检测焊缝,通过机器人位姿、手眼矩阵、相机测量点云,获得焊缝相对于机器人基坐标重建点云;处理机器人位姿测量数据、相机测量数据,结合手眼矩阵x,使用式aixci=pi,重建获得焊缝扫描点云。

16、进一步,所述步骤s3中,针对焊缝重建点云,需要先对重建点云进行预处理;由于机器人运动速度不完全均匀会导致焊缝点云横纵分布不均匀,点云分布不均匀可能导致后续处理时使用kd-tree近邻搜索后计算局部法式量与曲率时误差大;采用栅格滤波、统计滤波获得降采样后点云;针对点云表面进行最小二乘重新拟合,产生光滑表面;

17、使用kd-tree来存储点云数据,记录点云中每个点的近邻点;针对点云表面点及其近邻点点云团,使用计算局部点云团协方差矩阵的特征值来对表面法线进行进一步计算;某点及其附近点云的协方差矩阵为:

18、

19、其中,pi是该点及其周围点,是点集的质心;

20、对协方差矩阵进行特征值分解,得到特征值和对应的特征向量,最大特征值对应的特征向量是点云的主方向,表示点云延展的主要方向,最小特征值对应的特征向量即为点云表面法线方向,表示点云在这个方向上变化最小;表面曲率通过协方差矩阵的特征值估算得到表面曲率如下:

21、

22、其中,λ0是三个特征值中的最小值;

23、区域生长算法根据点云点的曲率值进行排序;使区域增长从曲率最小的点开始增长,将选中的点被添加到种子点所在的集合中;在制作种子点的邻域集合时,当相邻点的法线和种子点间法线的夹角小于阈值,点的邻域点的曲率值小于阈值时,相邻点被加入到种子点的集合中;之后将当前种子点从种子列表移除,循环找种子点集合的步骤,直到种子列表为空,区域生长算法完成;

24、进行焊缝中心线提取时,针对焊缝两侧平面,整体进行平面拟合,计算焊缝点云到平面距离,找到焊缝最高点,焊缝最高点拟合为直线,该直线为焊缝中心线。

25、进一步,所述步骤s4中,针对s3中已提取出的焊缝,使用pca算法计算焊缝主要朝向,获得焊缝朝向方向向量;由于线激光传感器扫描获得点云按行排列,每一行中已在s3中提取焊缝该行的焊缝中心点,找到提取焊缝中距离中心点左右两侧最远点认作为焊缝边缘点,计算中心点左右两点间距离,记作l;

26、根据焊缝主要朝向向量、焊缝中心点,计算过焊缝中心点且以焊缝主要朝向向量为法向的平面,记为中心线垂直平面;分别计算中心点两点间距离于主要朝向向量上的投影长度、于中心线垂直平面上的投影线段长度;于中心线垂直平面上投影线段长度即为焊缝宽度。

27、本发明的另一目的在于提供一种基于线激光测量的焊缝特征识别及路径提取系统包括:

28、标定模块,用于使用手眼标定实验标定机器人的手眼矩阵,获得线激光相机的测量点云原点相对于机器人法兰盘原点的坐标变换矩阵;

29、控制器模块模块,用于使用控制器模块,同步记录线激光相机扫描点云数据与机器人相对于基坐标系的末端坐标及姿态,并根据计算得到的手眼矩阵、机器人运动数据、线激光扫描数据,重建焊缝扫描点云,该重建点云所在坐标系为机器人基坐标系;

30、重建模块,用于根据重建得到的焊缝点云,实行为后续点云局部特征计算的预处理等工作,根据计算点云局部几何特征并使用聚类方法提取焊缝位置;拟合焊缝所在平面,通过提取焊缝上距离平面的最高点,获得焊缝中心线;

31、计算模块,用于根据已提取焊缝,使用pca算法计算得到焊缝主要朝向的向量,称作为中心线向量,并将过焊缝最高点且与中心线向量垂直的平面为中心线垂直平面;每单条激光线,找到左右距离焊缝中心点最远的点,获得焊缝边缘点;同一条激光线上,计算焊缝边缘两点间距离,计算两点间线段长度于焊缝中心线上投影长度、线段长度于中心线垂直平面投影长度;认为线段长度于中心线垂直平面投影长度为焊缝宽度,焊缝中心线上点与焊缝所在平板的拟合平面之间距离为焊缝高度。

32、本发明的另一目的在于提供一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行所述基于线激光测量的焊缝特征识别及路径提取方法的步骤。

33、本发明的另一目的在于提供一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器执行所述基于线激光测量的焊缝特征识别及路径提取方法的步骤。

34、本发明的另一目的在于提供一种信息数据处理终端,所述信息数据处理终端用于实现所述基于线激光测量的焊缝特征识别及路径提取系统。

35、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

36、第一、本发明提出了一种焊缝形貌提取的全自动化方法,可实现焊缝打磨等加工步骤前的自动化测量部分,使得机器人测量焊缝位置后,能实现焊缝形貌提取、计算焊缝中心线位置从而获得加工路径,同时,通过手眼矩阵可直接指导机器人对焊缝进行加工。此外,焊缝加工前后的焊宽与余高特征也可被计算、对比。在实现焊宽、余高计算后,可进一步针对加工参数进行计算,整个方法为焊缝自动化加工提供技术支持。

37、第二,作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:

38、(1)本发明的技术方案转化后的预期收益和商业价值为:

39、通过线激光传感器扫描焊缝,并设计基于焊缝特征的点云处理算法,结合手眼标定,可以实现焊缝加工自动化,大幅减少人工干预,降低人工成本。同时,机器人操作减少了人为操作失误,提高了生产线的稳定性与焊缝加工一致性。此外,结合实时扫描与点云分析,整个焊接过程可以自动监控,能够及时发现任何不符合标准的焊缝,进行自动修正,减少返工率与不良率;记录焊缝扫描以及打磨过程的实时数据并储存,可以为质量监控、生产调度和后期分析提供丰富的数字化支持,并进一步优化焊接和打磨工艺。在小批量生产时,自动化打磨技术可以在不同工件之间快速切换,提高了生产的灵活性。

40、(2)本发明的技术方案填补了国内外业内技术空白:

41、传统焊缝打磨依赖人工操作,而人工操作精度低、稳定性不足,容易产生打磨不均匀或损伤焊缝的问题。近几年,国内外许多学者研究焊缝自动化焊接与打磨技术,未有详细针对不同种类对接焊缝的三维点云处理算法。针对平面的对接焊缝,许多基于深度相机的焊缝位置获取方法被提出,而这种基于二维图像处理与深度图结合的方法精度较低、易受到环境光影响、无法有效处理复杂几何形状。本发明提出的基于线激光传感器获取点云的方法集成了机器人手眼标定、线激光扫描、点云重建与分析、机器学习等多个步骤,可实现完整的自动化加工闭环,点云扫描、分析由系统自动化完成,提高了效率和精度。结合焊缝点云数据计算的沿焊缝长度分布的焊宽与余高,自动化打磨系统可以实时反馈焊缝的状态,并根据反馈自动规划打磨路径和力度,从而实现动态的自适应控制,提供更精确的打磨效果。

42、第三,目前,在焊接制造行业中,焊缝特征识别与路径提取技术仍存在多个技术难题。一方面,传统的焊缝特征识别方法依赖于人工标定或简单的二维图像处理技术,难以实现焊缝的三维重建和精确特征提取。另一方面,现有的焊缝路径规划方法在复杂的焊接场景中表现不足,无法有效应对焊缝几何结构的变化,如焊缝宽度、高度和方向的动态调整。此外,点云数据的噪声干扰以及多传感器数据融合过程中精度不足,进一步限制了焊缝识别和路径提取的可靠性。

43、本发明提出了一种基于局部几何特征的焊缝特征识别及路径提取方法,通过手眼标定实现线激光相机与机器人系统的精准空间映射,确保了点云数据与机器人位置信息的高精度同步。通过点云数据的预处理和局部特征分析,采用聚类算法和主成分分析(pca)方法,对焊缝位置、宽度和高度等几何特征进行了高效提取,显著提升了焊缝识别的精度。同时,动态调整的焊缝路径规划策略有效解决了焊缝几何结构复杂多变的难题。

44、本发明能够广泛应用于船舶制造、汽车制造、建筑钢结构和航空航天等领域,为高精度焊缝识别与焊接路径规划提供了可靠技术支持。通过实现线激光扫描与机器人系统的高效协同,本发明大幅降低了焊接工艺中的人工干预需求,提升了焊接过程的自动化水平和生产效率。此外,基于焊缝特征的精确提取,本发明能够显著降低焊接缺陷的发生率,提高产品的质量和可靠性。

45、通过引入先进的线激光扫描与动态算法优化技术,本发明在焊接路径规划与焊接自动化领域实现了技术突破,解决了传统方法中存在的精度不足和效率低下的问题。该技术的产业化应用不仅能够显著提升焊接生产线的智能化水平,还能为制造业的数字化升级提供强有力的技术支持,为企业降低生产成本、提高市场竞争力提供了全新解决方案。

- 还没有人留言评论。精彩留言会获得点赞!