一种射程和覆盖面积可调的泡沫释放装置及实现方法与流程

1.本发明涉及一种泡沫释放装置,尤其涉及一种射程和覆盖面积可调的泡沫释放装置及实现方法。

背景技术:

2.液体泡沫是气体分散在液体中的分散体系,泡沫浓缩液和水按照一定的比例混合后、通过产生装置形成了泡沫,并继续通过末端的释放装置进行释放。通过被动吸气式方式产生的低倍数泡沫灭火剂,比如水成膜泡沫灭火剂、氟蛋白泡沫灭火剂等可以用来扑救油品火,而早期的通过主动充压缩气体方式产生的压缩空气a类泡沫灭火剂则主要用来扑救固体火灾,比如usfa曾针对压缩空气泡沫扑救建筑火灾进行了现场试验,衡量了泡沫扑救城市内立体火灾的可行性。和低倍数泡沫相比,压缩空气泡沫具有释放形式多样、发泡倍数可调等特点,因此结合压缩空气泡沫释放形式多样的特点,有很多关于压缩空气泡沫末端释放装置的研究,比如有研究人员曾设计了圆柱体造型的压缩空气泡沫释放管,将释放管固定在侧面墙壁上,可以竖直方向上朝下集中释放泡沫。比如还有人曾设计含有三孔板、单孔板、气体孔板、混合腔、发泡网、发泡腔、喷枪口的压缩空气泡沫枪,可以水平方向上远距离集中释放泡沫。然而,这些研究主要关注的是如何更好地集中释放泡沫,对于如何更好地分散施放泡沫,目前则主要是通过固定式的喷淋方式实现。

3.然而在实际应用中,在受限或者半受限空间内,为了实现快速灭火、预防复燃,还需要在更宽的范围内通过非固定式的方式分散释放泡沫。比如在多处着火的客车车厢内,浓烟低能见度下、难以识别火源位置,如果集中释放泡沫则不一定能扑灭火源,因此此时则需要尽快将泡沫覆盖到整个列车车厢,进而扑救火灾和预防复燃。因此,有必要研发具有分散释放泡沫功能的移动式末端装置或兼具集中释放和分散释放泡沫功能的末端装置。

技术实现要素:

4.本发明的目的是满足不同覆盖面积的泡沫释放需求,提供一种射程和覆盖面积可调的泡沫释放装置及实现方法,具体技术方案是,一种射程和覆盖面积可调的泡沫释放装置,包括空腔、稳流部件、网格部件、旋转部件、中心轴、磁块,其特征在于:所述的空腔是一个圆筒体,长度10-1000mm,内直径30-300 mm,外直径32-320mm,四个由直线和曲线组成的空腔角形开口等距对称分布在其中一端,第一个十字支架有中心轴孔,固定于空腔角形开口底部的空腔内壁上,所述的稳流部件由数个同轴排列的稳流板组成,稳流板为呈中心夹角相等的放射状薄板,长度≥5mm、外径与空腔内直径相同,所述的网格部件由数个同轴排列的网格板组成,网格板的目孔形状为任意形、目数≥2目、外径与空腔内直径相同,所述的旋转部件包括旋转板、旋转外壳、第二个十字支架,旋转板为带有十字板状轮毂的环形板、外圆面上有等距对称分布的四个对称凸起,旋转板外直径与空腔内直径相等,十字板状轮毂有中心轴孔,环形板的一端面有3/4球状环形凸起,环形直径20-300mm、球状体直径1-15mm,另一端面相同位置有与3/4球状环形凸起同尺寸的3/4球状环形凹槽,旋转外壳是一

端底为中心有通孔的十字镂空形、另一端为四个等距对称分布的旋转外壳角形开口,旋转外壳角形开口与空腔角形开口形状相同、方向相反的圆桶体,长30-330mm,旋转外壳的内腔与空腔外壁动配合,旋转外壳的旋转外壳角形开口的顶端部内壁固定有磁块,与旋转外壳内壁平齐,第二个十字支架外径与旋转外壳内径相同,固定于靠近旋转外壳的底端内壁上,所述的中心轴为一端有两段螺纹,间隔距离等于旋转外壳底端十字镂空厚度的等径轴体,直径1-10mm;空腔内壁从中部依次固定稳流部件、网格部件,空腔角形开口底部固定第一个十字支架,中心轴动配合在第一个十字支架的中心轴孔中,中心轴动配合在第二个十字支架的中心轴孔中,并固定于旋转外壳角形开口(4-2-1)底部的旋转外壳内壁上,数块旋转板依次将一块旋转板的3/4球状环形凸起、压入另一块旋转板的3/4球状环形凹槽内,形成叠层状之间可转动、并穿于中心轴上动配合,用中心轴上的卡箍固定,使数块旋转板在中心轴不上下窜动,中心轴穿过旋转外壳十字镂空形底端的中心孔,用两个螺母将旋转外壳固定于中心轴上,旋转外壳动配合于空腔外壁上,并能通过中心轴转动和通过旋转外壳的磁块吸合在一起,且四组上下一字排开的数块旋转板的对称凸起分别包容在旋转外壳的旋转外壳角形开口直线边与空腔的空腔角形开口直线边之间。

5.所述的空腔内壁粗糙度为ra0.4-ra100。

6.所述的空腔、稳流部件、网格部件、旋转部件的尺寸可调,形成射程和覆盖面积可调的泡沫释放装置系列。

7.所述的空腔角形开口由直线和曲线组成,其中曲线为二次曲线。

8.所述的旋转板对称凸起形状为圆柱形、半球形、正方体、长方体中的一种。

9.实现方法,当四组上下一字排开的数块旋转板的对称凸起分别卡在旋转外壳的旋转外壳角形开口直线边与空腔的空腔角形开口直线边形成的四个空档内时,第一个十字支架、第二个十字支架、旋转外壳底端的十字镂空呈十字重叠状,即直流状态,泡沫流体在初始动力的驱动下,通过十字重叠状间孔道,直接由旋转外壳十字镂空形底端喷出,此中的末端释放管道阻力很小,形成的喷射流体其面积较小,收到的空气阻力也较小,因此射程很远,落点较为集中、覆盖面积小;当旋转旋转外壳使四组上下一字排开的对称凸起依次陆续停靠在空腔角形开口的曲线边上,此时所有旋转板的十字板状轮毂也依次沿着中心轴旋转,逐渐形成扇面式阻挡,即开花状态,泡沫流体只能逐渐通过旋转板的十字板状轮毂的扇面式空档中从旋转外壳末端向四个方向喷出,由于阻力逐渐大,形成了分散的泡沫流体,同时受到了面积逐渐变大的空气阻力,射程逐渐近而分散,覆盖面积逐渐变大,当旋转到一字排开的对称凸起全部停靠在空腔角形开口的曲线边上,射程最近、最分散,覆盖面积最大。

10.本发明的技术效果是,覆盖面积可调、射程可调,小巧、移动方便,可根据灭火环境选择不同尺寸释放装置,特别是受限空间或半受限空间内的泡沫均匀释放和堆积,具有极强的针对性应用。

附图说明

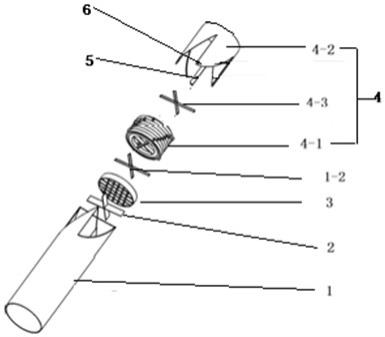

11.图1是本发明的结构图;图2是本发明的结构分解图;图3是本发明的空腔结构图;图4是本发明的稳流板结构图;

图5是本发明的空腔、稳流部件、网格部件、第一个十字架组装图;图6是本发明的旋转部件组装剖面图;图7是本发明的旋转板正视图;图8是本发明的旋转板俯视图。

具体实施方式

12.下面结合附图及实施例对本发明做进一步说明。

13.如图1~图8所示,一种射程和覆盖面积可调的泡沫释放装置,包括:空腔1、稳流部件2、网格部件3、旋转部件4、中心轴5、磁块6。

14.实例一空腔1长度650mm、内直径65 mm、外直径69mm、内壁粗糙度ra0.4,空腔1的空腔角形开口1-1由直线和曲线为四分之一圆形线的二次曲线组成,四个由直线和四分之一圆形曲线组成的空腔角形开口1-1等距对称分布在其中一端,稳流部件2为一组长度200mm、外径65mm薄板组成夹角90

°

的放射线状的稳流板2-1;网格部件3由两组外直径65mm、目数为2目、目孔形状为圆形的网格板3-1组成,两组间隔10mm;旋转板4-1为十字板状轮毂的环形板、十字板状轮毂有中心轴孔、外圆周面有等距对称的长方体型对称凸起4-1-4,旋转板4-1厚度为5mm、外径为69mm,中心轴孔直径为3mm与中心轴5动配合、环形板一端面有3/4球状环形凸起4-1-2,环形直径为64mm、球直径为3.6mm,另一端面有与3/4球状环形凸起4-1-2同位置、同尺寸的3/4球状环形凹槽4-1-3,第二个十字支架4-3的外径69mm,旋转外壳4-2是一端底为中心有通孔的十字镂空形、另一端为四个等距对称分布的旋转外壳角形开口4-2-1,内直径69mm、厚度3mm、长度70mm、与空腔1外壁动配合,旋转外壳4-2的旋转外壳角形开口4-2-1的末端固定有磁块6,与旋转外壳4-2内壁平齐,旋转外壳角形开口4-2-1与空腔角形开口1-1形状相同、方向相反, 中心轴5直径3mm,一端有两段螺纹,间隔距离等于旋转外壳4-2底端十字镂空厚度,第二个十字支架4-3有直径为3mm的中心轴孔,空腔1内壁从中部依次固定稳流部件2、网格部件3,空腔角形开口1-1底部固定第一个十字支架1-2,中心轴5动配合在第一个十字支架1-2的中心轴孔中,第二个十字支架4-3固定于旋转外壳角形开口4-2-1上部的旋转外壳4-2内壁上,十二块旋转板4-1依次将一块旋转板4-1的3/4球状环形凸起4-1-2压入另一块旋转板4-1的3/4球状环形凹槽(4-1-3)内,形成叠层状之间可转动,置于第二个十字支架4-3上,中心轴5穿于十二块旋转板4-1上动配合,并用中心轴5上的卡箍固定,使十二块旋转板4-1在中心轴5不上下窜动,且中心轴5穿过旋转外壳4-2十字镂空形的中心孔,用两个螺母将旋转外壳4-2固定于中心轴5上,使旋转外壳4-2动配合于空腔1外壁上,并通过中心轴5转动,旋转外壳4-2底部的磁块6、会因为磁力而吸引住空腔1而固定,此时,四组上下一字排开的十二块旋转板4-1的对称凸起4-1-4分别卡在旋转外壳4-2的旋转外壳角形开口4-2-1直线边与空腔1的空腔角形开口1-1直线边形成的四个空档内时,第一个十字支架1-2、第二个十字支架4-3、旋转外壳4-2底端的十字镂空呈十字重叠状,即直流状态,将泡沫产生装置接入空腔1,流量200l/min,此时的射程为18米、覆盖的圆形半径为1.5m,如覆盖长12m、宽3m的车厢,达到1.4m高需要32分钟、覆盖不够均匀,且覆盖范围窄,泡沫流体冲击到车厢墙壁后会四溅,部分泡沫会溅射到四周车厢壁甚至车厢顶部,分散不均匀的泡沫需要流动后才能均匀覆盖车厢。旋转旋转外

壳4-2,当空腔角形开口1-1的空腔角形开口曲线和旋转外壳角形开口4-2-1的旋转外壳角形开口曲线夹住数个对称凸起时,此时的状态为所有旋转板4-1的旋转板十字支架4-1-5均沿着曲线进行了螺旋扭曲,即开花状态,射程为13米、覆盖的圆形半径为2.5m,均匀覆盖长12m、宽3m的车厢,达到1.4m高需要21分钟,且均匀分散的泡沫直接均匀覆盖车厢,覆盖范围广、避免了溅射的情况。

15.实例二空腔1长度1000mm、内直径80 mm、外直径84mm、内壁粗糙度ra2,空腔1的空腔角形开口1-1的曲线为抛物线,空腔角形开口1-1由直线和曲线为四分之一抛物线的二次曲线组成,四个由直线和四分之一圆形曲线组成的空腔角形开口(1-1)等距对称分布在其中一端,稳流部件2为两组六个长度为150mm、宽度80mm的矩形薄板组成夹角为60

°

的放射线状薄板的稳流板2-1,间隔10mm;网格部件3由一组外直径80mm、目数为4目、目孔形状为菱形的网格板组成;旋转板4-1为十字板状轮毂的环形板、十字板状轮毂有中心轴孔,外圆周面有等距对称的长方体型对称凸起4-1-4,旋转板4-1厚度为10mm、外径为80mm,中心轴孔直径为5mm与中心轴5动配合、环形板一端面有3/4球状环形凸起4-1-2,环形直径为78mm、球直径为5mm,另一端面有与3/4球状环形凸起4-1-2同位置、同尺寸的3/4球状环形凹槽4-1-3,旋转外壳4-2是一端底为中心有通孔的十字镂空形、另一端为四个等距对称分布的旋转外壳角形开口4-2-1,旋转外壳4-2内直径84mm、厚度3 mm、长度90mm,旋转外壳角形开口4-2-1与空腔角形开口1-1形状相同、方向相反,旋转外壳4-2内直径84mm、厚度3mm、长度90mm,与空腔1外壁动配合,旋转外壳4-2的旋转外壳角形开口4-2-1的末端固定有环形磁块6-1,与旋转外壳4-2内壁平齐,中心轴5直径3mm,一端有两段螺纹,间隔距离等于旋转外壳4-2底端十字镂空厚度,第二个十字支架4-3外径84mm,中心轴5直径5mm,旋转板4-1厚度10mm、外直径80mm,中心轴孔直径5mm、对称凸起4-1-4为圆柱体,旋转板3/4球状环形凸起4-1-2的环直径78mm、球形直径5mm,第二个十字支架4-3固定于旋转外壳角形开口4-2-1上部的旋转外壳4-2内壁上,十二块旋转板4-1依次将一块旋转板4-1的3/4球状环形凸起4-1-2压入另一块旋转板4-1的3/4球状环形凹槽4-1-3内,形成叠层状之间可转动,置于第二个十字支架4-3上,中心轴5穿于十二块旋转板4-1上动配合,并用中心轴5上的卡箍固定,使数块旋转板4-1在中心轴5不上下窜动,且中心轴5穿过旋转外壳4-2十字镂空形的中心孔,用两个螺母将旋转外壳4-2固定于中心轴5上,使旋转外壳4-2动配合于空腔1外壁上,并通过中心轴5转动,旋转外壳4-2底部的磁块6、会因为磁力而吸引住空腔1而固定,此时,四组上下一字排开的十二块旋转板4-1的对称凸起4-1-4分别卡在旋转外壳4-2的旋转外壳角形开口4-2-1直线边与空腔的空腔角形开口1-1直线边形成的四个空档内时,第一个十字支架1-2、第二个十字支架4-3、旋转外壳4-2底端的十字镂空呈十字重叠状,即直流状态,将泡沫产生装置接入空腔1,直流状态,流量300l/min时,射程为24米、覆盖的圆形半径为2.0m,如覆盖长12m、宽3m的车厢,达到1.4m高需要41分钟、覆盖不够均匀泡沫流体冲击到车厢墙壁后会四溅,部分泡沫会溅射到四周车厢壁甚至车厢顶部,分散不均匀的泡沫需要流动后才能均匀覆盖车厢。而当开花状态,射程为18米、覆盖的圆形半径为4m,均匀覆盖长12m、宽3m的车厢,达到1.4m高需要25分钟,且均匀分散的泡沫直接均匀覆盖车厢,覆盖范围广、避免了溅射的情况。

16.两个实施例中增加的稳流部件2可以减少泡沫流体在运行过程中的流体扰动,进

而不用通过加长空腔1就能实现流体的稳定输出;增加的网格部件3则可以使得泡沫进一步与网格碰撞、实现泡沫再生,进而形成更多的、更均匀的泡沫。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1