一种流体输送装置中臂架限位装置以及消防车的制作方法

1.本实用新型涉及消防技术领域,特别涉及一种流体输送装置中臂架限位装置以及消防车。

背景技术:

2.现有技术中,在高层建筑灭火情况下,采用折叠式灭火车,而折叠式灭火车需要比较大的高空作业空间。折叠式灭火车在使用时,需要将底部的四个固定支架伸出,固定支架固定后,再开始折叠伸缩;折叠时,需要先将折叠臂展开,再将灭火机构送达至指定灭火位置,开始输液灭火。

3.现有技术中,存在以下缺陷:

4.1)内管伸出时,易从外管端部脱出。

5.2)机构复杂,故障率高。

技术实现要素:

6.为此,需要提供一种流体输送装置中臂架限位装置,防止所述第二管体从所述第一管体内脱出。

7.为实现上述目的,本技术提供了一种流体输送装置中臂架限位装置,包括:控制单元、第一管体、第二管体以及驱动机构;

8.所述第一管体与所述第二管体之间相互滑动嵌套,所述第二管体相对于所述第一管体的壁设置有螺纹,所述驱动机构置于所述第一管体上,所述驱动机构用于驱动所述第二管体于所述第一管体内伸缩;

9.所述驱动机构包括旋转体、转动角度获取传感器和动力源,所述旋转体设置有螺纹,所述第二管体的螺纹与所述旋转体的螺纹相互配合,所述旋转体可绕其自身的旋转中心旋转;所述动力源驱动所述旋转体转动,从而使所述第二管体相对于所述第一管体发生轴向的相对运动;

10.所述转动角度获取传感器置于所述动力源或者旋转体上,且所述转动角度获取传感器的信号输入端与所述动力源中的转轴或者旋转体连接,所述控制单元与所述驱动机构、转动角度获取传感器电连接。

11.进一步地,所述转动角度获取传感器为旋转编码器或者圈数计数器。

12.进一步地,所述动力源为旋转蜗轮和蜗杆,所述动力源中的转轴为蜗杆;所述蜗杆设置在所述旋转蜗轮的一侧,所述旋转蜗轮与所述旋转体固定连接,所述蜗杆与所述旋转蜗轮相啮合,且所述转动角度获取传感器置于所述蜗杆端部。

13.进一步地,所述动力源还包括液压马达或气动马达;所述蜗杆由液压马达或气动马达,其中任意一种提供动力。

14.进一步地,所述动力源中转轴旋转第一预设圈数时,所述旋转体旋转一圈。

15.进一步地,所述第二管体相对于所述第一管体的壁设置有所述导向槽,所述第一

管体相对于所述第二管体的壁上固定设置有导向块;所述导向块置于所述导向槽内,且所述导向槽沿所述导向槽运动。

16.进一步地,还包括制动单元;所述制动单元置于所述导向槽两端部,且所述制动单元用于阻挡所述导向块;

17.其中,所述制动单元与所述导向块触碰,所述控制单元监测所述动力源内压力上升时,所述驱动机构停止驱动所述第二管体。

18.进一步地,所述驱动机构包括连接组件,所述连接组件用于将所述旋转体与所述第一管体之间进行轴向上的相对固定。

19.进一步地,所述连接组件包括轴承,所述轴承的一侧与所述第一管体的轴向位置上固定连接,所述轴承的另一侧活动支撑所述旋转体。

20.为实现上述目的,本技术提供一种消防车,包括车辆底盘、车体、以及上述任意一项实施例中的所述一种流体输送装置中臂架限位装置;

21.所述车体设置于所述车辆底盘上,所述车辆底盘用于向所述消防车提供动力;

22.所述流体输送装置的旋转结构设置于所述车体上。

23.区别于现有技术,在上述技术方案中,通过所述转动角度获取传感器以及所述控制单元的设置,当所述第二管体伸出至最大距离后,使所述第二管体将停止伸出,确保所述第二管体始终置于所述第一管体内;同时减小所述一种流体输送装置中臂架限位装置的故障率。

附图说明

24.图1为所述第一管体和第二管体剖视图;

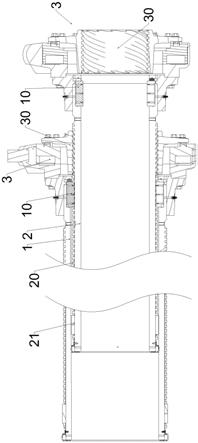

25.图2为所述第二管体轴测图;

26.图3为所述第二管体剖视图;

27.图4为所述第一管体和第二管体第一段结构图;

28.图5为所述第一管体和第二管体第二段结构图;

29.图6为所述一种消防车结构图

30.图7为所述第一管体和第二管体原理方框图;

31.图8为所述动力源原理方框图。

32.附图标记说明:

33.1、第一管体;

34.10、导向块;

35.2、第二管体;

36.20、导向槽;

37.21、制动单元;

38.3、驱动机构;

39.30、旋转体;

40.31、转动角度获取传感器;

41.32、动力源;

42.321、旋转蜗轮;

43.322、蜗杆;

44.33、轴承。

具体实施方式

45.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

46.请参阅图1至图8,在本技术中提供了一种流体输送装置中臂架限位装置,包括:控制单元、第一管体1、第二管体2以及驱动机构3;

47.所述第一管体1与所述第二管体2之间相互滑动嵌套,所述第二管体2 相对于所述第一管体1的壁设置有螺纹,所述驱动机构3置于所述第一管体1 上,所述驱动机构3用于驱动所述第二管体2于所述第一管体1内伸缩;

48.所述驱动机构3包括旋转体30、转动角度获取传感器31和动力源32,所述旋转体30设置有螺纹,所述第二管体2的螺纹与所述旋转体30的螺纹相互配合,所述旋转体30可绕其自身的旋转中心旋转;所述动力源32驱动所述旋转体30转动,从而使所述第二管体2相对于所述第一管体1发生轴向的相对运动;

49.所述转动角度获取传感器31置于所述动力源32或者旋转体30上,且所述转动角度获取传感器31的信号输入端与所述动力源32中的转轴或者旋转体30连接,所述控制单元与所述驱动机构4、转动角度获取传感器31电连接;

50.其中,所述转动角度获取传感器31用于将所述动力源32中转轴的转动圈数或者旋转体30的转动圈数转换为电信号并发送给所述控制单元;所述控制单元用于当获取到第二管体2从第一管体1中伸出时伸出距离对应的转动圈数的计数值等于预设停止转动圈数时,所述控制单元控制所述驱动机构停止继续驱动所述第二管体2。

51.所述转动角度获取传感器为旋转编码器或者圈数计数器。

52.需要说明的是,对应的转动圈数的计数值为两个,其一为所述动力源32 中的转轴的转动圈数的计数值,其二为所述旋转体30的转动圈数的计数值;且分别对应两个预设停止转动圈数。

53.需要说明的是,所述第二管体2从所述第一管体1内伸出一定长度后达到最大长度,若所述第二管体2再继续伸出,所述第二管体2具有与所述第一管体1分离的风险;同时,由于所述第二管体2伸缩受所述旋转体30驱动。因此,所述第二管体2达到最大长度时,所述动力源32的转轴达到最大转动圈数,即,所述旋转总圈数。计数值从第二管体置于第一管体最底部时开始计数,第二管体伸出时,计数增加,第二管体收缩时,计数减小,所述计数值与第二管体伸出第一管体的距离正相关,不同距离对应不同转动圈数的计数值。

54.其中,所述转动角度获取传感器31用于纪录所述动力源32的转轴转动圈数或者角度数据,当所述动力源32的转轴转动第一预设圈数时,所述旋转体30旋转一圈;所述控制单元预先设置所述动力源32转轴的预设停止转动圈数(即,转轴旋转至预设停止转动圈数时,所述第二管体2若再伸出,所述第二管体有从所述第一管体1脱出的风险),当所述动力源中转轴的计数值等于所述动力源中转轴的预设停止转动圈数时,所述控制单元控制所述驱动机构停止继续驱动所述第二管体。

55.需要说明的是,请参阅图4,所述旋转体30置于所述第一管体1的伸缩端,且所述第

一管体1套设在所述第二管体2上,所述旋转体30、第一管体 1和第二管体2同轴设置,所述旋转体30的螺纹为传力螺旋,所述旋转体30 与所述第二管体2上的外螺纹相适配,在所述动力源32的驱动下所述旋转体 30绕所述第一管体1的轴转动,并驱动所述第二管体2从所述第一管体1内伸出。所述第一管体1的伸缩端为所述第二管体2在所述第一管体1上往复运动的一端。

56.还需要进一步说明的是,所述动力源32中转轴一端所述旋转体30传动连接,用于驱动所述旋转体30转动,另一端与所述转动角度获取传感器31 连接;所述动力源32与所述旋转体30连接时,所述动力源32的转轴旋转第一预设圈数所述旋转体30旋转一圈。当所述动力源中转轴的转动圈数的计数值等于所述动力源中转轴的预设停止转动圈数时,此时,所述第二管体2到达最大伸出长度。当然,在某些实施例中,所述动力源32转轴旋转的圈数可以不为整数。

57.还需要说明的是,转动角度获取传感器31也可直接计算所述旋转体30 的转动圈数,当所述旋转体30的转动圈数等于所述旋转体30的旋转圈数的预设停止转动圈数时,所述第二管体2到达最大伸出长度,停止伸出。

58.具体的,所述第一预设圈数为九十九圈,即,所述动力源32的转轴旋转九十九圈,所述旋转体30旋转一圈;所述第二管体2完全伸出需要所述旋转体30旋转n圈,当所述转动角度获取传感器31检测到所述动力源32的转轴旋转n*99圈的时,所述第二管体2将停止伸出作业。同理,当所述第二管体 2缩回所述第一管体1内时,所述转动角度获取传感器31将对所述动力源32 的转轴已转的圈数进行纪录;通过n*99减去所述动力源32中转轴已转的圈数算出剩余圈数,当剩余圈数为零时,所述第二管体2将停止收缩作业。

59.需要进一步说明的是,当所述第二管体2还未伸出所述第一管体1时为零位,对应的所述转动角度获取传感器31上的数值为0。

60.需要进一步说明的是,所述转动角度获取传感器31将信号或数据进行编制、转换为可用以通讯、传输和存储的信号形式的设备。在本技术中,所述转动角度获取传感器31把角位移换成电信号,此时所述转动角度获取传感器 31中设置有码盘。所述转动角度获取传感器31将转换成的电信号发送给所述控制单元,所述控制单元进行纪录以及运算。

61.在上述技术方案中,通过所述转动角度获取传感器31以及所述控制单元的设置,当所述第二管体2伸出至最大距离后,所述第二管体2将停止伸出作业,以确保所述第二管体2始终置于所述第一管体1内;同时减小所述一种流体输送装置中臂架限位装置的故障率。

62.请参阅图2,在某些实施例中,所述动力源32为旋转蜗轮321和蜗杆322;所述蜗杆322设置在所述旋转蜗轮321的一侧,所述旋转蜗轮321与所述旋转体30固定连接,所述蜗杆322与所述旋转蜗轮321相啮合,且所述转动角度获取传感器31置于所述蜗杆322端部。需要说明的是,所述蜗杆322与所述旋转蜗轮321相互适配,且所述蜗轮用于驱动所述旋转蜗轮321转动。还需要说明的是,所述蜗杆322由液压马达、气动马达,其中任意一种提供动力。即所述蜗杆322一端设置有所述转动角度获取传感器31,另一端与液压马达或气动马达连接。

63.在本实施例中,所述动力源32的转轴为蜗杆322,所述蜗杆322转动,蜗杆322通过所述旋转体30上的所述旋转蜗轮321驱动所述旋转体30转动,从而驱动所述第二管体2伸缩。当蜗杆322旋转九十九圈,所述旋转体30旋转一圈;所述第二管体2完全伸出需要所述旋

转体30旋转n圈,当所述转动角度获取传感器31纪录到蜗杆322旋转n*99圈的时候所述蜗杆322将停止转动,防止所述第二管体2从所述第一管体1内脱出;同理,当所述第二管体2缩回所述第一管体1内时,所述转动角度获取传感器31将对蜗杆322已转的圈数进行纪录,并通过n*99减去已转的圈数算出剩余圈数,当剩余圈数归零时,所述蜗杆322停止转动。

64.当然,在某些实施例中,所述动力源32还可以为丝杆,所述丝杆设置在所述旋转体30的一侧,且所述旋转体30上还设置有外螺纹,外螺纹与丝杆相互啮合;丝杆与液压马达或气动马达连接,由液压马达或气动马达驱动,所述转动角度获取传感器31同样套设在转轴上,所述转动角度获取传感器31 的计数原理同上。

65.请参阅图2至图4,在本实施例中,所述第二管体2相对于所述第一管体1的壁设置有所述导向槽20,所述第一管体1相对于所述第二管体2的壁上固定设置有导向块10;所述导向块10置于所述导向槽20内,且所述导向槽 20沿所述导向槽20运动。需要说明的是,所述导向块10置于所述第一管体 1的伸缩端上,当所述旋转体30驱动所述第二管体2伸出时,所述导向槽20 沿所述导向块10移动,且所述导向块10以及导向槽20防止所述第一管体1 和第二管体2在周向上的相对运动。当然,在某些实施例中,所述导向槽20 置于所述第一管体1上,且所述导向块10置于所述第二管体2上。

66.请参阅图5、图7和图8,在本实施例中,驱动所述蜗杆322为液压马达,所述一种流体输送装置中臂架限位装置还包括制动单元21;所述制动单元21 置于所述导向槽20两端部,且所述制动单元21用于阻挡所述导向块10;其中,需要说明的是,所述制动单元21置于所述第二管体2端部,即,当所述第二管体2伸出至最大长度时,所述制动单元21与所述导向块10触碰;此时,所述制动单元21阻挡所述导向槽20继续运动,液压马达中的压力将逐步提升,所述压流阀开始工作将液压马达中的多余的压力排出,使液压马达中的压力保持在峰值。

67.当所述第二管体2末端移动至所述第一管体1前端时,所述第一管体1 前端的所述导向块10将被所述制动单元21卡住,此时所述第二管体2将不能再向前移动。同时由于第二管体2被卡住且所述驱动机构3还在继续作业,因此所述驱动机构3的扭力值(通过扭力传感器或者扭矩传感器采集,某些实施例扭力传感器也可以通过液压软管的压力传感器实现)将会过大,同时与所述驱动机构3连接的液压管路中的压力也将变大,控制单元检测到扭力值或者压力值的变化,将驱动所述驱动机构3停止作业。

68.同理,当所述第二管体2向内收缩时,另一端的所述制动单元21将阻挡所述导向槽20继续移动,液压马达中的压力将逐步提升,当液压马达中的压力达到峰值时,所述压流阀开始工作将液压马达中的多余的压力排出,使液压马达中的压力保持在峰值。

69.在本技术中,请参阅图4至图5,为了防止所述第二管体2从所述第一管体1内脱出,设置有两套防脱系统,其一通过所述转动角度获取传感器31以及控制单元计数,防止所述第二管体2脱出;其二通过所述制动单元21的设置防止所述第二管体2脱出。在实际作业中,上述两套防过位系统中将同时检测到过位信号点;但当所述第二管体2从所述第一管体1内伸出,且不同时检测到过位信号点时,两套防过位系统中任意一套系统先检测到过位信号,所述第二管体2即停止伸出。

70.在某些实施例中,所述驱动机构3包括连接组件,所述连接组件用于将所述旋转体30与所述第一管体1之间进行轴向上的相对固定。所述连接组件包括轴承33,所述轴承33的

一侧与所述第一管体1的轴向位置上固定连接,所述轴承33的另一侧活动支撑所述旋转体30。

71.需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本实用新型的专利保护范围。因此,基于本实用新型的创新理念,对本文所述实施例进行的变更和修改,或利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本实用新型的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1