米星形四杆摆动式缓降器阻尼装置的制作方法

本发明涉及一种高空救生缓降装置,具体涉及一种米星形四杆摆动式缓降器阻尼装置。

背景技术:

1、现有技术中的高空救生缓降装置,主要分为两种类型,一类是摩擦式,即通过高速旋转的离心体与盒体的内圆面之间的摩擦力限制转速,达到匀速缓降目的。其存在问题主要有两方面,一是因摩擦生热使摩擦材料或金属材料的表层性质发生改变,硬度下降,造成摩擦系数的降低,阻尼效果下降,甚至缓降作用失效。二是一旦有水、油等介质进入摩擦副之间,因摩擦系数急剧下降,阻尼效果大幅度降低,甚至缓降作用失效。

2、高空救生缓降装置的另一种类型是撞击式,其阻尼作用主要来源于运行部件之间或运行部件与固定件之间的不停顿的连续撞击而非摩擦。其最大的优点是克服了水、油等介质进入缓降器的摩擦副而严重影响阻尼效果和摩擦过热而导致缓降失效的弊端。目前现有技术主要研发方向基本都是围绕撞击式,并且已有多项发明专利技术,区别只是结构不同。

3、所有的撞击式阻尼装置都涉及安全稳定性和造价两方面问题。安全稳定性方面,主要是存在部件因撞击导致磨损和毁坏的问题,其中部件毁坏主要是金属材料因撞击达到疲劳极限强度或遭受瞬间冲击力过大以及受力不合理而导致。造价问题主要是为防止部件损毁而选择特殊材料导致造价大幅度升高,这方面不仅涉及直接参与撞击部件的材料选择问题,其他相关传动部件均需提高抗破坏强度以及抗疲劳强度。

4、设有擒纵机构的缓降装置,其实质属于撞击式阻尼装置范畴,并依靠摆动部件的往复摆动而耗能和实现缓降,只是其撞击的频次和撞击力受到摆动部件(例如卡瓦组件)自身参数的制约。存在问题主要有两方面,一是多数采用若干个卡瓦组件与擒纵轮的各个齿撞击摩擦接触,为防止擒纵轮的齿尖形状过于平缓而大幅减小卡瓦组件摆动幅度和频率,齿尖的形状会尽量凸出一些,因而易导致卡瓦组件和擒纵轮的齿尖磨损严重并影响阻尼效果,例如:“恒速式缓降器”(zl201210030114.1)属于早期最具代表性的设有擒纵机构的缓降装置;二是因卡瓦组件设置在擒纵轮的外围,卡瓦组件的数量若设置多个,体积过于庞大。若卡瓦组件的数量只有1个,阻尼作用明显不足,并且整体形状不规则,制造难度加大。若增加卡瓦组件的质量和尺寸,也会增大缓降器总体尺寸。

5、有的缓降器阻尼装置(例如公布号cn113893471a)虽然较好地克服了上述擒纵机构的弊端,但该装置的主要部件属于典型的悬臂梁式结构,受力很不合理,同时对材料、加工精度以及安装强度要求均很高;还有的缓降器阻尼装置虽然受力状况较好,但结构复杂、造价偏高。

技术实现思路

1、为克服撞击式阻尼装置存在的不足,本发明提供一种米星形四杆摆动式缓降器阻尼装置,该装置采用4个拨轮和4个摆杆作为阻尼部件而相互作用,即每个拨轮转动过程中同时与两个摆杆的侧面撞击摩擦接触,各拨轮设有三个径向爪或整体呈三角形,使各摆杆如同钟摆一样往复摆动,并因参与撞击部件较多且摆杆质量相对较大,用以增强阻尼作用。依靠拨轮、摆杆的形状特点及相互撞击摩擦方式,解决磨损问题。同时,采用摆杆、拨轮米星形布局,充分利用盒体空间,最大限度减小总体尺寸。

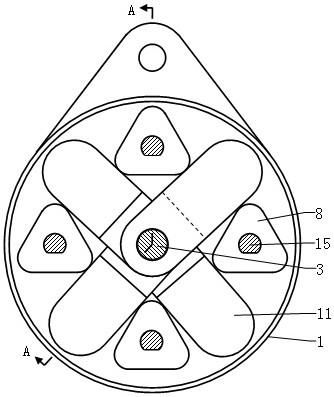

2、本发明采用如下技术方案:一种米星形四杆摆动式缓降器阻尼装置,包括盒体、绳轮、中心轴、增速机构和1个隔板,其中,增速机构包含与绳轮装配、同步转动的大齿轮或内齿圈,圆盘形的隔板将盒体内部分隔成两部分,隔板与盒体固定装配,同时隔板中心的通孔套在中心轴上,其特征是:盒体的一个盒体侧面板和隔板之间设有4个相同的拨轮,各拨轮外围设有3个径向爪,各径向爪的端头均为弧形面,或者拨轮的横截面呈三角形,其三个角即为拨角,并且各拨角的端头也均为弧形面,各拨轮的中心的通孔分别与对应的拨轮轴固定装配、同步转动,各拨轮轴的两端分别与盒体侧面板和隔板的对应轴孔活动装配,各拨轮轴相互平行并以盒体的轴心线为圆心在圆周方向均匀分布,各拨轮轴穿过隔板的轴孔后分别与小齿轮装配、同步转动,各小齿轮再同时与大齿轮或内齿圈啮合,并且啮合后的4个拨轮的朝向均相同,盒体侧面板和隔板之间还设有4个摆杆,并且均位于半径线上,各摆杆的里侧端为摆耳,该摆耳设有通孔即摆耳孔,并均与中心轴活动装配,同时每个摆杆还位于相邻两拨轮之间,在绳轮通过大齿轮或内齿圈驱动各拨轮转动过程中,各拨轮的径向爪或拨角均与两侧的摆杆的侧面撞击摩擦接触,并推动各摆杆以中心轴为圆心往复摆动,进而产生阻尼作用,最终使绳轮匀速转动。

3、进一步,摆耳的轴向厚度为摆杆的四分之一,相邻两个摆杆的摆耳在轴向上错开一个位置,使4个摆杆通过摆耳叠加在一起后在轴向上对齐,当每个摆杆设有对称的2个摆耳时,每个摆耳的轴向厚度为摆杆的八分之一。

4、本方案中,4个拨轮上下左右设置或者整体旋转45度角设置,并且所有拨轮的朝向均相同,4个摆杆呈十字形状,故整体呈米星形结构布局。

5、本方案中,绳轮与大齿轮固定装配或做成一体结构;绳轮与内齿圈可通过连接盘固定装配,或者内齿圈与连接盘做成一体结构再与绳轮固定装配。

6、4个拨轮上下左右布置情况下,拨轮的一个径向爪或拨角在垂直方向时(如附图1所示),拨轮径与摆杆的间隙最小,并以此来确定摆杆的宽度。若该间隙预留过大,则会降低摆杆的摆动幅度,从而降低阻尼作用。

7、拨轮每旋转120度角,各摆杆均摆动一个周期,即拨轮每旋转一周,各摆杆均往复摆动3次。若绳轮与小齿轮的转速比为1:2,按绳轮缠绕钢丝绳处的直径4.6cm 计算,其周长为14.44cm。若人体或重物下落速度100cm/秒,则绳轮的转速为6.94转/秒,则4个摆杆往复摆动频率为:3*2*6.94=41.64次/秒。由于4个摆杆的总质量相对于现有技术中的卡瓦组件要大得多,对拨轮的阻力足够大,因此会实现很好的阻尼效果。

8、各拨轮轴的两端分别与盒体侧面板和隔板的对应轴孔活动装配,而非悬臂梁式结构,因此受力合理,不易损毁,性能稳定可靠。

9、本发明装置还实现了盒体内部空间的充分利用,结构非常紧凑,能够大幅度降低缓降器总体尺寸。

10、进一步,拨轮、摆杆均为一体结构或由冲压件铆接而成。采用冲压件铆接方式,能大幅降低制造成本。

11、进一步,摆杆的两侧为平面,或者在摆杆的每一侧与拨轮刚接触的对应位置各设有2个弧形凹坑。

12、各拨轮的径向爪或拨角的端头为弧形面,其顶点的高度决定摆杆的摆动幅度,但拨轮与摆杆之间的主要撞击点均为径向爪或拨角的端头的两侧,也是双方刚接触瞬间的位置,部件出现撞击变形、磨损也主要发生在此刻。当摆杆摆动到最远点时,拨轮的径向爪或拨角端头的顶点才与其摩擦接触,而此时拨轮与摆杆之间的作用力已经锐减,其磨损程度很小,故不同于现有技术中的擒纵轮齿尖的受力情况和撞击磨损情况。

13、当摆杆的两侧各设置2个弧形凹坑后,拨轮与摆杆的初始撞击点会更加远离端头的顶点,之后再逐渐向顶点移动,即大幅增加了接触面积。因拨轮有足够的圆周方向的宽度尺寸,其端头的侧面即便出现一定的磨损,也不会影响阻尼作用,因此有效解决了撞击磨损影响阻尼效果的问题。

14、设置弧形凹坑的另一方面作用:当设有径向爪的拨轮与设有弧形凹坑的摆杆装配情况下,相比三角星的边,因相邻两径向爪之间向内凹陷一定尺寸,能够容纳两弧形凹坑之间的摆杆的侧面部分,或者说,相邻两径向爪能同时进入弧形凹坑一定深度,所以能够有效增大摆杆的摆动幅度。

15、本发明装置没有复杂零部件,并可选择普通金属材料制作,故成本较低。

16、本发明的有益效果是:通过4个拨轮与4个摆杆撞击摩擦接触并使其往复摆动,阻尼效果明显,在保持了不怕油、不怕水特点的同时,整体受力合理,运行稳定,撞击摩擦面大并且不受磨损影响,显著提高了缓降器的安全稳定性和使用寿命,并且结构简单、紧凑、体积小,制造成本低。

17、下面结合图1至图30对本发明进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!