纳米材料及其制备方法和量子点发光二极管与流程

[0001]

本发明属于平板显示技术领域,具体涉及一种纳米材料及其制备方法和量子点发光二极管。

背景技术:

[0002]

量子点发光二极管(quantum dot light emitting diodes,qled)是一种电致发光器件,由于其拥有高发光效率、高色纯度、窄发光光谱、发射波长可调等优点而成为新一代优秀显示技术。目前,限制qled大规模商业应用的主要问题在于其器件寿命较低以及稳定性较差,其中最主要的问题在于器件结构中空穴传输效率太低,无法与电子传输效率平衡,影响了空穴在量子点发光层与电子有效复合。

[0003]

qled的纳米材料包括有机聚合物和金属氧化物,相对于有机聚合物,金属氧化物具有更好的稳定性,不会腐蚀ito基板,有利于制备更高寿命的qled,现已常被用来制备qled的空穴注入层和/或空穴传输层。但是,金属氧化物的空穴迁移率低于有机聚合物,无法兼顾器件稳定性和空穴传输性能。因此,提供一种具备高空穴传输效率的纳米材料,成为了本领域技术人员的研究焦点。

技术实现要素:

[0004]

本发明的主要目的在于提供一种纳米材料的制备方法及由此得到的纳米材料,旨在提升现有金属氧化物纳米材料的空穴传输效率。

[0005]

本发明的另一目的在于提供一种量子点发光二极管。

[0006]

为了实现上述发明目的,本发明提供了下述技术方案:

[0007]

一种纳米材料的制备方法,包括以下步骤:

[0008]

提供镍前驱体、磷前驱体、聚合物和溶剂,将所述镍前驱体、所述磷前驱体和所述聚合物溶解在所述溶剂中,制备纺丝溶液;

[0009]

将所述纺丝溶液进行纺丝处理,制备前驱体纤维;

[0010]

在含氧气氛下,将所述前驱体纤维进行高温烧结处理,获得磷掺杂的氧化镍纳米纤维。

[0011]

本发明提供的上述纳米材料的制备方法,通过结合纺丝处理以及高温烧结的技术,合成了一种氧化镍纳米纤维,具有纤维细长的特性和交错的形貌,并在合成过程中磷原子取代氧化镍的部分氧位点,同步实现对氧化镍进行磷掺杂改性,大大提升了氧化镍纳米材料的电子传输效率,方法简单,操作简便,易于控制,安全稳定。

[0012]

相应的,一种纳米材料,包括:磷掺杂的氧化镍纳米纤维。

[0013]

本发明提供的纳米材料,为磷掺杂的氧化镍纳米纤维,一方面,磷原子取代氧化镍的部分氧位点,形成p型掺杂,可提供更多的空穴位点,提高材料的空穴迁移率,另一方面,氧化镍纳米纤维表面取代氧位点的磷原子可成为氧化锌纳米纤维形成膜层时的空穴活化位点,并作为膜层中空穴迁移的桥梁,提高氧化镍纳米纤维之间的空穴传输通量;同时,磷

掺杂的氧化镍纳米纤维具有纤维细长的特性,利于电荷在传输膜层中的传输,有效提高了本发明纳米材料的空穴传输效率。

[0014]

相应的,一种量子点发光二极管,包括相对设置的阴极和阳极,设置在所述阴极和所述阳极之间的量子点发光层,以及设置在所述阳极和所述量子点发光层之间的空穴传输层,所述空穴传输层的材料包括:由前述制备方法制得的纳米材料或上述纳米材料。

[0015]

本发明提供的量子点发光二极管,其空穴传输层的材料包括上述制备方法制得的纳米材料,其具有良好的空穴传输性能,且水溶性好,易于成膜,稳定性高,可从整体上提高量子点发光二极管的发光性能。

附图说明

[0016]

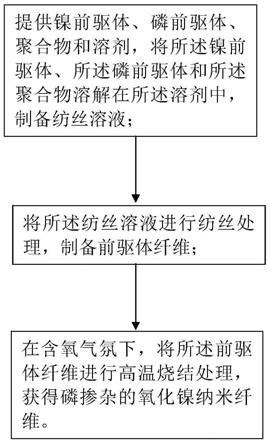

图1为本发明实施例提供的纳米材料的制备方法流程图;

[0017]

图2为本发明实施例提供的一种纳米材料的结构示意图;

[0018]

图3为本发明实施例提供的一种量子点发光二极管的结构示意图。

[0019]

附图标记:衬底1,阳极2,空穴传输层3,量子点发光层4,电子传输层5,阴极6。

具体实施方式

[0020]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0021]

本发明实施例说明书中所提到的各组分的质量不仅仅可以指代各组分的具体含量,也可以表示各组分间质量的比例关系,因此,只要是按照本发明实施例说明书组合物各组分的含量按比例放大或缩小均在本发明实施例说明书公开的范围之内。具体地,本发明实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的重量单位。

[0022]

一种上述纳米材料的制备方法,请参阅图1,包括以下步骤:

[0023]

s01、提供镍前驱体、磷前驱体、聚合物和溶剂,将所述镍前驱体、所述磷前驱体和所述聚合物溶解在所述溶剂中,制备纺丝溶液;

[0024]

s02、将所述纺丝溶液进行纺丝处理,制备前驱体纤维;

[0025]

s03、在含氧气氛下,将所述前驱体纤维进行高温烧结处理,获得磷掺杂的氧化镍纳米纤维。

[0026]

本发明实施例提供的上述纳米材料的制备方法,通过结合纺丝处理以及高温烧结的技术,合成了一种氧化镍纳米纤维,具有纤维细长的特性和交错的形貌,并在合成过程中磷原子取代氧化镍的部分氧位点,同步实现对氧化镍进行磷掺杂改性,大大提升了氧化镍纳米材料的电子传输效率,方法简单,操作简便,易于控制,安全稳定。

[0027]

具体的,在步骤s01中,所述镍前驱体为通过反应提供镍原子的前体物质,包括但不限于镍的无机物或镍的有机物。在一些实施方式中,所述镍前驱体优选为硝酸镍、硫酸镍、醋酸镍和溴化镍中的至少一种。

[0028]

作为一种实施方式,制备的所述纺丝溶液中,所述镍前驱体的浓度为100-300mg/ml。当所述镍前驱体的浓度小于100mg/ml时,在经过后续的高温烧结处理后,前驱体纤维会直接断裂形成纳米棒、纳米颗粒等,无法形成纤维状的氧化镍纳米材料;当所述镍前驱体的

浓度大于300mg/ml时,纺丝溶液为乳浊液,无法形成均匀连续的前驱体纤维。

[0029]

所述磷前驱体为含磷的化合物,用于在高温烧结处理过程中实现对氧化镍的磷掺杂改性。在一些实施方式中,所述磷前驱体优选为磷单质、三辛基膦(top)和三辛基氧膦(topo)中的至少一种,利于在溶液中反应。

[0030]

作为一种实施方式,制备纺丝溶液的步骤中,按照所述磷前驱体的磷原子与所述镍前驱体的镍原子的摩尔比为(0.005-0.01):1的比例,将所述磷前驱体与所述镍前驱体溶解在所述溶剂中。当磷原子与镍原子的摩尔比小于0.005:1时,参与掺杂改性的磷过少,无法形成有效的掺杂;当磷原子与镍原子的摩尔比大于0.01:1时,参与掺杂改性的磷过多,可能会导致本发明实施例的氧化镍纳米纤维绝缘。

[0031]

所述聚合物为有机高分子,用于促进形成前驱体纤维。在一些实施方式中,所述聚合物优选为聚乙烯吡咯烷酮(pvp)、聚乙烯(pe)、聚丙烯(pp)、聚氯乙烯(pvc)、丙烯腈-苯乙烯-丁二烯共聚物(abs)、聚甲基丙烯酸甲酯(pmma)、乙烯-醋酸乙烯共聚物(eva)、聚对苯二甲酸乙二醇酯(pet)、聚酰胺(pa)和聚苯硫醚(pps)中的至少一种,和/或pvp、pe、pp、pvc、abs、pmma、eva、pet、pa、pps中的至少一种的聚合单体。

[0032]

所述溶剂用于溶解所述镍前驱体、所述磷前驱体和所述聚合物,以制备均一的纺丝溶液。在一些实施方式中,所述溶剂选为有机溶剂,其至少对所述镍前驱体和所述磷前驱体具有良好的溶解度。在一些实施例中,所述溶剂选为乙醇、n,n-二甲基甲酰胺、四氢呋喃(thf)和二甲基亚砜(dmso)中的至少一种。

[0033]

作为一种实施方式,所述聚合物的添加体积为所述溶剂的体积的10%-30%。在该比例范围内,聚合物可以在溶剂中形成均一的溶液;当所述聚合物的用量过低时,无法在纺丝处理过程中形成前驱体纤维;当所述聚合物的用量过高时,容易导致纺丝溶液结块。

[0034]

作为一种实施方式,将所述镍前驱体、所述磷前驱体和所述聚合物溶解在所述溶剂的步骤包括:将所述镍前驱体和所述磷前驱体完全溶解在所述溶剂中,得到混合液;然后,在所述混合液中加入所述聚合物,搅拌至所述聚合物均匀分散为止。

[0035]

具体的,在步骤s02中,将所述纺丝溶液进行纺丝处理,以制备前驱体纤维,使得氧化镍产物具有交错网状的形貌。在一些实施方式中,所述纺丝处理优选为气纺丝法,相对于常规的静电纺丝法,气纺丝法具有简便、快速、低耗能、低成本的优点。在一些实施例中,所述气纺丝法的参数设置为:纺丝溶液流速设置为1.5-3.0ml/h,气压设置为30-60mpa,湿度设置为10%-40%。

[0036]

具体的,在步骤s03中,将所述前驱体纤维在含氧气氛下进行高温烧结处理,含氧气氛用于提供氧,在高温烧结过程中,镍前驱体在含氧气氛下反应生成氧化镍晶粒,同时,磷取代部分氧化镍晶粒的氧位点,形成p型掺杂,实现对氧化镍的磷掺杂改性。

[0037]

在一些实施方式中,所述高温烧结的温度优选为300-500℃,在该温度范围内进行高温烧结,可使得本发明实施例方法制备得到的氨基化氧化镍纳米纤维的综合性能最佳。进一步的,所述高温烧结的时间为0.5-1小时,使得材料烧结完全,并有效避免时间过长导致颗粒发生团聚。在一实施例中,所述高温烧结处理包括:以2-5℃/min的升温速率从室温升温至300-500℃,保温烧结0.5-1小时。

[0038]

作为一种实施方式,将所述前驱体纤维进行高温烧结处理的步骤之前,对所述前驱体纤维进行烘干。

[0039]

作为一种实施方式,将所述前驱体纤维进行高温烧结处理的步骤之后,对高温烧结产物进行冷却使之降低至室温,然后研磨使其具有合适的长度,例如纤维长度为10-100μm,直径为5-10nm。

[0040]

在本发明实施例提供的上述优化的各原料的摩尔比例、浓度、温度、时间等条件参数的综合作用下,可使得通过本发明实施例提供的制备方法得到的纳米材料的综合性能最优。

[0041]

相应的,一种由上述制备方法制得的纳米材料,所述纳米材料包括:磷掺杂的氧化镍纳米纤维。

[0042]

本发明实施例提供的纳米材料,为磷掺杂的氧化镍纳米纤维,一方面,磷原子取代氧化镍的部分氧位点,形成p型掺杂,可提供更多的空穴位点,提高材料的空穴迁移率,另一方面,氧化镍纳米纤维表面取代氧位点的磷原子可成为氧化锌纳米纤维形成膜层时的空穴活化位点,并作为膜层中空穴迁移的桥梁,提高氧化镍纳米纤维之间的空穴传输通量;同时,磷掺杂的氧化镍纳米纤维具有纤维细长的特性,利于空穴在传输膜层中的传输,有效提高了本发明纳米材料的空穴传输效率。

[0043]

具体的,所述纳米材料为磷掺杂的氧化镍纳米纤维,为一种纳米纤维材料,如图2所示,具有纤维细长的特性和交错的形貌。同时,掺杂的p原子,取代部分氧化镍纳米纤维中的氧原子,形成p型掺杂,提供了更多的空穴位点,且氧化锌纳米纤维表面取代氧位点的p原子可作为膜层中空穴迁移的桥梁,有效提高纳米纤维之间的空穴传输通量。相对于未掺杂改性的氧化镍纳米纤维,本发明实施例的磷掺杂的氧化镍纳米纤维的空穴传输效率得到大大提升。

[0044]

作为一种实施方式,所述磷掺杂的氧化镍纳米纤维中,磷原子与镍原子的摩尔比为(0.005-0.01):1。当磷原子与镍原子的摩尔比小于0.005:1时,无法对氧化镍形成有效的磷掺杂;当磷原子与镍原子的摩尔比大于0.01:1时,可能会导致本发明实施例的氧化镍纳米纤维绝缘。

[0045]

作为一种实施方式,所述磷掺杂的氧化镍纳米纤维的直径为5-10nm,长度为10-100μm。该规格范围内的氧化镍纳米纤维可采用溶液制备,较好地分散于溶剂中,利于成膜。相应的,一种量子点发光二极管,包括相对设置的阴极和阳极,设置在所述阴极和所述阳极之间的量子点发光层,以及设置在所述阳极和所述量子点发光层之间的空穴传输层,所述空穴传输层的材料包括:前述纳米材料,或上述制备方法制得的纳米材料。

[0046]

本发明实施例提供的量子点发光二极管,其空穴传输层的材料包括上述制备方法制得的纳米材料,其具有良好的电子传输性能,且水溶性好,易于成膜,稳定性高,可从整体上提高量子点发光二极管的发光性能。

[0047]

作为一种实施方式,所述空穴传输层的厚度为10-100nm,优选为50nm。

[0048]

在一些实施方式中,所述量子点发光二极管均包括依次层叠设置的阳极、量子点发光层、空穴传输层和阴极,可以理解,除了上述量子点发光层和空穴传输层,所述量子点发光二极管还可以包括其他膜层结构,例如:衬底、空穴注入层、电子传输层、电子注入层等。在一些实施方式中,所述量子点发光二极管可为正型结构,也可为反型结构,其中,正型结构和反型结构的区别主要在于:正型结构的阳极连接衬底,并以该阳极作为底电极层叠设置在衬底的表面;反型结构的阴极连接衬底,并以该阴极作为底电极层叠设置在衬底的

表面。

[0049]

在一些实施例中,所述量子点发光二极管为正型结构,请参阅图3,包括依次层叠设置的衬底1、阳极2、空穴传输层3、量子点发光层4、电子传输层5和阴极6。其中,所述量子点发光层的量子点材料为红、绿、蓝量子点材料中的一种,具有激发光谱宽并且连续分布,发射光谱稳定性高等特点。可以为cds、cdse、cdte、zno、zns、znse、znte、gaas、gap、gasb、hgs、hgse、hgte、inas、inp、insb、alas、alp、cuins、cuinse,以及各种核壳结构量子点或合金结构量子点中的至少一种。

[0050]

相应的,本发明实施例还提供了上述量子点发光二极管的制备方法,包括以下步骤:

[0051]

1)提供衬底,在所述衬底上沉积阳极;然后,采用上述磷掺杂的氧化镍纳米纤维作为空穴传输层材料,将其沉积于所述阳极上,形成空穴传输层;之后,在空穴传输层上依次沉积量子点发光层和电子传输层;

[0052]

2)在电子传输层上蒸镀阴极,得到量子点发光二极管。

[0053]

进一步的,将得到的qled进行封装处理,所述封装处理可采用常用的机器封装,也可以采用手动封装。在一些实施例中,所述封装处理的环境中,氧含量和水含量均低于0.1ppm,以保证器件的稳定性。

[0054]

为使本发明上述实施细节和操作能清楚地被本领域技术人员理解,以及本发明实施例一种纳米材料及其制备方法和量子点发光二极管的进步性能显著地体现,以下通过实施例对本发明的实施进行举例说明。

[0055]

实施例1

[0056]

本实施例制备了一种纳米材料,具体工艺流程如下:

[0057]

s11、将硝酸镍溶于乙醇中,配制成浓度为200mg/ml的镍前驱体溶液;随后,在该镍前驱体溶液中加入磷粉,使得镍与磷的摩尔比为1:0.005;之后,在混合液中加入约占乙醇体积20%的pp,搅拌至pp均匀分散于混合液中,制备纺丝溶液;

[0058]

s12、采用气纺丝法将所述纺丝溶液进行纺丝处理,获得棉花状的团絮物,得到前驱体纤维;

[0059]

s13、烘干上述前驱体纤维,然后,在氧气气氛下,将所述前驱体纤维于400℃下进行高温烧结2小时,之后待烧结产物降至室温后进行研磨至纤维长度为10-100μm,直径为5-10nm,获得具有交错网状形貌的磷掺杂的氧化镍纳米纤维。

[0060]

将上述制备得到的磷掺杂的氧化镍纳米纤维作为空穴传输层材料,制备获得qled发光器件a。qled发光器件a为正置型结构,包括阳极、空穴传输层、发光层、电子传输层、阴极,所述阳极材料为ito,所述电子传输层材料为zno,所述发光层为cdse@zns绿色量子点,所述阴极为al。

[0061]

实施例2

[0062]

本实施例制备了一种纳米材料,具体工艺流程如下:

[0063]

s21、将硫酸镍溶于乙醇中,配制成浓度为200mg/ml的镍前驱体溶液;随后,在该镍前驱体溶液中加入磷粉,使得镍与磷的摩尔比为1:0.005;之后,在混合液中加入约占乙醇体积20%的pvc,搅拌至pvc均匀分散于混合液中,制备纺丝溶液;

[0064]

s22、采用气纺丝法将所述纺丝溶液进行纺丝处理,获得棉花状的团絮物,得到前

驱体纤维;

[0065]

s23、烘干上述前驱体纤维,然后,在氧气气氛下,将所述前驱体纤维于400℃下进行高温烧结2小时,之后待烧结产物降至室温后进行研磨至纤维长度为10-100μm,直径为5-10nm,获得具有交错网状形貌的磷掺杂的氧化镍纳米纤维。

[0066]

将上述制备得到的磷掺杂的氧化镍纳米纤维作为空穴传输层材料,制备获得qled发光器件b。qled发光器件b为正置型结构,包括阳极、空穴传输层、发光层、电子传输层、阴极,所述阳极材料为ito,所述电子传输层材料为zno,所述发光层为cdse@zns绿色量子点,所述阴极为al。

[0067]

实施例3

[0068]

本实施例制备了一种纳米材料,具体工艺流程如下:

[0069]

s31、将硝酸镍溶于乙醇中,配制成浓度为200mg/ml的镍前驱体溶液;随后,在该镍前驱体溶液中加入磷粉,使得镍与磷的摩尔比为1:0.005;之后,在混合液中加入约占乙醇体积20%的pvp,搅拌至pvp均匀分散于混合液中,制备纺丝溶液;

[0070]

s32、采用气纺丝法将所述纺丝溶液进行纺丝处理,获得棉花状的团絮物,得到前驱体纤维;

[0071]

s33、烘干上述前驱体纤维,然后,在氧气气氛下,将所述前驱体纤维于400℃下进行高温烧结2小时,之后待烧结产物降至室温后进行研磨至纤维长度为10-100μm,直径为5-10nm,获得具有交错网状形貌的磷掺杂的氧化镍纳米纤维。

[0072]

将上述制备得到的磷掺杂的氧化镍纳米纤维作为空穴传输层材料,制备获得qled发光器件c。qled发光器件c为倒置型结构,包括阳极、空穴传输层、发光层、电子传输层、阴极,所述阳极材料为ito,所述电子传输层材料为zno,所述发光层为cdse@zns绿色量子点,所述阴极为al。

[0073]

对比例1

[0074]

本对比例与实施例1的区别在于:制备纺丝溶液的步骤中,省略添加磷前驱体;制得的氧化镍纳米纤维作为空穴传输层材料,制备获得qled发光器件d;

[0075]

其余地方与实施例1基本相同,此处不再一一赘述。

[0076]

对比例2

[0077]

本对比例与实施例1的区别在于:省略纺丝处理的过程,直接将磷前驱体加入到镍前驱体中,搅拌均匀后离心取出沉淀,将沉淀研磨后置入马弗炉中加热到400摄氏度高温煅烧2小时,制得的磷掺杂纳米氧化镍作为空穴传输层材料,制备获得qled发光器件e。

[0078]

对实施例1-3中制备得到的空穴传输层、对比例1中的空穴传输层、量子点发光二极管进行性能测试,测试指标和测试方法如下:

[0079]

(1)空穴迁移率:测试空穴传输薄膜的电流密度(j)-电压(v),绘制曲线关系图,对关系图中空间电荷限制电流(sclc)区的进行拟合,然后根据著名的child

,

s law公式计算空穴迁移率:

[0080]

j=(9/8)ε

r

ε0μ

e

v2/d3[0081]

其中,j表示电流密度,单位macm-2

;ε

r

表示相对介电常数,ε0表示真空介电常数;μ

e

表示空穴迁移率,单位cm2v-1

s-1

;v表示驱动电压,单位v;d表示膜厚度,单位m。

[0082]

(2)电阻率:采用同一电阻率测试仪器测定空穴传输薄膜电阻率。

[0083]

(3)外量子效率(eqe):采用eqe光学测试仪器测定。

[0084]

注:空穴迁移率和电阻率测试为单层薄膜结构器件,即:阴极/空穴传输薄膜/阳极。外量子效率测试为所述的qled器件,即:阳极/空穴传输薄膜/量子点/电子传输薄膜/阴极,或者阴极/电子传输薄膜/量子点/空穴传输薄膜/阳极。

[0085]

测试结果如下表1所示:

[0086]

表1

[0087][0088]

从上表1可见,本发明实施例1-3提供的材料电阻率明显低于对比例1、2中的空穴传输薄膜的电阻率,而空穴迁移率明显高于对比例1、2中制成的空穴传输薄膜。

[0089]

本发明实施例1-3提供的量子点发光二极管的外量子效率,明显高于对比例1、2中的量子点发光二极管的外量子效率,说明实施例得到的量子点发光二极管具有更好的发光效率。

[0090]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1