纤维素长丝方法与流程

纤维素长丝方法

1.本发明涉及纤维素长丝纱线的生产。

2.背景在纺织业中广泛使用连续长丝纱线来生产具有与由使用切断纤维制成的纱线生产的织物相比相异特征的织物。连续长丝纱线是其中所有纤维在纱线的任何长度上都连续的纱线。连续长丝纱线通常会由10至300或更多的单根长丝组成,在生产时所述长丝全部相互平行且平行于纱线的轴。纱线是通过挤出聚合物或聚合物衍生物的溶液或熔体,并随后将产生的纱线卷绕于筒管或丝框上或者通过离心卷绕形成饼来生产的。

3.合成聚合物连续长丝纱线是常见的。例如,尼龙、聚酯和聚丙烯连续长丝纱线在各种织物中使用。它们是通过使熔融聚合物经过具有对应于所生产纱线中所需长丝数量的孔数的喷丝头进行熔融纺丝来产生的。在熔融聚合物已开始固化后,可牵拉纱线以使聚合物分子定向并改进纱线的性质。

4.还可通过干法纺丝由诸如二乙酸纤维素和三乙酸纤维素的纤维素衍生物纺制连续长丝纱线。使聚合物溶解于合适的溶剂中并随后经过喷丝头挤出。在挤出后溶剂快速蒸发,造成聚合物以长丝形式沉淀从而形成纱线。新产生的纱线可被牵拉以使聚合物分子定向。

5.还可使用粘胶法由纤维素产生连续长丝纱线。通过与氢氧化钠和二硫化碳反应并随后溶解于氢氧化钠溶液中,将纤维素转化成黄原酸纤维素。使通常被称为粘胶的纤维素溶液经过喷丝头挤出至酸浴中。中和氢氧化钠使纤维素沉淀。同时,黄原酸纤维素通过与酸反应转化回到纤维素。新形成的长丝被牵拉以使纤维素分子定向,洗涤以从长丝中去除反应物并随后干燥,并且卷绕于筒管上。在该方法的早期版本中,使用离心卷绕机

‑

topham box将湿纱线收集成饼。然后在炉中使纱线饼干燥,之后卷绕于筒管上。

6.还使用铜氨法生产连续长丝纤维素纱线。使纤维素溶解于氢氧化铜氨的溶液中。所得溶液被挤出至水浴中,在该处氢氧化铜氨被稀释并且纤维素沉淀。所得纱线被洗涤、干燥并卷绕于筒管上。

7.通过粘胶或铜氨法生产的纤维素连续长丝纱线可通过编织或针织或其他织物形成法制成织物。生产的织物被用于各种应用,包括外衣的衬里、女士罩衫和上衣、女内衣和拜毯。还生产纱线用于增强轮胎和其他橡胶产品。

8.由连续长丝纤维素纱线制成的织物可具有高光泽。它们善于水分处理,以增加穿戴者的舒适度。它们不如使用连续长丝合成纱线制成的织物般容易地生成静电。

9.然而,由目前可得的连续长丝纤维素纱线制成的织物一般具有差的物理性质。与由诸如聚酯的合成聚合物制成的织物相比,干强度和撕破强度差。由于纤维素与水之间的相互作用,湿强度比干强度低得多。耐磨性低。与水的相互作用还使纤维素软化,造成由纱线制成的织物在湿时不稳定。

10.由于这些缺陷,最初使用连续长丝纤维素纱线制成的产品现在主要使用诸如聚酯和尼龙的合成聚合物连续长丝纱线来生产。

11.然而,合成纱线确实显示某些缺点。使用它们制成的织物不具有由纤维素纱线制

成的织物的水分处理能力。合成织物可生成静电。一些人认为,相比于含有纤维素的织物,由合成纱线制成的服装穿戴舒适度低得多。

12.因此,有需要连续长丝纤维素纱线,其将允许生产的织物和其他纺织产品具有目前可得的由连续长丝纤维素纱线制成的织物的正面特性,而且具有通常与使用连续长丝合成纱线制成的织物相关的性能。

13.已意外地发现通过莱赛尔法生产的连续长丝纱线具有比通过粘胶法生产的长丝纱线显著更高的拉伸强度。这可导致织物具有更好的强度、撕破强度和耐磨性。在莱赛尔长丝湿时的强度损失比粘胶长丝低得多。这意指莱赛尔织物在湿时更难以变形,从而给出更好的织物稳定性。与等效的粘胶织物相比,莱赛尔织物在湿时也更强。

14.还已意外地发现由莱赛尔连续长丝生产的织物可具有光泽、水分处理性质和低静电生成,这些是连续长丝粘胶和铜氨织物的期望特性。

15.莱赛尔技术是基于纤维素木浆或其他基于纤维素的原料直接溶解于极性溶剂(例如n

‑

甲基n

‑

氧化吗啉,下文中被称为

‘

氧化胺’)中以产生粘性的高度剪切稀化溶液的技术,该溶液可形成为一系列可用的基于纤维素的材料。商业上,该技术被用来生产一族纤维素切断纤维(可以商标tencel

®

商购自奥地利lenzing的lenzing ag),该纤维被广泛用于纺织品和非织造布行业中。也已公开了来自莱赛尔技术的其他纤维素产品,诸如长丝、薄膜、罩、珠和非织造网。

16.us6,241,927 b1公开了一种生产纤维素纤维的方法。us5,252,284公开了一种生产成形纤维素制品的方法,其特征在于定义了特定的纺丝喷嘴出口与凝固溶液表面之间的空气隙的最大长度。

17.us 2005/0035487 a1公开了一种具有通过喷吹冷却的纺丝装置和方法。纺丝装置是一种由诸如含有纤维素、水和氧化叔胺的纺丝溶液的模制材料生产连续模制体的设备。该文献的示教目的在于提供被引导于挤出孔出口与凝固溶液表面之间的空气隙区域中的指定气流,其中在挤出后即刻空气隙包括屏蔽区和被屏蔽区与挤出孔分开的冷却区域。

18.ep 823945 b1公开了一种制造纤维素纤维的方法,该方法包括根据莱赛尔法挤出和凝固纤维素纺丝溶液,必须包括牵拉长丝并将长丝切割成纤维素纤维的步骤,该纤维可在各个应用领域中使用。根据该现有技术的示教,为了特别地获得具有所需性质平衡的切断纤维,牵拉凝固的纤维素长丝的方法步骤是必需的。

19.ep 0 853 146 a2公开了一种制备基于纤维素的纤维的方法。根据该文献的示教,混合分子量迥异的两种不同的原料以获得纤维。wo 98/06754公开了一种类似的方法,需要首先分别溶解两种不同的原料,之后掺混制备的溶液以获得纺丝溶液。de 199 54 152 a1公开了一种制备纤维的方法,其中采用具有相对低温度的纺丝溶液。

20.已描述了由莱赛尔纺丝溶液生产纤维素长丝纱线的益处(kr

ü

ger, lenzinger berichte 9/94, 第49页及以下几页)。然而,由于在纺丝效率方面的需求渐增,已尝试将莱赛尔法中的纺丝速度提高至每秒几百米的值。然而,在这类高纺丝速度下可能发生各种问题,包括所生产的单根长丝中不能令人满意的高缺陷比例,这可能导致高比例的不适合于进一步使用和/或导致生产停止的产品。

21.相应地,所需的高纺丝速度同时维持长丝品质呈现商业可行的方法尚未了解的缺陷,因为通过形成莱赛尔长丝的现有技术方法获得的长丝和纱线品质不令人满意。另外,由

于对在挤出后即刻高的聚合物拉伸、之后是经由液体交换受控去除溶剂的苛求,关于由其他方法技术(粘胶、合成长丝)生产纤维和长丝的现有技术示教不适用于莱赛尔法。

22.因此,与莱赛尔切段纤维生产相比,主要是由于高得多的生产速度、长丝均匀性要求和对特殊的工艺连续性的需要,以高速度制备连续长丝莱赛尔纱线存在新的方法挑战:

•

与切断纤维生产相比,长丝生产速度快超过十倍是典型的,并且最近对进一步提高生产速度的要求使工艺控制的问题增大。

23.•

在连续长丝纱线产品中,全部单根长丝的性质必须处于很窄的可变性窗口内,例如以防止诸如染料吸收变化的问题。例如,旦尼尔分布的变异系数必须小于5%。另一方面,在切断纤维方法中,对于单根长丝间的小变化的

‘

达到平衡’有更多的范围,因为每一捆纤维由几百万获自长丝、已切成所需长度并掺合的单根纤维组成。形成莱赛尔切断纤维的一个实例公开于ep 823 945 b1中。

24.•

在拉伸步骤中需要极高纯度水平的纺丝溶液以使长丝断裂减到最少。断裂可导致单根长丝损失,从而导致纱线不再符合所需规格并潜在地损失纺丝连续性。切断纤维生产方法耐受一定比例的单根长丝断裂。

25.发明目的因此,本发明的目的在于提供一种允许以极高生产速度生产具有高品质的莱赛尔长丝和莱赛尔复丝纱线的方法,该方法具有工艺控制使得总工艺在商业上可行。

26.发明简述因此,本发明提供如权利要求1中所定义的方法。优选实施方案在权利要求2至10和说明书中给出。

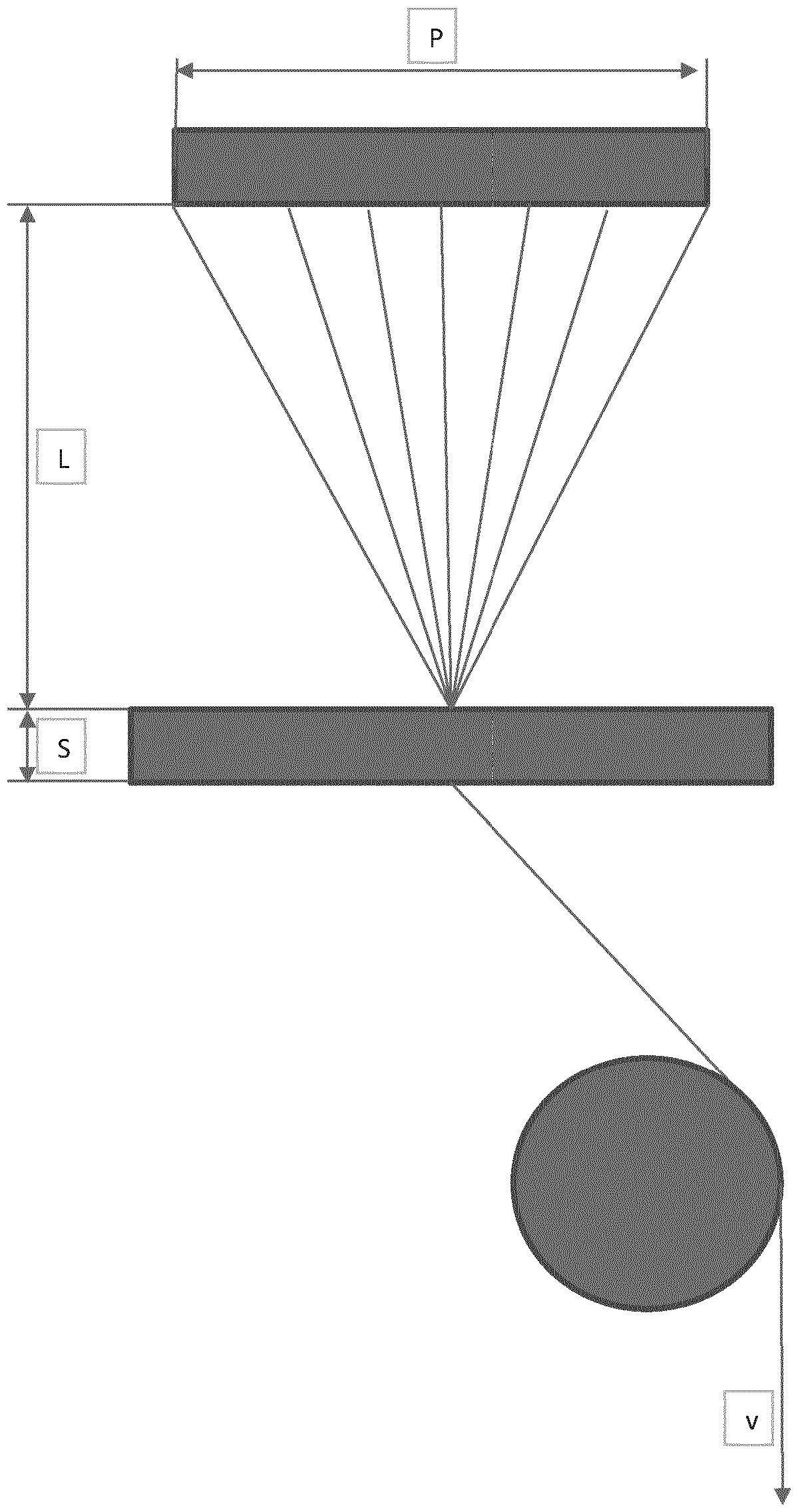

27.附图简述图1示出相关工艺参数的示意性图示,对某些参数窗口的工艺控制是使得能够按照根据本发明的方法生产莱赛尔长丝和纱线所必需的。

28.发明详述本文所公开的发明已克服了现有技术的限制。即,本发明提供如权利要求1中所定义的一种生产莱赛尔长丝和莱赛尔复丝纱线的方法。本发明将关于相关方法步骤和所采用参数对所需工艺控制进行详细描述。要理解的是,这些方法步骤和其相应优选实施方案可适当组合,并且即使本文未明确描述,本技术也涵盖了这些组合并公开了它们。

29.本发明人已确定,对于400 m/min或更高的生产速度,在根据以下关系(1a)调整在纺丝溶液离开纺丝喷嘴之后提供的空气隙的情况下,可实现允许可靠地生产具有0.8至7.0 dtex、优选1.0至6.0 dtex、更优选1.3至4.8 dtex、包括1.7至4.1 dtex的范围内的长丝纤度的高品质长丝和纱线的所需工艺控制:在该关系中,l指定空气隙的长度(mm),v指定生产速度(m/min),纤度指定单根长丝的纤度(dtex),并且p指定喷丝头中采用的单个喷丝头片的长度(mm)。

30.在特别优选的实施方案中,需满足的关系如下(1b):

其中f为1.3或更大。

31.f为无量纲因子。在实施方案中f还可为1.35或更大,或者甚至1.4或更大,其中上限为2.0,优选1.7且最优选1.5。在一些实施方案中,f可为1.3至1.5,或甚至1.3至1.4。

32.已出乎意料地发现,通过根据上文调整工艺参数空气隙的长度、喷丝头片的长度、单根长丝的纤度和生产速度,允许可靠的工艺控制以使得即使采用极高的生产速度,也能可靠地生产具有高品质(特别是令人满意的低缺陷比例)的长丝和纱线。因此,本发明促进了对生产莱赛尔长丝和纱线的工艺条件的评估,因为根据上文规定的关系调整相关工艺条件提供了可靠的工艺控制,甚至对于生产规模的莱赛尔设备也是如此。这减少了评估这类工艺条件另外所需的时间和资金。

33.•

挤出长丝根据对莱赛尔纺丝方法的周知要求,经过每个喷丝头喷嘴孔的纺丝溶液流的均匀性和一致性促进了方法并且有助于符合对单根纤维素长丝的品质要求且进而还符合对复丝纱线的要求。考虑到在此为长丝和长丝纱线生产设想的在400 m/min且更高范围的极高生产速度,这是特别相关的。根据本发明可实现400 m/min且更高的生产速度,诸如500 m/min或更高、优选700 m/min或更高且甚至高达1000 m/min或更高、例如高达2000 m/min。合适的范围是400至2000 m/min,诸如500至1500 m/min或700至1000 m/min,包括诸如700至1500 m/min的范围。

34.用于挤出莱赛尔纺丝溶液的每个喷丝头片具有对应于连续长丝纱线所需长丝数量的喷嘴孔数量。可通过将多个喷丝头片组合成单个喷丝头板,由单次喷射挤出复合纱线,例如如以引用方式并入本文的wo03014429 a1中所公开的。这些喷丝头片原则上是矩形或大致上矩形的片,具有给定数量的喷嘴孔。根据本发明,采用的喷丝头片的长度是根据上文确定的关系的所需工艺控制的相关因子。一般优选的是喷丝头片的长度在30至100 mm,优选40至80 mm,且特别地50至70 mm的范围内。在此所指的长度是喷丝头片的两个较长侧面(通常具有相等的长度)的长度,即使该片并不呈真正的矩形而是形成平行四边形也是如此。

35.每根长丝纱线(即,每个喷丝头片)的喷嘴孔数量可根据预期的纱线类型来选择,但数量通常在10至300、优选20至200、诸如30至150的范围内。

36.纺丝溶液流的均匀性可通过提供喷丝头和单个喷嘴内的良好温度控制来改进。优选在纺丝期间,喷嘴内(和喷嘴间)的温度变化尽可能小,且优选在

±

2℃内或更小。这可经由对一系列不同区域中的喷丝头和单个喷嘴提供直接加热的方法来实现,使得能够补偿纺丝溶液温度上的任何局部差异,并且在纺丝溶液从每个喷丝头喷嘴挤出时给出对纺丝溶液温度的精确控制。这类温度控制方法的实例公开于以引用方式并入本文的wo 02/072929和wo 01/81662中。

37.喷丝头喷嘴轮廓优选被设计成使纺丝溶液经过喷嘴的平稳加速最大化同时使压降减到最小。喷嘴的关键设计特征包括但不限于光滑的入口表面和喷嘴出口处锐利的边缘。

38.•

初始冷却在离开纺丝喷嘴后,单根长丝通常经受冷却工艺,该工艺通常使用空气流。因此,优选在该步骤中通过使用空气通风、优选空气隙中受控的横向通风来冷却长丝。空气通风

应具有受控的湿度以获得所需冷却效果而不对纤维的品质造成有害影响。合适的湿度值是技术人员已知的。在任何情况下,本发明提供在长丝初始挤出后的空气隙,空气隙的长度由如上文确定的其他工艺参数来确定。然而,根据本发明的优选实施方案,空气隙的长度为至多200 mm,更优选至多150 mm。已发现根据这些优选实施方案限制空气隙长度确保了总体良好的方法稳定性,甚至以在此设想的极高生产速度产生了高品质的长丝和纱线。特别地,已发现非常大的空气隙确切地导致问题,因为单根长丝将移动和接触,从而导致长丝融合且产品品质差。

39.因此,本发明关于空气隙的长度提供了一种方法来调整工艺条件,使得能够以极高的速度生产所需长丝纤度。

40.关于任选的横向通风布置,可参考以引用方式并入本文的wo03014436 a1。该文献公开了一种合适的横向通风布置。优选在空气隙全长上的均匀长丝冷却。

41.横向通风速度优选比莱赛尔切断纤维生产中使用的低得多。合适的值为0.5

‑

3 m/sec,优选1

‑

2 m/sec。湿度值可在每kg空气0.5至10 g水、诸如每kg空气2至5 g水的范围内。空气温度优选被控制至低于25℃的值,诸如低于20℃。

42.•

长丝初始凝固在离开喷丝头喷嘴并且已在空气隙中冷却后,必须处理所生产的长丝以进一步引发凝固。这是通过使单根长丝进入凝固浴、也被称为纺丝浴来实现的。已发现为了实现产品品质的高度均匀性,长丝的该进一步初始凝固优选在小窗口内、即仅具有微小的可变性、优选恰好地在相同的点处发生。

43.已发现传统的纺丝浴设计通常不适合于该目的,因为因高长丝速度(超过约400 m/min)所致的流体动力扰动了浴表面,从而导致不均匀的初始凝固(和可变的空气隙大小)以及潜在的长丝融合和其他破坏。已确定的是在这类问题的情况下,优选使用深度低于50 mm的浅纺丝浴。

44.这类纺丝浴公开于例如以引用方式并入本文的wo03014432 a1中,其公开了5

‑

40 mm、优选5至30 mm、更优选10

‑

20 mm范围内的浅纺丝浴深度。使用这类浅纺丝浴使得能够控制纺制长丝与纺丝浴中的凝固溶液的接触点,因此避免了在使用常规纺丝浴深度时可能发生的问题。

45.另外,已发现在纺丝浴内氧化胺的浓度被控制至小于莱赛尔纤维生产中通常使用的值的情况下,长丝品质也可被改进。已发现低于25重量%、更优选低于20重量%、甚至更优选低于15重量%氧化胺的纺丝浴浓度改进了长丝品质。氧化胺浓度的优选范围为5至25重量%,诸如8至20重量%或10至15重量%。这明显低于莱赛尔切断纤维生产所公开的范围。为了使得能够维持这种低氧化胺浓度,优选对纺丝浴的组成进行连续监测,从而例如可通过补充水和/或选择性去除过量氧化胺来调整浓度。

46.该纺丝浴的温度通常在5

‑

30℃、优选8

‑

16℃的范围内。

47.类似于上文对于纺丝溶液公开的优选实施方案,高严紧性纺丝浴液体过滤是可能的,以使因纺丝浴内的非所需固体杂质而破坏新鲜形成的柔软长丝的潜在性降到最低。这在超过700 m/min的极高生产速度下是特别重要的。

48.在纺丝浴内目标最终纱线的单根长丝被聚到一起并且经由纺丝浴的出口捆成初始复丝束,出口通常为环形出口,使长丝聚到一起并且还用来控制与长丝束一起离开浴的

纺丝浴溶液的量。合适的布置是技术人员已知的。环形出口的形状以及材料选择影响施加于长丝束的张力,因为长丝中的至少一些与环形出口接触。技术人员将知晓对于纺丝浴的那些出口合适的材料和形状,以便使对长丝束的负面影响降到最低。

49.因此,在根据本发明的方法的优选实施方案中,该方法包括制造适合于莱赛尔法的纺丝溶液的步骤,纺丝溶液包含10至15重量%、优选12至14重量%的纤维素,其中纤维素优选如下文所述的。此外,该方法包括使纺丝溶液经过挤出喷嘴挤出、同时维持经过挤出喷嘴的温度可变性在

±

2℃或更小的范围内的步骤。如此产生的长丝经受如上文所述的初始冷却,之后是以这种方式获得的长丝在具有小于50 mm、优选5至40 mm、更优选10至20 mm深度的凝固浴(纺丝浴)中发生初始凝固。

50.该凝固浴中采用的凝固液体的组成显示23重量%或更低、更优选低于20重量%、且甚至更优选低于15重量%的氧化胺浓度。对这种氧化胺含量的调整可通过选择性去除氧化胺和/或补充新鲜水以将浓度调整至优选范围来实现。

51.这种方法确保了可获得具有高品质且特别是高均匀性的长丝,其特别地以确保均匀的凝固和因此均匀的长丝性质的方式进入凝固浴。另外,在上文所述方法的实施方案中,相比于标准的莱赛尔切断纤维生产方法,优选例如通过采用更宽的喷嘴间隔来调整挤出后单根长丝之间的距离,如下文进一步描述的。如本文中指示的,这些优选的工艺参数和条件使得能够生产具有高均匀性的莱赛尔长丝,同时还允许所需的高工艺速度(400 m/min或更高、更优选500 m/min或更高、且在实施方案中高达700 m/min或更高的纺丝速度)。在这种情形下,本发明还使得能够连续且长期生产纤维素莱赛尔长丝和对应纱线,因为如上文说明的工艺参数和条件避免了长丝断裂或长丝缺陷等,所述断裂或缺陷将需要停止长丝和纱线生产或卸载产生的长丝/纱线。

52.考虑到对高速长丝纱线生产的要求,莱赛尔纺丝溶液的流变性质是重要的。例如,当使用切断纤维生产所知的纺丝溶液组成时会遇到不能接受的长丝断裂数。已发现使用宽分子量分布的纤维素原料符合根据本发明高速生产的要求。特别优选的宽分子量分布纤维素材料是一种掺合物,通过将5

‑

30重量%、优选10至25重量%的具有450

‑

700 ml/g范围内的扫描粘度的纤维素与70

‑

95重量%、优选75至90重量%的具有300

‑

450 ml/g范围内的扫描粘度的纤维素掺合获得,其中所述两个级分具有40 ml/g或更大、优选100 ml/g或更大的扫描粘度差值。扫描粘度是在铜乙二胺溶液中根据scan

‑

cm 15:99测定的,该方法学是技术人员已知的并且可在可商购获得的装置、诸如可从psl

‑

rheotek购得的装置auto pulpiva pslrheotek上进行。

53.为了(例如由木浆)获得这种纤维素原料以实现所需分子多分散性,可使用不同类型的起始材料的掺合物。最优掺合比率将取决于每种掺合组分的实际分子量、长丝生产条件和特定的长丝纱线产品要求。替代地,还可例如在木浆制造期间经由在干燥之前掺合来获得所需纤维素多分散性。这将除去在莱赛尔制造期间仔细地监测和掺合浆料的要求。

54.纺丝溶液中纤维素的总含量通常为10至20重量%,优选10至16重量%,诸如12至14重量%。因为技术人员知晓莱赛尔法的纺丝溶液的所需组分,在此认为不需要进一步详细说明组分和一般生产方法。在这方面上参考以引用方式并入本文的us 5,589,125、wo 96/18760、wo 02/18682和wo 93/19230。

55.为了进一步控制根据本发明的方法,优选采用高水平的工艺监测和控制以确保纺

丝溶液的组成均匀性。这可包括在线测量纺丝溶液组成/压力/温度,在线测量微粒含量,在线测量喷射器/喷嘴中的纺丝溶液温度分布,和定期的离线交叉校验。

56.更优选控制并改进(如果需要的话)在本发明中使用的莱赛尔纺丝溶液的品质,因为大颗粒的含量可在其形成时导致单根长丝中不能接受的断裂。这类颗粒的实例是杂质,诸如砂等,以及包含未充分溶解的纤维素的凝胶颗粒。使这类固体杂质的含量降到最低的一个选项是过滤工艺。对纺丝溶液多级过滤是使固体杂质减到最少的最优方式。技术人员将理解的是,更细的长丝纤度需要更高的过滤严紧性。通常,已发现例如具有约20微米绝对阻止能力(absolute stopping power)的深度过滤对1.3分特长丝有效。对于更细的长丝分特而言,优选15微米绝对阻止能力。进行过滤的装置和工艺参数是技术人员已知的。

57.另外,已发现适合的是将纺丝溶液的粘度调整至500

‑

1350 pa

·

s的范围(在110℃下以1.2 (1/s)的剪切速率测量)。

58.在其制备期间纺丝溶液的温度通常在105至120℃、优选105至115℃的范围内。在实际纺丝/挤出前,任选地在过滤后,使用技术人员已知的方法和装置,将溶液加热至通常为115至135℃、优选120至130℃的较高温度。该工艺与过滤步骤一起提高了纺丝溶液在其初始制备后的均匀性,以便提供适合于经过纺丝喷嘴挤出的纺丝溶液(有时称为纺丝物料)。然后,在挤出/纺丝之前,使该纺丝溶液达到110℃至135℃、优选115℃至135℃的温度,是可包括中间冷却和加热阶段以及回火阶段(其中纺丝溶液被保持在给定温度下持续一定时间的阶段)的工艺。这类工艺是技术人员已知的。

59.•

长丝拉伸在离开纺丝浴后,通常借助引导辊来卷取复丝束,该辊将产生最终纱线的束导向后续加工阶段,诸如洗涤、干燥和卷绕。在该步骤中优选不发生长丝束的拉伸。可根据需要选择纺丝浴出口与引导辊触点之间的距离,并且40与750 mm之间、诸如100至400 mm的距离已被示为是合适的。已发现该方法步骤可提供控制和影响产品品质的另外的选项。例如,在该方法步骤中可调整长丝晶体结构,因此实现莱赛尔连续长丝纱线的期望性质。如上文所示,并且作为权利要求1措辞的可推导形式,已发现在该方法步骤中的成功与根据上文公开的关系对工艺条件的调整紧密相连。

60.如上文所示,诸如引导辊的器件卷取长丝,组装长丝以形成初始纱线,并且将由此获得的纱线导向另外的加工步骤。根据本发明,优选在长丝束(纱线)与引导辊的接触点处施加于长丝束的最大张力为(4.2

×

长丝数量/长丝纤度)

0.69 (cn)或更小。这种张力意指从纺丝喷嘴出口的点到例如与在凝固步骤后提供的引导辊的第一接触点施加于长丝/长丝束的张力。举例说明,上文规定的公式定义了例如对于60根长丝、80 dtex纱线纤度的长丝束(单根长丝具有1.33 dtex的纤度)的最大张力,最大张力为(4.2

×

60:1.33)

0.69

,因此是37.3 cn。

61.通过维持这种规定的最大张力,可确保长丝断裂被阻止,从而可获得高品质纱线。另外,这有助于确保长丝生产方法可运行所需时间而不被干扰。技术人员将理解的是,在此所指的张力是通过使用三辊测试设备schmidt

‑

zugspannungsmessger

ä

t etb

‑

100、使用从总工艺中选取的样品测量的张力。在本发明的情形下使用在此公开的工艺参数,本文中提及的在指定接触点对长丝和长丝束测量的张力可被用来控制产品品质和工艺稳定性,特别地通过调整纺丝溶液的组成,纺丝浴深度和纺丝浴液体(凝固浴)组成,空气横向通风以及

喷丝头设计、诸如喷嘴设计和喷嘴间隔,以将张力值调整至符合上文规定的方程的值。

62.•

长丝洗涤因为在初始凝固和冷却后长丝仍含有氧化胺,所得长丝和/或纱线通常要经受洗涤。可经由脱矿质水或其他合适液体的逆流,通常在70

‑

80℃下从新形成的纱线中洗涤掉氧化胺。与前文的方法步骤一样,已发现考虑到高于约400 m/min的高生产速度,例如使用槽的传统洗涤技术可能造成问题。另外,优选将洗涤液均匀施加于每一单根长丝以获得高品质产品。同时,优选柔软长丝与洗涤表面之间的接触最小,以便维持长丝的完整性,而实现目标纱线性质。此外,必须并拢洗涤单根长丝纱线,并且线长度应减到最小以允许可行的工艺经济。考虑到上文,已发现优选的洗涤工艺涉及单独或组合的以下者:优选使用一系列从动辊进行洗涤,并且每一纱线单独地经受一系列洗涤液浸渍/液体去除步骤。

63.已发现有益的是,在每个洗涤浸渍步骤后,提供一种从每一纱线长丝上均匀地反萃取或离心液体的方法,而不破坏柔软长丝。这可例如经由适合地设计和放置的销型导丝件来实现。销型导丝件可例如构有无光铬整理剂。导丝件允许长丝纱线的紧密间距(约3 mm),与长丝良好接触以给出均匀的液体去除和低张力而使长丝破坏减到最少。

64.任选地,可包括碱洗步骤以提高从长丝中去除残余溶剂的效率。

65.所用洗涤液(在第一销型导丝件后)通常具有10

‑

30%、优选18

‑

20%氧化胺的浓度,之后返回至溶剂回收。

66.可施加

‘

柔软整理剂’以辅助进一步加工。类型和施加方法将是本领域技术人员已知的。例如,已发现在长丝上施加约1%整理剂的

‘

擦辊’布置、之后是控制干燥器内的纱线张力的轧辊是有效的。

67.•

纱线干燥再次,该步骤的良好控制有助于开发最佳的纱线性质和使长丝破坏的潜在性降到最低。干燥方法以及干燥参数是技术人员已知的。优选实施方案在下文定义:干燥器由例如约1 m直径的12

‑

30个加热鼓组成。优选单独的速度控制以确保长丝张力保持低且恒定,优选小于10 cn、优选小于6 cn。经过干燥,纱线之间的间距可为约2至6 mm。

68.干燥器中的初始温度为约150℃。随着干燥进行,在干燥工艺的后续阶段中温度可能更低。

69.在干燥后,可通过本领域技术人员已知的方法,将抗静电剂和/或柔软整理剂施加至长丝纱线。

70.可在干燥后和收集前,使用技术人员已知的方法,施加另外的方法步骤,例如混合、变形或交络纱线。必要时,可在上文确定的步骤之前对纱线施加柔软整理剂。

71.•

收集纱线可使用标准卷绕设备收集纱线。合适的实例是一排卷绕机。卷绕机速度被用来微调上游工艺速度以维持低且恒定的纱线张力。

72.技术人员将理解的是,在制备纺丝溶液期间或在洗涤区中,可添加各种改性物质,诸如染料、抗细菌产品、离子交换剂产品、活性炭、纳米颗粒、洗剂、阻燃剂产品、超吸收剂、浸渍剂、染料、整理剂、交联剂、接枝剂、粘合剂和它们的混合物,只要这些添加不损害纺丝

工艺即可。这允许对生产的长丝和纱线进行改性以便符合单独的产品要求。技术人员清楚地知晓在莱赛尔长丝纱线生产方法的哪个步骤中如何添加这类上文提及的材料。在这点上,已发现由于高线速度和因此短的停留时间,通常会在洗涤阶段添加的许多期望的改性物质在长丝纱线路线的情况下将不会有效。为了引入这些改性物质,替代方式是收集完全洗涤但

‘

从未干燥’的长丝纱线,并使这些纱线分批经受进一步加工,在这种情况下停留时间将不是限制因素。

73.通过参考图1描述了根据本发明的方法的相关部分的例示。在图1中,条目(p)示出喷丝头片的长度,其中条目(l)指定空气隙的长度。图1中未示出含有纺丝溶液的贮器和诸如过滤步骤的任何前述步骤,但技术人员将理解纺丝溶液如何进入喷丝头和喷丝头片。条目(s)指定沉淀或凝固浴,而条目(v)表示生产速度、通常测量为在凝固浴后每分钟卷取的纱线米数(m/min)。

74.根据如本文所述的方法,可生产纤维素长丝以及为莱赛尔长丝束的纤维素纱线。所生产长丝和纱线的性质可根据对于所需最终用途的相应要求来调整,诸如每个纱线的长丝数、长丝紧密度(tighter)、总纱线紧密度以及长丝和纱线的其他性质。

75.以下实施例进一步例示本发明:采用具有喷丝头片的喷丝头,纺制了65 mm长度的莱赛尔长丝,并且以高生产速度生产出莱赛尔纱线。在生产设定的每组中采用相同的纺丝溶液。

76.第1组纤度1.3 dtex/生产速度700 m/min一回利用70 mm的空气隙且一回利用120 mm的空气隙来生产纱线。在两种情况下均可获得莱赛尔纱线,但第一设定(空气隙70 mm)的缺陷率为每kg纱线13.3,而在使用120 mm的较长空气隙时该缺陷率降至0。

77.第2组纤度1.3 dtex/生产速度700 m/min使用与第1组的设定相比不同类型的纺丝溶液,一回利用70 mm的空气隙且一回利用95 mm的空气隙来生产纱线。在两种情况下均可获得莱赛尔纱线,但第一设定(空气隙70 mm)的缺陷率为每kg纱线7.2,而在使用95 mm的较长空气隙时该缺陷率降至1.9。

78.第1组和第2组的结果显示出,在将工艺参数调整至关系(1a)时,可能以700 m/min的极高生产速度生产莱赛尔长丝和纱线。此外,这些结果显示出,通过将工艺参数调整至也符合关系(1b),极大改进了所得长丝和纱线的品质,因为缺陷率可降至很令人满意的值,特别地使得能够在要求高的应用领域中使用所生产的材料。

79.第3组纤度1.3 dtex以600、700和900 m/min的生产速度生产纱线,对于前两个生产速度利用60 mm的空气隙且对于第三设定利用95 mm的空气隙。在所有三种情况下均可获得莱赛尔纱线,但第一设定(空气隙60 mm)的缺陷率为每kg纱线8,而在不增加空气隙长度的情况下,生产速度提高至700 m/min时该缺陷率升至13.5。进一步将生产速度提高至900 m/min、同时还使空气隙的长度增加至95 mm使缺陷率降至1.9。

80.第3组的结果再次显示出,当将工艺参数调整至关系(1a)时,可能以600至900 m/

min的极高生产速度生产莱赛尔长丝和纱线。此外,这些结果显示出,通过将工艺参数调整至也符合关系(1b),极大改进了所得长丝和纱线的品质,因为缺陷率可降低,甚至在将生产速度提高至诸如900 m/min的极高值时也是如此。

81.第4组空气隙95 mm一回利用1.3 dtex的纤度和350 m/min的生产速度且一回利用4.1 dtex的纤度、400 m/min的生产速度来生产纱线。在第一设定中,利用慢生产速度缺陷率为9.6,而第二设定缺陷率降至1.9。第4组的结果显示出,略微提高生产速度且提高所生产的纤度导致工艺条件满足由本发明定义的关系,从而获得高品质纱线。

82.第5组纤度1.3 dtex利用1.3 dtex的纤度和700 m/min的生产速度,一回利用95 mm的空气隙且一回利用120 mm的空气隙来生产纱线。在第一设定中缺陷率为2,而第二设定缺陷率降至0。第5组的结果再次显示出,通过根据本发明选定生产参数,可生产高品质纤维,而不需费力的预试验来找到合适的生产参数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1