聚乙烯纱线、制造该聚乙烯纱线的方法和包括该聚乙烯纱线的皮肤凉感织物与流程

1.本发明涉及一种聚乙烯纱线、制造该聚乙烯纱线的方法和包括该聚乙烯纱线的皮肤凉感织物。更具体地,本发明涉及一种聚乙烯纱线,该聚乙烯纱线能够制造具有尺寸稳定性并且具有改善的可织性的皮肤凉感织物,可以为使用者提供柔软触感以及凉觉或凉感;涉及制造该聚乙烯纱线的方法;和包括该聚乙烯纱线的皮肤凉感织物。

背景技术:

2.随着全球变暖,对可以用于克服炎热的织物的需求日益增加。在开发可以用于克服炎热的织物时可以考虑的因素包括:(i)去除引起炎热的因素;和(ii)去除使用者皮肤上的热量。

3.已经提出一种专注于去除炎热因素的方法、一种通过将无机化合物应用于纤维的表面来反射光的方法(例如,参见jp 4227837b)、一种通过在纤维的内部和表面上分散无机细颗粒来散射光的方法(例如,参见jp 2004-292982a)等。然而,阻隔这些外部因素仅可以防止附加的炎热,而对于已经感觉到热的使用者来说,存在这不仅不能成为有效的解决方案,而且织物的触感也劣化的限制。

4.另一方面,作为能够去除使用者皮肤上的热量的方法,已经提出一种改善织物的吸湿性以便利用汗液蒸发的热量的方法(例如,参见jp2002-266206a)、一种增加皮肤与织物之间的接触面积以便提高从皮肤向织物的热传递的方法(例如,参见jp 2009-24272a)等。

5.然而,在利用汗液的蒸发热的情况下,由于织物的功能大大取决于诸如湿度或使用者的体质的外部因素,因此,存在无法保证其一致性的问题。在增加皮肤与织物之间的接触面积的方法的情况下,随着接触面积增加,织物的透气性降低,从而无法得到使用者想要的许多凉感效果。

6.因此,理想的是通过改善织物本身的热导性来增加从皮肤向织物的热传递。为了实现这个目的,jp 2010-236130a提出了使用具有高的热导性的超高强度聚乙烯纤维(sk60)来制造织物。

7.然而,jp 2010-236130a中使用的sk60纤维是重均分子量为600,000g/mol以上的超高分子量聚乙烯(uhmwpe)纤维。即使它表现出高的热导性,但是由于uhmwpe的高熔体粘度,它仅能通过凝胶纺丝法生产,因此,存在引起环境问题并且需要相当大的成本来回收有机溶剂的问题。此外,由于sk60纤维具有28g/d以上的高强度、759g/d以上的高拉伸模量和3%至4%的低断裂伸长率,因此,可织性不好。此外,由于sk60纤维具有过高的挺度,因此,不适合用于制造意在与使用者的皮肤接触的皮肤凉感织物。

8.即使用于皮肤凉感织物的纱线由具有比uhmwpe相对低的重均分子量的聚乙烯制

成,但是过高的收缩应力、高温下的干热收缩和湿热收缩会在织物的染色和热定形过程中以及在最终产品的洗涤过程中引起织物变形。

技术实现要素:

9.技术问题

10.因此,本发明旨在提供一种聚乙烯纱线,该聚乙烯纱线可以防止由于相关技术的限制和缺点引起的一个或多个问题;制造该聚乙烯纱线的方法;和包括该聚乙烯纱线的皮肤凉感织物。

11.本发明的一个方面是提供一种聚乙烯纱线,该聚乙烯纱线能够为使用者提供柔软触感以及凉觉或凉感并且还具有改善的可织性,从而能够制造具有优异的尺寸稳定性的皮肤凉感织物。

12.本发明的另一方面是提供一种制造聚乙烯纱线的方法,该方法能够为使用者提供柔软触感以及凉觉或凉感,并且还具有改善的可织性,从而能够制造具有优异的尺寸稳定性的皮肤凉感织物。

13.本发明的又一方面是提供一种织物,所述织物能够为使用者提供柔软触感以及凉觉或凉感并且还具有优异的尺寸稳定性。

14.本发明的其它优点、目的和特征,一部分将在下面的描述中阐明,一部分对于本领域普通技术人员而言在通过检查下面内容后将变得显而易见,或者可以从本发明的实践中得到。

15.技术方案

16.根据如上所述的本发明的一个方面,提供一种聚乙烯纱线,其中,

17.(i)在示出在初始负载为0.1g/d并且温度升高速率为2.5℃/s的条件下得到的由于温度升高引起的收缩应力的图中,在70℃下的收缩应力和在100℃下的收缩应力分别为0.005g/d至0.075g/d,

18.(ii)在0.1g/d的负载下在70℃的空气中放置15分钟之后的干热收缩率为0.1%至0.5%,

19.(iii)在0.1g/d的负载下在100℃的空气中放置15分钟之后的干热收缩率为0.5%至1.5%,并且

20.(iv)在100℃的热水中浸渍30分钟之后的湿热收缩率为0.1%至1%。

21.所述聚乙烯纱线的交络数可以为10ea/m至40ea/m。

22.所述聚乙烯纱线的吸油量(opu)可以为1重量%至4重量%。

23.所述聚乙烯纱线可以是在z方向上捻数为50tpm至300tpm(每米的捻数)的加捻纱。

24.所述聚乙烯纱线的拉伸强度可以大于4g/d且为6g/d以下,拉伸模量可以为15g/d至80g/d,断裂伸长率可以为14%至55%,结晶度可以为60%至85%。

25.所述聚乙烯纱线的重均分子量(mw)可以为50,000g/mol至99,000g/mol。

26.所述聚乙烯纱线的总细度可以为75旦尼尔至450旦尼尔,并且所述聚乙烯纱线可以包括多根长丝,每根长丝具有1旦尼尔至5旦尼尔的dpf(每长丝的旦尼尔)。

27.所述聚乙烯纱线可以具有圆形横截面。

28.根据本发明的另一方面,提供一种包括所述聚乙烯纱线作为纬纱和经纱的皮肤凉

感织物,其中,

29.(i)在70℃的腔室中热处理15分钟之后,在经向和纬向上的干热收缩率分别为0.1%至1.0%,

30.(ii)在100℃的腔室中热处理15分钟之后,在经向和纬向上的干热收缩率分别为0.3%至1.2%,

31.(iii)在100℃的热水中浸渍30分钟之后,在经向和纬向上的湿热收缩率分别为0.2%至1.0%。

32.所述干热收缩率和所述湿热收缩率根据astm d 1776方法来测量。

33.所述皮肤凉感织物在20℃下厚度方向热导率可以为0.0001w/cm

·

℃,厚度方向传热系数可以为0.001w/cm2·

℃,接触凉感(q

max

)可以为0.1w/cm2以上。

34.所述皮肤凉感织物的面密度可以为75g/m2至800g/m2。

35.根据本发明的另一方面,提供一种制造聚乙烯纱线的方法,包括以下步骤:

36.使密度为0.941g/cm3至0.965g/cm3、重均分子量(mw)为50,000g/mol至99,000g/mol且熔融指数(mi)(在190℃下)为6g/10min至21g/10min的聚乙烯熔化,

37.通过具有多个喷丝孔的喷丝头挤出熔化的聚乙烯;

38.将当熔化的聚乙烯从所述喷丝头的喷丝孔中排出时形成的多根长丝冷却;

39.使用包括一系列导丝辊的多级拉伸部件拉伸由冷却的长丝组成的复丝;和

40.用卷绕机卷绕拉伸的复丝,

41.其中,由下面等式1定义的超喂率(overfeed ratio)为6%至10%。

42.[等式1]ofr(%)=100-[(v1/v2)

×

100]

[0043]

在等式1中,ofr是超喂率,v1是多级拉伸部件的最后一个导丝辊的速度,v2是卷绕机的速度。

[0044]

上面给出的与本发明相关的常规描述仅意在说明或公开本发明,并且不应理解为限制本发明的范围。

[0045]

有益效果

[0046]

本发明的用于皮肤凉感织物的聚乙烯纱线具有高的热导性、被调节至适当范围的收缩性能和优异的可织性,并且可以以相对低的成本容易地制造而不引起环境问题。

[0047]

此外,由本发明的聚乙烯纱线织成的皮肤凉感织物(i)无论诸如湿度的外界因素如何,都可以一致地为使用者提供凉感;(ii)可以连续地为使用者提供足够的凉感,而不牺牲透气性;(iii)可以为使用者提供柔软触感;(iv)不会由于诸如染色、热定形等的后处理以及最终产品的洗涤而引起变形。

附图说明

[0048]

包括附图以便提供对本发明的进一步理解,附图包括在本说明书中并且构成本技术的一部分,示出了本发明的实施方案,并且与说明书一起用于解释本发明的原理。

[0049]

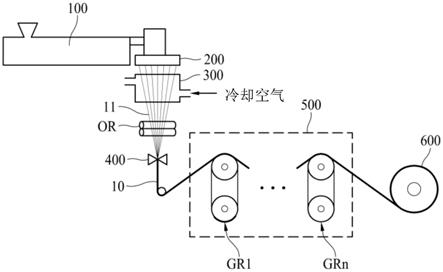

图1示意性地示出了根据本发明的一个实施方案的用于制造聚乙烯纱线的装置;

[0050]

图2示意性地示出了用于测量皮肤凉感织物的接触凉感(q

max

)的装置;

[0051]

图3示意性地示出了用于测量在皮肤凉感织物的厚度方向上的热导率和传热系数的装置。

具体实施方式

[0052]

下文中,将参照附图详细描述根据本发明的实施方案。然而,提供下面描述的实施方案仅用于例示的目的,以帮助清楚地理解本发明并且不应理解为限制本发明的范围。

[0053]

为了使使用者感受到足够的凉感,在制造皮肤凉感织物时使用的纱线优选是具有高的热导性的聚合物纱线。

[0054]

在固体的情况下,热量通常通过自由电子的运动和被称为“声子”的晶格振动来传递。在金属的情况下,热量主要通过自由电子的运动在固体中传递。相反,在诸如聚合物的非金属材料的情况下,热量主要通过声子在固体内传递(尤其是在通过共价键连接的分子链的方向上)。

[0055]

为了改善织物的热导性使得使用者可以感受到凉感,必须通过将聚合物纱线的结晶度提高至60%以上来增强通过聚合物纱线的声子的传热能力。

[0056]

根据本发明,为了制造具有这种高结晶度的聚合物纱线,使用高密度聚乙烯(hdpe)。这是因为,与由密度为0.910g/cm3至0.925g/cm3的低密度聚乙烯(ldpe)制成的纱线和由密度为0.915g/cm3至0.930g/cm3的线性低密度聚乙烯(lldpe)制成的纱线相比,由密度为0.941g/cm3至0.965g/cm3的高密度聚乙烯(hdpe)制成的纱线具有相对高的结晶度。

[0057]

同时,高密度聚乙烯(hdpe)纱线根据它们的重均分子量(mw)可以分为超高分子量聚乙烯(uhmwpe)纱线和高分子量聚乙烯(hmwpe)纱线。uhmwpe通常指重均分子量(mw)为600,000g/mol以上的线性聚乙烯,而hmwpe通常指重均分子量(mw)为20,000g/mol至250,000g/mol的线性聚乙烯。

[0058]

如上所述,由于uhmwpe的熔体粘度高,诸如的uhmwpe纱线仅可以通过凝胶纺丝来生产,因此,存在引起环境问题和需要相当大的成本以回收有机溶剂的问题。

[0059]

由于与uhmwpe相比,hmwpe具有相对低的熔体粘度,可以进行熔融纺丝,因此,可以克服与uhmwpe纱线有关的环境和高成本问题。因此,本发明的用于皮肤凉感织物的聚乙烯纱线是由hmwpe形成的纱线。

[0060]

本发明的聚乙烯纱线具有以下收缩性能:

[0061]

(i)在示出初始负载为0.1g/d并且温度升高速率为2.5℃/s的条件下得到的由于温度升高引起的收缩应力的图中,在70℃下的收缩应力和在100℃下的收缩应力分别为0.005g/d至0.075g/d;

[0062]

(ii)在0.1g/d的负载下在70℃的空气中放置15分钟之后的干热收缩率为0.1%至0.5%;

[0063]

(iii)在0.1g/d的负载下在100℃的空气中放置15分钟之后的干热收缩率为0.5%至1.5%;并且

[0064]

(iv)在100℃的热水中浸渍30分钟之后的湿热收缩率为0.1%至1%。

[0065]

如果聚乙烯纱线在70℃下的收缩应力和在100℃下的收缩应力太小,则由于拉伸步骤中的拉伸比低,纱线的结晶度和取向度降低,由此,由纱线制成的织物不具有足够的凉感。因此,聚乙烯纱线在70℃下的收缩应力和在100℃下的收缩应力分别优选为0.005g/d以上。

[0066]

然而,如果在70℃下的收缩应力和在100℃下的收缩应力太大,则由于拉伸步骤中的拉伸比高,纱线的强度过高,由此,可织性降低并且最终织物的可切割性也降低。因此,聚

乙烯纱线在70℃下的收缩应力和在100℃下的收缩应力分别优选为0.075g/d以下。

[0067]

具体地,聚乙烯纱线在70℃下的收缩应力为0.005g/d至0.075g/d、0.005g/d至0.050g/d、0.007g/d至0.025g/d或0.007g/d至0.015g/d。聚乙烯纱线在100℃下的收缩应力为0.005g/d至0.075g/d、0.015g/d至0.060g/d、0.025g/d至0.050g/d或0.030g/d至0.045g/d。

[0068]

如果聚乙烯纱线在70℃下的干热收缩率太低,则由于热引起的收缩太小,并且在用这种纱线织成的织物的情况下,经纬交叉点之间的间距(即,空隙)变得过大,使得空气容易通过,这降低织物的凉感。因此,聚乙烯纱线在70℃下的干热收缩率优选为0.1%以上。

[0069]

然而,如果在70℃下的干热收缩率太高,则在织物制造过程中在热处理步骤中或在染色之后的热处理步骤中,发生由于热引起的过度收缩,织物变得更硬,并且最终织物的触感劣化。因此,聚乙烯纱线在70℃下的干热收缩率优选为0.5%以下。

[0070]

具体地,聚乙烯纱线在70℃下的干热收缩率可以为0.10%至0.50%、0.20%至0.50%、0.20%至0.40%或0.20%至0.35%。

[0071]

随着聚乙烯纱线在100℃下的干热收缩率越低,在尺寸稳定性方面越有利。然而,由于热而引起的收缩不足,由此,最终织物的拉伸强度和撕裂强度变得不足,从而出现织物容易被撕裂的现象。因此,聚乙烯纱线在100℃下的干热收缩率优选为0.5%以上。

[0072]

然而,如果在100℃下的干热收缩率太高,则在织物制造过程中在热处理步骤中或在染色之后的热处理步骤中,发生由于热引起的过度收缩,织物变得更硬,并且最终织物的触感劣化。此外,难以精确匹配要设计的最终的织物密度和织物宽度。因此,聚乙烯纱线在100℃下的干热收缩率优选为1.5%以下。

[0073]

具体地,聚乙烯纱线在100℃下的干热收缩率可以为0.50%至1.50%、0.75%至1.50%、0.75%至1.25%或0.80%至1.00%。

[0074]

随着聚乙烯纱线在100℃下的湿热收缩率越低,在尺寸稳定性方面越有优势。然而,由于热而引起的收缩不足,由此,最终织物的拉伸强度和撕裂强度变得不足,从而出现织物容易被撕裂的现象。因此,聚乙烯纱线在100℃下的湿热收缩率优选为0.1%以上。

[0075]

然而,如果在100℃下的湿热收缩率太高,则不仅当进行染色后的热处理步骤时由于纱线的过度收缩而引起织物尺寸缩小或织物变得更硬,而且当最终消费者洗涤织物时织物变形。因此,聚乙烯纱线在100℃下的湿热收缩率优选为1%以下。

[0076]

具体地,聚乙烯纱线在100℃下的湿热收缩率可以为0.10%至1.00%、0.50%至1.00%、0.50%至0.90%或0.70%至0.85%。

[0077]

根据本发明的一个实施方案,聚乙烯纱线的交络数可以为10ea/m至40ea/m。

[0078]

进行交络以增强形成纱线的长丝之间的会聚。长丝之间的会聚越好,纱线的可织性越高。然而,在具有相对高的强度和相对低的伸长率的常规聚乙烯纱线的情况下,由于在交络过程中引起起球或断纱的高风险,交络数在3ea/m至5ea/m的水平。

[0079]

相反,由于本发明的聚乙烯纱线具有相对低的强度和相对高的伸长率,因此,可以在不引起起球或断纱的情况下赋予高水平的交络(即,10ea/m以上)。然而,即使在本发明的聚乙烯纱线的情况下,如果交络数超过40ea/m,也存在引起起球或断纱的风险。

[0080]

在常规聚乙烯纱线的情况下,尽管在5ea/m以下的低交络数的情况下,为了满足所要求的会聚,必须额外进行加捻步骤。相反,根据本发明的一个实施方案的聚乙烯纱线由于

10ea/m以上的高交络数,即使没有单独的加捻步骤也可以满足所要求的会聚,因此,纱线的生产率可以得到改善。

[0081]

然而,本发明的聚乙烯纱线不限于无捻纱,并且为了进一步改善长丝的会聚,可以是加捻纱。例如,本发明的聚乙烯纱线可以是在z方向上捻数为50tpm至300tpm(每米的捻数)的加捻纱。如果捻数小于50tpm,则无法得到令人满意的会聚强化效果。另一方面,如果捻数超过300tpm,则不仅最终的织物变得更硬,而且织物表面的平滑度降低,这在凉感方面不利。

[0082]

根据本发明的一个实施方案,聚乙烯纱线的吸油量(opu)可以为1重量%至4重量%。

[0083]

附着于形成纱线的长丝上的乳液是为了改善纱线的可织性。如果opu小于1重量%,则由于在编织(weaving)步骤中产生起球或断纱而不能进行连续编织。另一方面,当opu超过4重量%时,在用纱线编织织物时,过量的乳液引起油连续地粘附于织机上,引起可织性问题。在精炼和染色步骤中,乳液没有被适当地去除,或者存在必须进行许多洗涤步骤来完全去除的负担。

[0084]

根据本发明的一个实施方案的聚乙烯纱线的拉伸强度为4g/d以上且为6g/d以下,拉伸模量为15g/d至80g/d,断裂伸长率为14%至55%,结晶度为60%至85%。优选地,聚乙烯纱线的拉伸强度为4.5g/d至5.5g/d,拉伸模量为40g/d至60g/d,断裂伸长率为20%至35%,结晶度为70%至80%。

[0085]

如果拉伸强度大于6g/d,拉伸模量大于80g/d,或者断裂伸长率小于14%,则不仅聚乙烯纱线的可织性不好,而且使用该纱线制造的织物过于硬,使得使用者会感到不适。反之,如果拉伸强度为4g/d以下,拉伸模量小于15g/d,或者断裂伸长率超过55%,则当使用者连续使用由这些聚乙烯纱线制成的织物时,在织物上会形成起球,甚至出现织物断裂。

[0086]

如果聚乙烯纱线的结晶度低于60%,则其热导率低,因此,由其制成的织物不能为使用者提供足够的凉感。即,由于聚乙烯纱线的结晶度为60%至85%,因此,使用其制造的皮肤凉感织物在厚度方向上的热导率可以为0.0001w/cm

·

℃以上,在20℃下在厚度方向上的传热系数可以为0.001w/cm2·

℃以上,并且接触凉感(q

max

)可以为0.1w/cm2以上。

[0087]

根据本发明的一个实施方案的聚乙烯纱线的重均分子量(mw)为50,000g/mol至99,000g/mol。聚乙烯纱线的重均分子量(mw)与用作原料的聚乙烯的物理性能密切相关。

[0088]

本发明的聚乙烯纱线的dpf(denier per filament,每长丝的旦尼尔)可以为1至5。即,聚乙烯纱线可以包括多根细度各自为1旦尼尔至5旦尼尔的长丝。此外,本发明的聚乙烯纱线的总细度可以为75旦尼尔至450旦尼尔。

[0089]

在具有预定的总细度的聚乙烯纱线中,如果每根长丝的细度超过5旦尼尔,则由聚乙烯纱线制成的织物的平滑度变得不足,并且与身体的接触面积变小,从而无法为使用者提供足够的凉感。通常,dpf可以通过喷丝头的每孔的排出量(以下称为“单孔排出量”)以及拉伸比来调节。

[0090]

本发明的聚乙烯纱线可以具有圆形横截面或非圆形横截面,但是从可以为使用者提供均匀的凉感的观点出发,理想的是具有圆形横截面。

[0091]

由上述聚乙烯纱线制成的本发明的皮肤凉感织物可以是每单位面积的重量(即,面密度)为75g/m2至800g/m2的梭织织物或针织织物(woven or knitted fabric)。如果织物

的面密度小于75g/m2,则织物的密实度会不足,并且织物中会出现很多空隙。这些空隙降低织物的凉感。另一方面,如果织物的面密度超过800g/m2,则由于织物结构过密,织物非常硬,在使用者的触感方面引起问题,并且高的重量在使用中引起问题。

[0092]

根据本发明的一个实施方案,本发明的皮肤凉感织物包括上述本发明的聚乙烯纱线作为经纱和纬纱,并且可以是根据下面等式2的覆盖系数为400至2000的织物。

[0093]

[等式2]

[0094]

cf=(wd*w

t1/2

)+(fd*f

t1/2

)

[0095]

在等式2中,cf是覆盖系数,wd是经纱密度(ea/英寸),w

t

是纬纱细度(旦尼尔),fd是纬纱密度(ea/英寸),f

t

是纬纱细度(旦尼尔)。

[0096]

如果覆盖系数小于400,则存在织物的密实度不足的问题,并且由于织物中存在太多的空隙而使织物的凉感降低。另一方面,如果覆盖系数大于2000,则织物的密实度过高,织物的触感变差,并且由于高的织物重量而会在使用中出现问题。

[0097]

本发明的皮肤凉感织物具有以下特点:

[0098]

(i)在70℃的腔室中热处理15分钟之后,在经向和纬向上的干热收缩率分别为0.1%至1.0%、0.2%至0.8%或0.25%至0.45%,

[0099]

(ii)在100℃的腔室中热处理15分钟之后,在经向和纬向上的干热收缩率分别为0.3%至1.2%、0.5%至1.0%或0.75%至0.95%,

[0100]

(iii)在100℃的热水中浸渍30分钟之后,在经向和纬向上的湿热收缩率为0.2%至1.0%、0.5%至1.0%或0.65%至0.85%。

[0101]

织物的干热收缩率和湿热收缩率根据astm d 1776方法来测量。

[0102]

根据本发明的一个实施方案的皮肤凉感织物,在20℃下:

[0103]

(i)在厚度方向上的热导率为0.0001w/cm

·

℃以上,或为0.0003w/cm

·

℃至0.0005w/cm

·

℃;

[0104]

(ii)在厚度方向上的传热系数为0.001w/cm2·

℃以上,或为0.01w/cm2·

℃至0.02w/cm2·

℃;

[0105]

(iii)接触凉感(q

max

)为0.1w/cm2以上、0.1w/cm2至0.3w/cm2或0.1w/cm2至0.2w/cm2。

[0106]

织物的热导率、传热系数和接触凉感(q

max

)的测量方法将在后面描述。

[0107]

为了制造具有上述收缩性能、拉伸强度、拉伸模量、断裂伸长率和结晶度的聚乙烯纱线,不仅应当精确地控制诸如(i)纺丝温度、(ii)喷丝头的l/d、(iii)熔化的聚乙烯从喷丝头的排出线速度、(iv)喷丝头至多级拉伸部件[具体地,多级拉伸部件的第一导丝辊部件]的距离、(v)冷却条件和(vi)纺丝速度等的工艺因素,而且还需要选择具有适合本发明的物理性能的原料。

[0108]

下文中,将参照图1详细地描述制造本发明的用于皮肤凉感织物的聚乙烯纱线的方法。

[0109]

首先,将片状聚乙烯注入到挤出机100中并且熔化。

[0110]

用作用于制造本发明的聚乙烯纱线的原料的聚乙烯的密度为0.941g/cm3至0.965g/cm3,重均分子量(mw)为50,000g/mol至99,000g/mol,熔融指数(mi)(在190℃下)为6g/10min至21g/10min。

[0111]

为了制造提供高凉感的织物,聚乙烯纱线需要具有60%至85%的高结晶度,并且为了制造具有这样高的结晶度的聚乙烯纱线,必须使用密度为0.941g/cm3至0.965g/cm3的高密度聚乙烯(hdpe)。

[0112]

当用作原料的聚乙烯的重均分子量(mw)小于50,000g/mol时,最终得到的聚乙烯纱线难以表现出4g/d以上的强度和15g/d以上的拉伸模量,因此,在织物上会形成起球。相反,当聚乙烯的重均分子量(mw)超过99,000g/mol时,由于强度和拉伸模量过高,聚乙烯纱线的可织性不好,硬度太高,并且不适合用于制造意在与使用者的皮肤接触的皮肤凉感织物。

[0113]

当用作原料的聚乙烯的熔融指数(mi)小于6g/10min时,由于熔化的聚乙烯的高粘度和低流动性,难以确保在挤出机100中的平滑的流动性,并且挤出物的均匀性和加工性能降低,由此增加在纺丝过程中纱线断裂的风险。另一方面,当聚乙烯的熔融指数(mi)超过21g/10min时,挤出机100中的流动性变得相对好,但是最终得到的聚乙烯纱线会难以具有大于4g/d的强度和15g/d以上的拉伸模量。

[0114]

任选地,可以将氟类聚合物加入到聚乙烯中。

[0115]

作为加入氟类聚合物的方法,可以提出:(i)将包含聚乙烯和氟类聚合物的母料与聚乙烯切片一起注入到挤出机100中,然后使它们在其中熔化的方法;或(ii)在将聚乙烯切片注入到挤出机100中的同时通过侧进料器将氟类聚合物注入到挤出机100中,然后将它们一起熔化的方法。

[0116]

通过将氟类聚合物加入到聚乙烯中,可以进一步抑制在纺丝过程和多级拉伸过程中发生断纱,由此可以进一步改善生产率。作为一个非限制性实例,加入到聚乙烯中的氟类聚合物可以是四氟乙烯共聚物。加入到聚乙烯中的氟类聚合物的量可以为使得最终制造的纱线中的氟的含量为50ppm至2500ppm。

[0117]

在将具有上述物理性能的聚乙烯注入到挤出机100中并且熔化之后,将熔化的聚乙烯通过挤出机100中的螺杆(未示出)输送至喷丝头200,并且通过在喷丝头200中形成的多个喷丝孔挤出。

[0118]

喷丝头200中的孔的数目可以根据dpf和制造的纱线的总细度来确定。例如,当制造总细度为75旦尼尔的纱线时,喷丝头200可以具有20至75个孔。此外,当制造总细度为450旦尼尔的纱线时,喷丝头200可以具有90至450个孔,优选地100至400个孔。

[0119]

挤出机100中的熔化步骤和通过喷丝头200的挤出步骤优选在150℃至315℃,优选地250℃至315℃,更优选地265℃至310℃下进行。即,挤出机100和喷丝头200优选地保持在150℃至315℃,优选地250℃至315℃,更优选地265℃至310℃下。

[0120]

当纺丝温度低于150℃时,纺丝温度低,使得hdpe不能均匀地熔化,由此,纺丝会困难。另一方面,当纺丝温度超过315℃时,聚乙烯会被热分解并且会难以表现出高强度。

[0121]

l/d是喷丝头200的孔长度l与孔径d的比例,可以为3至40。当l/d小于3时,在熔体挤出过程中出现模头膨胀现象,并且变得难以控制聚乙烯的弹性行为,导致纺丝性能差。此外,当l/d超过40时,由于通过喷丝头200的熔化的聚乙烯的颈缩现象引起的压降和断纱,会出现不均匀排出的现象。

[0122]

当熔化的聚乙烯从喷丝头200的孔中排出时,由于纺丝温度与环境温度之间的差异,聚乙烯开始固化,同时形成半固化的长丝。在本说明书中,不仅半固化的长丝,而且完全

固化的长丝均统称为“长丝”。

[0123]

多根长丝11通过在骤冷区300中冷却而完全固化。长丝11的冷却可以通过空气冷却方法进行。

[0124]

在骤冷区300中,长丝11的冷却优选地使用风速为0.2m/s至1m/s的冷却空气冷却至15℃至40℃来进行。当冷却温度低于15℃时,由于过冷,伸长率会不足,这在拉伸过程中会引起断纱。当冷却温度超过40℃时,由于固化不均匀,长丝11之间的细度偏差增大,这在拉伸过程中会引起断纱。

[0125]

随后,通过会聚部400将冷却并完全固化的长丝11会聚以形成复丝10。

[0126]

如图1中所示,本发明的方法还可以包括:在形成复丝10之前,使用油辊(or)或喷油孔将乳液涂布到冷却后的长丝11上的步骤。乳液涂布步骤可以通过计量上油(mo)方法进行。

[0127]

任选地,通过会聚部400形成复丝10的步骤和涂布乳液的步骤可以同时进行。

[0128]

油可以根据作为两级系统的双辊系统涂布至长丝11。在该系统的情况下,可以通过将转速设置为5rpm至20rpm将吸油量(opu)调节至1重量%至4重量%。

[0129]

如图1中所示,本发明的聚乙烯纱线可以通过直接纺丝拉伸(dsd)工艺制造。将复丝10直接输送至包括多个导丝辊部件gr1...grn的多级拉伸部件500,并且以2.5至8.5,优选地3.5至7.5的总拉伸比进行多级拉伸,然后卷绕在卷绕机600上。

[0130]

或者,在将复丝10作为未拉伸纱线首先卷绕之后,可以拉伸该未拉伸纱线,从而制造本发明的聚乙烯纱线。本发明的聚乙烯纱线可以通过首先将聚乙烯熔融纺丝以制造未拉伸纱线,然后拉伸该未拉伸纱线的两步工艺来制造。

[0131]

如果在拉伸过程中应用的总拉伸比小于3.5,具体地,小于2.5,则(i)最终得到的聚乙烯纱线不能具有60%以上的结晶度,因此,由该纱线制成的织物不能为使用者提供足够的凉感;并且(ii)聚乙烯纱线不能具有大于4g/d的强度、15g/d以上的拉伸模量和55%以下的断裂伸长率,因此,在由该纱线制成的织物上会形成起球。

[0132]

另一方面,当总拉伸比大于7.5,具体地,大于8.5时,最终得到的聚乙烯纱线不能具有6g/d以下的强度、80g/d以下的拉伸模量和14%以上的断裂伸长率。因此,不仅聚乙烯纱线的可织性不好,而且使用该纱线制造的织物变得过硬,从而使使用者感到不适。

[0133]

如果确定了决定本发明的熔融纺丝的纺丝速度的第一导丝辊部件(gr1)的线速度,则剩余导丝辊部件的线速度被适当地确定,使得在多级拉伸部件500中,可以对复丝10施加2.5至8.5,优选地3.5至7.5的总拉伸比。

[0134]

根据本发明的一个实施方案,通过将多级拉伸部件500的导丝辊部件(gr1...grn)的温度适当地设置在40℃至140℃的范围内,可以通过多级拉伸部件500来进行聚乙烯纱线的热定形。

[0135]

例如,第一导丝辊部件(gr1)的温度可以为40℃至80℃,并且最后一个导丝辊部件(grn)的温度可以为110℃至140℃。除了第一和最后一个导丝辊部件(gr1、grn)之外的各个导丝辊部件的温度可以被设置为等于或高于紧接之前的导丝辊部件的温度。最后一个导丝辊部件(grn)的温度可以设置为等于或高于紧接之前的导丝辊部件的温度,但是也可以设置为略低于该温度。

[0136]

对已经通过多级拉伸部件500的复丝10可以进行交络。在这种情况下,调节交络装

置的喷嘴压力使得交络数可以为10ea/m至40ea/m。

[0137]

在交络步骤之后,将复丝10卷绕在卷绕机600上,从而完成本发明的用于皮肤凉感织物的聚乙烯纱线的制造。

[0138]

如上所述,当以10ea/m至40ea/m的高交络数进行交络步骤时,可以在没有单独的加捻步骤的情况下满足需要的会聚,但是为了进一步改善长丝的会聚,除了交络步骤之外,还可以进行在z方向上以50tpm至300tpm(每米的捻数)的捻数对聚乙烯纱线进行加捻的步骤。

[0139]

为了确保本发明的聚乙烯纱线的低收缩率,重要的是控制多级拉伸部件500的最后一个辊(grn)与卷绕机600之间的拉力。根据本发明,由下面等式1定义的超喂率为6%至10%。

[0140]

[等式1]ofr(%)=100-[(v1/v2)

×

100]

[0141]

在等式1中,ofr是超喂率,v1是最后一个导丝辊(grn)的速度,v2是卷绕机600的速度。

[0142]

下文中,将通过具体的实施例更详细地描述本发明。然而,这些实施例仅用于帮助理解本发明,并且本发明的范围不限于此。

[0143]

实施例1

[0144]

使用图1中所示的装置制造包括200个长丝并且总细度为400旦尼尔的聚乙烯纱线。具体地,将密度为0.961g/cm3、重均分子量(mw)为87,660g/mol、多分散指数(pdi)[重均分子量(mw)与数均分子量(mn)的比例(mw/mn)]为6.4且熔融指数(在190℃下的mi)为11.9g/10min的聚乙烯切片注入到挤出机100中并且熔化。将熔化的聚乙烯通过具有200个孔的喷丝头200挤出。l/d是喷丝头200的孔长度l与孔径d的比例,为5.0。喷丝头温度为270℃。

[0145]

将从喷丝头200排出时形成的长丝11在骤冷区300中通过风速为0.5m/s的冷却空气最终冷却至25℃,并且通过会聚单元400会聚为复丝10并且移动至多级拉伸部件500。与会聚步骤同时地,进行通过mo(计量上油)方法涂油的步骤。

[0146]

多级拉伸部件500由总共5级导丝辊组成,将导丝辊部件的温度设定为80℃至125℃,并将后级辊部件的温度设置为高于紧接之前的辊部件的温度。

[0147]

通过多级拉伸部件500以7.5的总拉伸比拉伸复丝10之后,产生20ea/m的交络并且以6.5%的超喂率卷绕在卷绕机600上,从而得到opu为3重量%的聚乙烯纱线。

[0148]

实施例2

[0149]

除了使用密度为0.958g/cm3、重均分子量(mw)为98,290g/mol、多分散指数(pdi)为8.4且熔融指数(在190℃下的mi)为6.1g/10min的聚乙烯切片,喷丝头温度为275℃并且超喂率为7.5%之外,以与实施例1中相同的方式得到聚乙烯纱线。

[0150]

实施例3

[0151]

除了使用密度为0.948g/cm3、重均分子量(mw)为78,620g/mol、多分散指数(pdi)为8.2且熔融指数(在190℃下的mi)为15.5g/10min的聚乙烯切片,喷丝头温度为260℃并且总拉伸比为7.0之外,以与实施例1中相同的方式得到聚乙烯纱线。

[0152]

比较例1

[0153]

除了使用密度为0.962g/cm3、重均分子量(mw)为98,550g/mol、多分散指数(pdi)

为4.9且熔融指数(在190℃下的mi)为6.1g/10min的聚乙烯切片,喷丝头温度为280℃并且超喂率为2.0%之外,以与实施例1中相同的方式得到聚乙烯纱线。

[0154]

比较例2

[0155]

除了使用密度为0.961g/cm3、重均分子量(mw)为98,230g/mol、多分散指数(pdi)为7.0且熔融指数(在190℃下的mi)为2.9g/10min的聚乙烯切片,喷丝头温度为295℃,总拉伸比为8.2并且超喂率为3.0%之外,以与实施例1中相同的方式得到聚乙烯纱线。

[0156]

比较例3

[0157]

除了使用密度为0.961g/cm3、重均分子量(mw)为180,550g/mol、多分散指数(pdi)为6.4且熔融指数(在190℃下的mi)为0.6g/10min的聚乙烯切片,喷丝头温度为295℃,通过由总共八级导丝辊部件组成的多级拉伸部件500以总拉伸比为14进行拉伸,将导丝辊部件的温度设置为70℃至130℃并且超喂率为2.5%之外,以与实施例1中相同的方式得到聚乙烯纱线。

[0158]

试验例1

[0159]

通过实施例1至实施例3和比较例1至比较例3分别制备的聚乙烯纱线的收缩性能、韧性、拉伸强度、拉伸模量、断裂伸长率和结晶度分别如下测量,结果示于下面表1和表2中。

[0160]

(1)聚乙烯纱线的收缩应力

[0161]

切割聚乙烯纱线以制备长度为1000mm的样品。使用热应力试验仪(kanebo eng.,ke-2)得到示出样品随温度升高的收缩应力的图。初始负载为0.1g/d并且温度升高速率为2.5℃/s。从图中分别得到在70℃和100℃下的收缩应力。

[0162]

(2)聚乙烯纱线的干热收缩率

[0163]

使用testrite mk-v(testrite ltd.)测量聚乙烯纱线的干热收缩率。具体地,切割聚乙烯纱线以制备长度(l0)为1000mm的样品。将样品在0.1g/d的负载下在70℃(或100℃)的空气中放置15分钟并且取出,然后在室温下放置10分钟。然后,测量样品的长度(即,收缩之后的长度l1),并且通过下面等式3计算在70℃(或100℃)下的干热收缩率。

[0164]

[等式3]在70℃(或100℃)下的干热收缩率(%)=[(l

0-l1)/l0]

×

100

[0165]

其中,l0是收缩之前的长度,l1是收缩之后的长度。

[0166]

(3)聚乙烯纱线的湿热收缩率

[0167]

切割聚乙烯纱线以制备长度(l0)为1000mm的样品。将样品在0.1g/d的负载下完全浸渍在100℃的热水中30分钟并且取出,然后在室温下放置120分钟。然后,测量样品的长度(即,收缩之后的长度l1),并通过下面等式4计算湿热收缩率。

[0168]

[等式4]100℃下的湿热收缩率(%)=[(l

0-l1)/l0]

×

100

[0169]

其中,l0是收缩之前的长度,l1是收缩之后的长度。

[0170]

(4)聚乙烯纱线的拉伸强度、拉伸模量、断裂伸长率和韧性

[0171]

根据astm d885(样品长度:250mm,拉伸速度:300mm/min,初始负载:0.05g/d),使用instron万能拉伸试验仪(instron engineering corp.,canton,mass)确定聚乙烯纱线的拉伸强度、拉伸模量和断裂伸长率。

[0172]

(5)聚乙烯纱线的结晶度

[0173]

使用xrd仪器(x射线衍射仪)(制造商:panalytical,型号名称:empyrean)测量聚乙烯纱线的结晶度。具体地,切割聚乙烯纱线以制备长度为2.5cm的样品。将样品固定在样

品架上,然后在下面条件下进行测量。

[0174]-光源(x射线源):cu-kα辐射

[0175]-电源:45kv

×

25ma

[0176]-模式:连续扫描模式

[0177]-扫描角度范围:10

°

至40

°

[0178]-扫描速度:0.1

°

/s

[0179]

[表1]

[0180][0181]

[表2]

[0182][0183]

实施例4

[0184]

使用实施例1的聚乙烯纱线作为经纱和纬纱进行平织,从而制造经密度为30ea/英寸且纬密度为30ea/英寸的织物。

[0185]

实施例5

[0186]

除了使用实施例2的聚乙烯纱线代替实施例1的聚乙烯纱线之外,以与实施例4中相同的方式制造织物。

[0187]

实施例6

[0188]

除了使用实施例3的聚乙烯纱线代替实施例1的聚乙烯纱线之外,以与实施例4中相同的方式制造织物。

[0189]

比较例4

[0190]

除了使用比较例1的聚乙烯纱线代替实施例1的聚乙烯纱线之外,以与实施例4中相同的方式制造织物。

[0191]

比较例5

[0192]

除了使用比较例2的聚乙烯纱线代替实施例1的聚乙烯纱线之外,以与实施例4中相同的方式制造织物。

[0193]

比较例6

[0194]

除了使用比较例3的聚乙烯纱线代替实施例1的聚乙烯纱线之外,以与实施例4中相同的方式制造织物。

[0195]

试验例2

[0196]

如下测量通过实施例4至实施例6和比较例4至比较例6分别制造的织物的接触凉感(q

max

)、热导率(厚度方向)、传热系数(厚度方向)、挺度、干热收缩率(70℃和100℃)和湿热收缩率(100℃),结果示于下面表3和表4中。

[0197]

(1)织物的接触凉感(q

max

)

[0198]

制备尺寸为20cm

×

20cm的织物样品,然后在温度为20

±

2℃且rh为65

±

2%的条件下放置24小时。然后,在20

±

2℃的温度和65

±

2%的rh的试验环境下使用kes-f7 thermo labo ii(kato tech co.,ltd.)装置测量织物的接触凉感(q

max

)。

[0199]

具体地,如图2中所示,将织物样品23放置在保持在20℃下的基板(也称为“冷板”(water-box))21上,并将加热至30℃的t-box 22a(接触面积:3cm

×

3cm)放置在织物样品23上仅1秒。即,将织物样品23的与基板21接触的一个表面的另一表面与t-box 22a瞬时接触。通过t-box 22a对织物样品23施加的接触压力为6gf/cm2。然后,记录在与装置连接的显示器(未示出)上显示的q

max

值。将该试验重复10次,并且计算得到的q

max

值的算术平均值。

[0200]

(2)织物的热导率和传热系数

[0201]

制备尺寸为20cm

×

20cm的织物样品,然后在温度为20

±

2℃且rh为65

±

2%的条件下放置24小时。然后,在20

±

2℃的温度和65

±

2%的rh的试验环境下使用kes-f7 thermo labo ii(kato tech co.,ltd.)装置测量织物的热导率和传热系数。

[0202]

具体地,如图3中所示,将织物样品23放置在保持在20℃下的基板21上,并将加热至30℃的t-box 22b(接触面积:5cm

×

5cm)放置在织物样品23上1分钟。即使在bt-box 22b与织物样品23接触时,也连续地向bt-box 22b供应热量,使得温度可以保持在30℃。为保持bt-box 22b的温度而供应的热量(即,热流损失)显示在与装置连接的显示器(未示出)上。将该试验重复5次,并且计算得到的热流损失的算术平均值。然后,使用下面的等式5和等式6计算织物的热导率和传热系数。

[0203]

[等式5]k=(w*d)/(a*δt)

[0204]

[等式6]k=k/d

[0205]

其中,k是热导率(w/cm

·

℃),d是织物样品23的厚度(cm),a是bt-box22b的接触面积(=25cm2),δt是在织物样品23的两侧的温度差(=10℃),w是热流损失(watt),k是传热系数(w/cm2·

℃)。

[0206]

(3)织物的挺度(stiffness)

[0207]

根据astm d 4032,使用挺度测量装置通过圆形弯曲法测量织物的挺度。挺度(kgf)越低,织物具有越柔软的性能。

[0208]

(4)织物的干热收缩率

[0209]

切割织物以制备尺寸为20cm

×

20cm(经向长度

×

纬向长度)的样品。在样品上分别标出经向和纬向上的长度为20cm(即,“收缩之前的长度”,l0)的线。将样品在70℃(或100℃)的腔室中热处理15分钟,然后在环境温度下放置10分钟。然后,分别测量在样品上显示的线的长度(即,“收缩之后的长度”,l1),并且对于经向和纬向各自通过下面等式7计算在70℃(或100℃)下的干热收缩率。

[0210]

[等式7]在70℃(或100℃)下的干热收缩率(%)=[(l

0-l1)/l0]

×

100

[0211]

其中,l0是“收缩之前的长度”(即,20cm),l1是“收缩之后的长度”。

[0212]

(5)织物的湿热收缩率

[0213]

切割织物以制备尺寸为20cm

×

20cm(经向长度

×

纬向长度)的样品。在样品上分别标出经向和纬向上的长度为20cm(即,“收缩之前的长度”,l0)的线。使用ir染色机将样品在100℃的热水中处理30分钟,然后在环境温度下放置120分钟。然后,分别测量在样品上显示的线的长度(即,“收缩之后的长度”,l1),并且对于经向和纬向各自通过下面等式8计算湿

热收缩率。

[0214]

[等式8]在100℃下的湿热收缩率(%)=[(l

0-l1)/l0]

×

100

[0215]

其中,l0是“收缩之前的长度”(即,20cm),l1是“收缩之后的长度”。

[0216]

[表3]

[0217][0218]

[表4]

[0219][0220]

[附图标记]

[0221]

100:挤出机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200:喷丝头

[0222]

300:骤冷区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11:长丝

[0223]

or:油辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400:会聚部

[0224]

10:复丝

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500:多级拉伸部件

[0225]

gr1:第一导丝辊部件

ꢀꢀꢀꢀ

grn:最后一个导丝辊部件

[0226]

600:卷绕机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21:基板

[0227]

22a:t-box

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22b:bt-box

[0228]

23:织物样品

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1