一种木质纤维素纳米纤丝及其制备方法与应用与流程

[0001]

本发明属于木质纤维素纳米材料制备技术领域,特别涉及一种木质纤维素纳米纤丝及其制备方法与应用。

背景技术:

[0002]

木质生物质资源是来源于植物体的一种可再生资源,在地球上储量丰富,具有典型的“取之不尽,用之不竭”的特点。通过机械、生物或化学等方法可以将木质纤维素的尺寸减小到纳米级别。近些年来,以木质资源为原料制备纳米纤维素受到越来越多的关注。而纳米纤维素因其独特的结构及优越的性能一直受到学术和企业界的重视,逐渐成为新材料和纤维素科学领域的研究热点。

[0003]

脱木质素是目前制备纳米纤维素过程中的一种惯用方法,从木质纤维浆料中分离纳米纤维素的研究大多集中在漂白后的化学浆上。利用脱除木质素后的纤维素可以制得木质素含量几乎可以忽略的纳米纤维素(cnf),cnf具有高长径比、机械性能好等特点。但是当木质素含量达到一定浓度时,木质素在纳米纤维中的作用不能被忽略,此时得到的纳米纤维素具有制备简单、成本低,疏水性等特性。通常将含有一定量木质素的纳米纤维素纤丝称作木质纤维素纳米纤丝(lcnf)。目前,从天然木质纤维素中分离提取lcnf工艺过程一直存在着高能耗、大用水量、有毒有害化学品使用等问题。此外植物纤维的尺寸较大,在利用机械法制备lcnf的过程中,容易造成高压均质机的阻塞等问题。因此,有必要开发一种绿色环保且低能耗的方法,从而实现木质纤维素纳米纤丝的规模制备。

技术实现要素:

[0004]

本发明的首要目的在于克服现有技术的缺点与不足,提供一种木质纤维素纳米纤丝的制备方法。

[0005]

本发明的另一目的在于提供所述方法制备得到的木质纤维素纳米纤丝。

[0006]

本发明的再一目的在于提供所述木质纤维素纳米纤丝的应用

[0007]

本发明的目的通过下述技术方案实现:

[0008]

一种木质纤维素纳米纤丝的制备方法,包括如下步骤:

[0009]

(1)酶解处理:将木质纤维加入到酸性缓冲溶液中,然后加入酶试剂,在50~60℃下进行酶解,再高温灭活,洗涤,得到酶解后的浆料;

[0010]

(2)球磨处理:将步骤(1)中得到的酶解后的浆料加水配置成混合液,然后置于球磨机中进行球磨处理,得到球磨后的浆料;

[0011]

(3)机械分散处理:将步骤(2)中得到的球磨后的浆料在5000~8000rpm条件下进行搅拌分散处理,得到木质纤维素纳米纤丝。

[0012]

步骤(1)中所述的木质纤维为漂白硫酸盐针叶木纤维;优选为木质素含量为3~22%的漂白硫酸盐针叶木纤维;进一步优选为木质素含量为3.25~21.74%的漂白硫酸盐针叶木纤维。

[0013]

步骤(1)所述的酸性缓冲溶液为柠檬酸-柠檬酸钠缓冲溶液;优选为浓度55~75mmol/l、ph 4.5~5.5的柠檬酸-柠檬酸钠缓冲溶液。

[0014]

步骤(1)所述的酶解的体系中的木质纤维的浓度为质量百分比2.0~4.0%。

[0015]

步骤(1)所述的酶试剂优选为木聚糖酶。

[0016]

步骤(1)所述的酶试剂的用量为按每克(g)木质纤维加入14~20mg酶试剂计算。

[0017]

步骤(1)所述的酶解的转速为300~500rpm。

[0018]

步骤(1)所述的酶解的时间为1~3h。

[0019]

步骤(1)所述的高温灭活的条件为:100℃下高温灭活15~30min。

[0020]

步骤(1)所述的洗涤为采用蒸馏水进行洗涤;优选为采用蒸馏水洗涤多次。

[0021]

步骤(2)所述的混合液的浓度为质量百分比1.6~2.0%。

[0022]

步骤(2)所述的球磨机中的球磨介质与混合液(浆料绝干质量)的质量比为60~80:1。

[0023]

步骤(2)所述的球磨机为行星式球磨机,其球磨介质为直径10mm的球、直径8mm的球和直径6mm的球按质量比为1:1~3:2~4混合得到的球磨介质。

[0024]

步骤(2)所述的球磨处理的条件为:转速400~600rpm,以球磨10min、暂停5min为一个循环(避免浆料过热),球磨时间1~4h。

[0025]

步骤(3)所述的搅拌的时间为35~50min。

[0026]

一种木质纤维素纳米纤丝,通过上述任一项制备方法制备得到。

[0027]

所述的木质纤维素纳米纤丝的直径为40nm以下(优选为6~38nm),长度为4000nm以下(优选为900~3900nm;更优选为927~3854nm),结晶度为47.8~63.5%,接触角为43.7~92.6

°

。

[0028]

所述的木质纤维素纳米纤丝在电子器件包装、传感器基材、和/或轮胎(增强)中的应用。

[0029]

本发明相对于现有技术具有如下的优点及效果:

[0030]

(1)制备含有木质素的纳米纤维素比单纯的纳米纤维素在实际应用中更有意义,能省去浆料脱木素的工序,能提高原料的利用率,此外通过含有一定量的木质素,可以提高木质纤维素纳米纤丝的疏水性能。本发明采用酶解处理-球磨处理-机械分散处理相结合的绿色制备工艺,揭示了不同木质素含量条件下木质纤维素纳米纤丝在得率、尺寸、结晶度及亲疏水性方面的特点,为木质纤维素纳米材料的应用提供了技术基础。

[0031]

(2)纯机械法制备木质纤维素纳米纤丝能耗较大,本发明在机械处理前先进行酶解预处理,有利于使木质纤维素表面疏松,吸水膨胀;球磨处理有利于解离出更多的细小微纤,有效促进了纤维的微细化,从而提高后续机械分散处理的分离效率,能显著降低能耗。

[0032]

(3)本发明制备过程未使用对环境不利的试剂,操作简单,为木质纤维素资源的纳米化生产和应用提供了安全环保的路径。

具体实施方式

[0033]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。除非特别说明,本发明所用试剂和原材料均可通过市售获得。

[0034]

本发明实施例中的漂白硫酸盐针叶木纤维浆料均购自山东某纸业集团。

[0035]

本发明实施例中的木聚糖酶购自sigma-aldrich。

[0036]

实施例1

[0037]

本实施例提供一种木质纤维素纳米纤丝的制备方法,具体制备步骤如下:

[0038]

(1)酶解处理:将木质素含量为3.25%的漂白硫酸盐针叶木纤维浆料以2.0%(w/w)浓度倒入酶解反应釜中,并向釜中加入55mmol/l、ph为4.5的柠檬酸-柠檬酸钠缓冲溶液,然后加入14mg/g(相对绝干浆料)的木聚糖酶,在反应釜温度为50℃,转速为300rpm条件下酶解1h,再在100℃条件下高温灭活15min,最后用蒸馏水离心洗涤反应后的浆料。

[0039]

(2)球磨处理:将步骤(1)酶解后的浆料加水配置成1.6%(w/w)浓度的混合液,搅拌后取浆料质量为80g倒入容积为500ml的球磨罐(球磨机为行星式球磨机,型号:pq-n2)中,放入一定量不同尺寸大小的球(球磨介质),大尺寸球(直径:10mm):中等尺寸球(直径:6mm):小尺寸球(直径:4mm)的质量比为1:1:2,并控制球与浆料的质量比为60:1,设置球磨机的转速为400rpm,为避免浆料过热,设置球磨10min,暂停5min为一个循环,球磨1h得到球磨处理后的浆料。

[0040]

(3)机械分散处理:将步骤(2)球磨处理后的纤维浆料进一步用电动搅拌机在转速为5000rpm条件下分散处理35min,得到分散均匀的木质纤维素纳米纤丝。

[0041]

本实施例的木质纤维素基纳米纤丝的得率:87.2%。

[0042]

实施例2

[0043]

本实施例提供一种木质纤维素纳米纤丝的制备方法,具体制备步骤如下:

[0044]

(1)酶解处理:将木质素含量为8.61%的漂白硫酸盐针叶木纤维浆料以3.0%(w/w)浓度倒入酶解反应釜中,并向釜中加入60mmol/l、ph为5.0的柠檬酸-柠檬酸钠缓冲溶液,然后加入16mg/g(相对绝干浆料)的木聚糖酶,在反应釜温度为55℃,转速为400rpm条件下酶解2h,再在100℃条件下高温灭活20min,最后用蒸馏水离心洗涤反应后的浆料。

[0045]

(2)球磨处理:将步骤(1)酶解后的浆料加水配置成1.8%(w/w)浓度的混合液,搅拌后取浆料质量为100g倒入容积为500ml的球磨罐(球磨机为行星式球磨机,型号:pq-n2)中,放入一定量不同尺寸大小的球,大尺寸球(直径:10mm):中等尺寸球(直径:6mm):小尺寸球(直径:4mm)的质量比为1:2:3,并控制球与浆料的质量比为70:1,设置球磨机的转速为500rpm,为避免浆料过热,设置球磨10min,暂停5min为一个循环,球磨2h得到球磨处理后的浆料。

[0046]

(3)机械分散处理:将步骤(2)球磨处理后的纤维浆料进一步用电动搅拌机在转速为6000rpm条件下分散处理40min,得到分散均匀的木质纤维素纳米纤丝。

[0047]

本实施例的木质纤维素基纳米纤丝的得率:85.9%。

[0048]

实施例3

[0049]

本实施例提供一种木质纤维素纳米纤丝的制备方法,具体制备步骤如下:

[0050]

(1)酶解处理:将木质素含量为15.92%的漂白硫酸盐针叶木纤维浆料以4.0%(w/w)浓度倒入酶解反应釜中,并向釜中加入70mmol/l、ph为5.5的柠檬酸-柠檬酸钠缓冲溶液,然后加入18mg/g(相对绝干浆料)的木聚糖酶,在反应釜温度为60℃,转速为500rpm条件下酶解2h,再在100℃条件下高温灭活25min,最后用蒸馏水离心洗涤反应后的浆料。

[0051]

(2)球磨处理:将步骤(1)酶解后的浆料加水配置成2.0%(w/w)浓度的混合液,搅

拌后取浆料质量为100g倒入容积为500ml的球磨罐(球磨机为行星式球磨机,型号:pq-n2)中,放入一定量不同尺寸大小的球,大尺寸球(直径:10mm):中等尺寸球(直径:6mm):小尺寸球(直径:4mm)的质量比为1:2:4,并控制球与浆料的质量比为75:1,设置球磨机的转速为600rpm,为避免浆料过热,设置球磨10min,暂停5min为一个循环,球磨3h得到球磨处理后的浆料。

[0052]

(3)机械分散处理:将步骤(2)球磨处理后的纤维浆料进一步用电动搅拌机在转速为7000rpm条件下分散处理45min,得到分散均匀的木质纤维素纳米纤丝。

[0053]

本实施例的木质纤维素基纳米纤丝的得率:88.3%。

[0054]

实施例4

[0055]

本实施例提供一种木质纤维素纳米纤丝的制备方法,具体制备步骤如下:

[0056]

(1)酶解处理:将木质素含量为21.74%的漂白硫酸盐针叶木纤维浆料以4.0%(w/w)浓度倒入酶解反应釜中,并向釜中加入75mmol/l、ph为5.5的柠檬酸-柠檬酸钠缓冲溶液,然后加入20mg/g(相对绝干浆料)的木聚糖酶,在反应釜温度为60℃,转速为500rpm条件下酶解3h,再在100℃条件下高温灭活30min,最后用蒸馏水离心洗涤反应后的浆料。

[0057]

(2)球磨处理:将步骤(1)酶解后的浆料加水配置成2.0%(w/w)浓度的混合液,搅拌后取浆料质量为120g倒入容积为500ml的球磨罐(球磨机为行星式球磨机,型号:pq-n2)中,放入一定量不同尺寸大小的球,大尺寸球(直径:10mm):中等尺寸球(直径:6mm):小尺寸球(直径:4mm)的质量比为1:3:4,并控制球与浆料的质量比为80:1,设置球磨机的转速为600rpm,为避免浆料过热,设置球磨10min,暂停5min为一个循环,球磨4h得到球磨处理后的浆料。

[0058]

(3)机械分散处理:将步骤(2)球磨处理后的纤维浆料进一步用电动搅拌机在转速为8000rpm条件下分散处理50min,得到分散均匀的木质纤维素纳米纤丝。

[0059]

本实施例的木质纤维素基纳米纤丝的得率:84.5%。

[0060]

对比例1

[0061]

本对比例提供一种不含木质素的纤维素纳米纤丝(纯纤维素纳米纤丝)的制备方法,具体制备步骤如下:

[0062]

(1)酶解处理:将木质素含量接近为零(为0.37%)的漂白硫酸盐针叶木纤维浆料以4.0%(w/w)浓度倒入酶解反应釜中,并向釜中加入75mmol/l、ph为5.5的柠檬酸-柠檬酸钠缓冲溶液,然后加入20mg/g(相对绝干浆料)的木聚糖酶,在反应釜温度为60℃,转速为500rpm条件下酶解3h,再在100℃条件下高温灭活30min,最后用蒸馏水离心洗涤反应后的浆料。

[0063]

(2)球磨处理:将步骤(1)酶解后的浆料加水配置成2.0%(w/w)浓度的混合液,搅拌后取浆料质量为120g倒入容积为500ml的球磨罐(球磨机为行星式球磨机,型号:pq-n2)中,放入一定量不同尺寸大小的球,大尺寸球(直径:10mm):中等尺寸球(直径:6mm):小尺寸球(直径:4mm)的质量比为1:3:4,并控制球与浆料的质量比为80:1,设置球磨机的转速为600rpm,为避免浆料过热,设置球磨10min,暂停5min为一个循环,球磨4h得到球磨处理后的浆料。

[0064]

(3)机械分散处理:将步骤(2)球磨处理后的纤维浆料进一步用电动搅拌机在转速为8000rpm条件下分散处理50min,得到分散均匀的木质纤维素纳米纤丝。

[0065]

本对比例的木质纤维素基纳米纤丝的得率:85.6%。

[0066]

对比例2

[0067]

本对比例提供一种木质纤维素纳米纤丝的制备方法,具体制备步骤如下:

[0068]

(1)球磨处理:将木质素含量为21.74%的漂白硫酸盐针叶木纤维浆料加水配置成2.0%(w/w)浓度的混合液,搅拌后取浆料质量为120g倒入容积为500ml的球磨罐(球磨机为行星式球磨机,型号:pq-n2)中,放入一定量不同尺寸大小的球,大尺寸球(直径:10mm):中等尺寸球(直径:6mm):小尺寸球(直径:4mm)的质量比为1:3:4,并控制球与浆料的质量比为80:1,设置球磨机的转速为600rpm,为避免浆料过热,设置球磨10min,暂停5min为一个循环,球磨4h得到球磨处理后的浆料。

[0069]

(2)机械分散处理:将步骤(1)球磨处理后的纤维浆料进一步用电动搅拌机在转速为8000rpm条件下分散处理50min,得到分散均匀的木质纤维素纳米纤丝。

[0070]

本对比例的木质纤维素基纳米纤丝的得率:76.8%。

[0071]

对比例3

[0072]

本对比例提供一种木质纤维素纳米纤丝的制备方法,具体制备步骤如下:

[0073]

(1)酶解处理:将木质素含量为21.74%的漂白硫酸盐针叶木纤维浆料以4.0%(w/w)浓度倒入酶解反应釜中,并向釜中加入75mmol/l、ph为5.5的柠檬酸-柠檬酸钠缓冲溶液,然后加入20mg/g(相对绝干浆料)的木聚糖酶,在反应釜温度为60℃,转速为500rpm条件下酶解3h,再在100℃条件下高温灭活30min,最后用蒸馏水离心洗涤反应后的浆料。

[0074]

(2)机械分散处理:将步骤(1)酶解处理后的纤维浆料进一步用电动搅拌机在转速为8000rpm条件下分散处理50min,得到分散均匀的木质纤维素纳米纤丝。

[0075]

本对比例的木质纤维素基纳米纤丝的得率:72.5%。

[0076]

效果实施例

[0077]

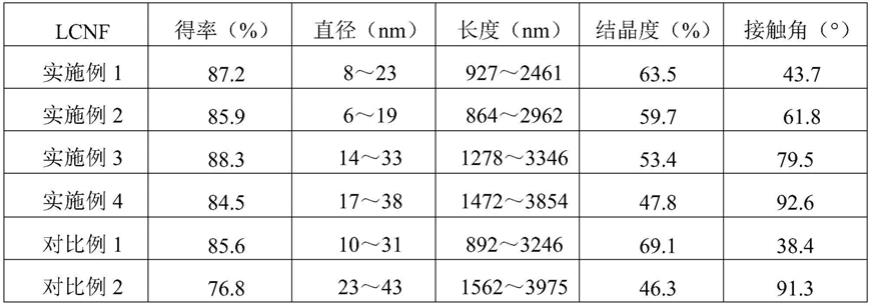

测定实施例1~4以及对比例1~3制备的木质纤维素纳米纤丝(lcnf)的技术指标(得率、直径、长度、结晶度、接触角),结果如表1所示。其中,各种参数的检测依据国家标准检测方法以及行业标准进行,具体的:接触角(gbt30693-2014);结晶度测试方法:采用xrdrietveld拟合分峰法测定木质纤维素纳米纤丝的结晶度;长度和直径的测试方法:采用扫描电镜观察分析得到。

[0078]

表1

[0079][0080][0081]

从表1可以看出,本发明制备的木质纤维素纳米纤丝的技术指标:得率:84.5~

88.3%;直径:6~38nm;长度927~3854nm;结晶度:47.8~63.5%;接触角:43.7~92.6

°

。对比例1中,不含木质素的浆料经酶解-球磨-机械分散处理后的接触角明显较低,结晶度提高。对比例2和3中没有进行酶解处理或球磨处理,lcnf得率较低,尺寸(直径和长度)较大。

[0082]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1