一种低木素含量低过渡金属含量的高湿强废纸的处理方法与流程

1.本发明属于废纸造纸、环境保护技术领域,更具体地说,特别涉及一种低木素含量低过渡金属含量的高湿强废纸的处理方法。

背景技术:

2.随着造纸工业的发展,二次纤维的需求量增加,使用永久性湿强树脂抄造的纸,其回收和利用极其困难。湿强纸常用的几种湿强剂有三聚氰胺树脂、脉醛树脂、聚酞胺环氧树脂、氯丁胶乳、氯偏树脂和酚醛树脂。树脂溶解剂在常温条件下都能将上述几种树脂软化、分散;除胶剂是将已软化分散的树脂胶液再氧化、改性为与水混溶的液体;次氯酸钠漂液也是一种湿强纸氧化解胶剂,用于低含量湿强剂废纸的处理有一定的作用,对高含量湿强纸只能起到氧化树脂的辅助作用,并能提高处理后纸浆的白度。但迫于环境保护的压力,造纸厂必须降低产生的可吸收有机卤素(aox冶量,因此在很大程度上限制了次氯酸钠的使用。

3.目前常用的造纸湿强剂为pae,pae产生湿强度的机理通常被认为是因为聚酸胺环氧氯丙烷树脂带有阳电荷,极易被吸附到带负电荷的浆料纤维上,部分环氧基和纤维素中部分羟基反应生成醚键,在纤维界面树脂交联成为网状结构,限制了纤维间的活动,减少纤维润胀,从而达到提高纸张湿强度的效果。目前,钞票纸、证券纸、牛皮纸等多采用反应型的湿强剂pae依附于成纸较好的湿强度。

4.目前,湿强纸回收再制浆的工艺主要有次氯酸盐处理法、高浓水力碎浆法、次氯酸盐一过氧化氢或两段过氧化氢处理法、过氧化二硫酸盐处理法、两段ph值处理法以及蒸球蒸煮等手段,但是依然存在化学药剂浸透困难,纤维离解不理想,成浆率不高等缺陷。

5.因此,本发明公布了一种低木素含量低过渡金属含量的高湿强废纸的处理方法。将含高湿强度的废纸通过纤维素酶处理,或者过氧化物处理,或者臭氧处理,或者微波处理等方式,破坏湿强剂特别是高分子湿强剂与纸张纤维之间的结合,在保证纸张纤维不受破坏或者少受破坏的条件下,实现高湿强纸的回收再制浆。该技术适应于高湿强废纸的回用,特别适用于废纸再生的行业企业。

技术实现要素:

6.为了解决上述技术问题,本发明提供一种低木素含量低过渡金属含量的高湿强废纸的处理方法,将含高湿强度的废纸通过纤维素酶处理,或者过氧化物处理,或者臭氧处理,或者微波处理等方式,破坏湿强剂特别是高分子湿强剂与纸张纤维之间的结合,在保证纸张纤维不受破坏或者少受破坏的条件下,实现高湿强纸的回收再制浆。其中,生物酶包含纤维素酶或者半纤维素酶,过氧化物包含过氧酸或者过氧化有机物。该技术特别适用于废纸再生的行业企业。

7.本发明低木素含量低过渡金属含量的高湿强废纸的处理方法的目的与效果,由以下具体技术手段所达成:

8.一种低木素含量低过渡金属含量的高湿强废纸的处理方法,包含以下步骤:低木

素低金属含量的高湿强废纸在高浓水力碎浆机中通过生物酶处理,或者过氧化物处理,或者臭氧处理,或者微波处理等物化处理方式,破坏湿强剂与纸张纤维之间的键合,在保证纸张纤维不受破坏或者少受破坏的条件下,实现高湿强纸疏解、纤维离解和回收再用。

9.进一步的,所述的低木素低金属含量的高湿强废纸,指待回用纸中木素含量低,卡伯值≤3.5,待回用纸中过渡金属含量,特别是fe、cu、mn、co的含量≤25ppm,或者过渡金属总含量≤50ppm。

10.进一步的,所述的低木素低金属含量的高湿强废纸,指待回用纸为添加大量湿强剂的纸,湿强剂为三聚氰胺树脂、脲醛树脂、聚酰胺环氧氯丙烷树脂、氯丁胶乳、氯偏树脂和酚醛树脂中一种或者多种。

11.进一步的,所述的高浓水力碎浆机为立式水力碎浆机或者鼓式水力碎浆机。

12.进一步的,所述的生物酶处理,是指纤维素酶处理或者半纤维素酶处理或者纤维素酶与半纤维素酶同时处理,具体处理方法如下:纤维素酶用量为0

‑

900g/吨纸,半纤维素酶用量为0

‑

1200g/吨纸,ph=4.5

‑

9.0,温度20

‑

60℃,浆浓为5%

‑

20%,处理时间30

‑

120min。

13.进一步的,所述的过氧化物处理,是指卡诺酸(过氧硫酸)、过氧醋酸、过氧甲酸及其相应的盐,过氧化二酰基化合物,例如过氧化二笨甲酰,二烷基过氧化物,例如二叔丁基过氧化物、异丙苯基过氧化物等,采用单一添加或者组合添加的方式。具体处理方法如下:单一或者复合过氧化物,用量为0.5

‑

2.5kg/吨纸,ph=4.0

‑

8.0,温度40

‑

100℃,浆浓为5%

‑

20%,处理时间10

‑

30min。

14.进一步的,所述的臭氧处理,即为采用臭氧处理纸浆,具体处理方法如下:臭氧用量为0.1%

‑

1.2%(相对于绝干纸浆),ph=2.5

‑

4.5,温度0

‑

40℃,浆浓为15%

‑

20%,处理时间10

‑

30min。

15.进一步的,所述的微波处理,即采用微波辅助处理纸浆,具体处理方法如下:微波处理功率200w

‑

1000w,处理时间2

‑

30min,温度为20

‑

100℃,ph=4.0

‑

9.0,浆浓为5%

‑

20%。

16.进一步的,所述的一种低木素低金属含量的高湿强废纸的处理方法,是指通过生物酶处理,或者过氧化物处理,或者臭氧处理,或者微波处理等方式一种或者两种复合,最多不超过3种复合协同处理。

17.进一步的,所述的物化处理是指纸浆的处理是由水力碎浆机或者鼓式碎浆机均匀混合的基础上进行的。

18.与现有技术相比,本发明具有如下有益效果:

19.本发明的优点是通过生物酶的酶解作用破坏纤维与湿强剂之间的键合,或者利用过氧化物较强的氧化电势以及过氧化物分解可能产生的游离基(羟基自由基、过氧游离基等)氧化破坏纤维与湿强剂之间的键合,或者利用臭氧分子的高氧化电势及其产生的游离基破坏纤维与湿强剂之间的键合,或者利用微波微波加热使纤维细胞内部或者纤维细胞间的压力增大,将湿强剂分子与纤维间的键合强度削弱,并有助于增强化学小分子在纤维间的传质,通过单一处理和协同处理的方式,破坏湿强剂与纸张纤维之间的键合,在保证纸张纤维不受破坏或者少受破坏的条件下,实现高湿强纸的疏解和纤维解离。本发明提供的一种低木素低金属含量的高湿强废纸的处理方法,克服了现有湿强纸次氯酸盐处理的有机氯化物的潜在风险,能够在不改变工艺、设备的条件下,通过高电势氧化、游离基氧化、生物酶

酶解、微波辅助等手段的复合或者顺序处理达到湿强纸纤维的高效解离,能够对现有市场上的常用的湿强纸均具有较好的解离效果,成浆率超过90%,纤维聚合度(粘度)下降率不超过10%。该技术适应于高湿强废纸的回用,特别适用于废纸再生的行业企业。

附图说明

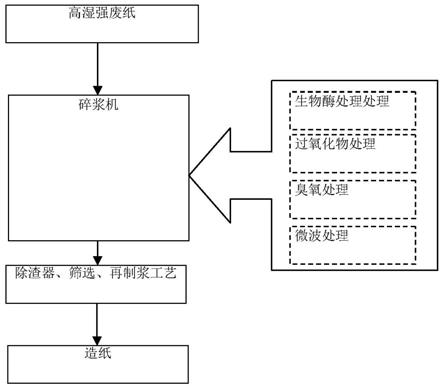

20.图1是本发明的关键工艺流程图。

具体实施方式

21.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

22.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

24.实施例1:

25.(1)高湿强废纸主要是聚酰胺环氧氯丙烷树脂(pae)为湿强剂的进口美国废纸。

26.(2)pae高湿强废纸,原纸多为漂白纸浆,废纸卡伯值1.7,废纸白度81%iso,废纸中fe、mn含量分别为25ppm,18ppm,废纸中的fe、mn含量通过高温灼烧12小时,1mol/l硝酸溶解24小时,并采用原子吸收光谱测定。

27.(3)将pae湿强纸加入立式高浓水力碎浆机,加水调节浆浓为15%。

28.(4)添加诺维信纤维素固化酶用量为200g/吨纸,半纤维素固化酶用量为200g/吨纸,优选木聚糖酶为半纤维素酶,加稀盐酸调节ph至6.0,温度调节至40

±

5℃,浆浓为15%,转速为200

±

25r/min,酶处理时间60min。

29.(5)酶处理后的浆料,不经过洗涤或者浓缩,直接加稀盐酸调节ph至3.0,搅拌10min,并通过臭氧发生器和计量泵将臭氧添加至高浓水力碎浆机,臭氧添加用量为0.15%(相对于绝干纸浆),温度28

‑

30℃,浆浓为15%,处理时间为60min。

30.(6)达到指定反应时间,高浓水力碎浆机放料,并经过常规废纸制浆的工艺流程,例如除渣器出渣、筛选净化等工艺,完成高湿强废纸解离和净化。

31.实施例2:

32.(1)高湿强废纸主要是聚酰胺环氧氯丙烷树脂(pae)、三聚氰胺树脂为湿强剂的进口美国废纸。

33.(2)高湿强废纸的原纸多为漂白针叶/阔叶木浆,废纸的综合卡伯值1.5,废纸白度82%iso,废纸中fe、mn、cu含量分别为20ppm,18ppm,10ppm,废纸中的fe、mn、cu等金属元素

的含量测定是依次通过高温灼烧12小时,1mol/l硝酸溶解24小时,并采用原子吸收光谱测定。

34.(3)将湿强纸加入立式高浓水力碎浆机,加水调节浆浓为15%。

35.(4)添加诺维信纤维素固化酶用量为200g/吨纸,半纤维素固化酶用量为200g/吨纸,优选木聚糖酶为半纤维素酶,加稀盐酸调节ph至6.0,温度调节至40

±

5℃,浆浓为15%,转速为200

±

25r/min,酶处理时间60min。

36.(5)酶处理后的浆料,不经过洗涤或者浓缩,通过微波发生器,进行微波辅助处理,微波处理功率800w,处理时间20min,此时温度为40

±

5℃,水力碎浆机转速为200

±

25r/min。

37.(6)处理后的浆料,加稀盐酸调节ph至3.0,搅拌10min,并通过臭氧发生器和计量泵将臭氧添加至高浓水力碎浆机,臭氧添加用量为0.15%(相对于绝干纸浆),温度28

‑

30℃,浆浓为15%,处理时间为60min。

38.(7)达到指定反应时间,高浓水力碎浆机放料,洗涤,并经过常规废纸制浆的工艺流程,例如除渣器出渣、筛选净化等工艺,完成高湿强废纸解离和净化。

39.实施例3:

40.(1)高湿强废纸主要是聚酰胺环氧氯丙烷树脂(pae)、三聚氰胺树脂为湿强剂的进口美国废纸。

41.(2)高湿强废纸的原纸多为漂白针叶/阔叶木浆,废纸的综合卡伯值1.5,废纸白度82%iso,废纸中fe、mn、cu含量分别为20ppm,18ppm,10ppm,废纸中的fe、mn、cu等金属元素的含量测定是依次通过高温灼烧12小时,1mol/l硝酸溶解24小时,并采用原子吸收光谱测定。

42.(3)将湿强纸加入立式高浓水力碎浆机,加水调节浆浓为15%。

43.(4)添加诺维信纤维素固化酶用量为200g/吨纸,半纤维素固化酶用量为200g/吨纸,优选木聚糖酶为半纤维素酶,加稀盐酸调节ph至6.0,温度调节至40

±

5℃,浆浓为15%,水力碎浆机转速为200

±

25r/min,酶处理时间60min。

44.(5)将酶处理后的纸浆体系,加烧碱调节ph值至5.0,调节纸浆体系温度为65

±

5℃,调节水力碎浆机转速为300

±

25r/min,然后复合添加过氧醋酸0.5kg/吨纸,添加过氧化二笨甲酰0.5kg/吨纸,反应时间为20min。

45.(6)达到指定反应时间,高浓水力碎浆机放料,洗涤,并经过常规废纸制浆的工艺流程,例如除渣器出渣、筛选净化等工艺,完成高湿强废纸解离和净化。

46.实施实例获得的效果如下:

47.实施实例成浆率(%)纸浆粘度下降(%)1945%2989%3913%

48.注:成浆率:解离后高湿强纸浆采用缝隙为0.15mm的振动筛筛选20min,通过振动筛的纸浆纤维与解离后高湿强纸浆的百分比。

49.纸浆粘度的测定:纸浆的粘度测定采用gb/t 1548

‑

2016(纸浆铜乙二胺(ced)溶液中特性粘度值)的测定方法测定。

50.本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1