一种电子护照防伪线的制作方法

一种电子护照防伪线

1.本发明涉及纺织技术领域,尤其涉及一种电子护照防伪线。

背景技术:

2.目前,现有技术中各类证件防伪线分为两种:一种是无色紫外荧光防伪线,在生产过程中加入紫外荧光粉再加捻;还有一种无色红外荧光防伪线,在生产过程中加入红外激发光粉再加捻。二者都是仅加捻无编织的单色防伪线,在特殊光源下只产生特定的单色光,由于单色防伪线的防伪效果简单,容易仿制,导致伪造证件的可能性,从而无法满足市场目前对于防伪线防伪的需要。

3.而且,国产单色荧光线存在生产损耗大、荧光特性保持时间短、断裂强度差、不光滑、在机台上容易打结断裂等现象,其物理化学耐性不完全符合icao规定的要求。

技术实现要素:

4.为解决现有技术的不足,本发明的目的是提供一种电子护照防伪线,以提高防伪效果,增加荧光特性保持时间,提高断裂强度及光滑度。

5.为实现上述目的,本发明的技术方案如下:

6.本发明提供了一种电子护照防伪线,将紫外荧光粉、红外激发光粉和尼龙纤维以1~3:3~5:16~25的质量比充分混合,经母粒制备、熔融纺丝、单股纤维加捻、编线、上油步骤制成。

7.进一步的,所述尼龙纤维优选为尼龙66。

8.进一步的,所述紫外荧光粉、红外激发光、尼龙纤维的质量比优选为1:3:16。

9.进一步的,所述母粒制备包括下列步骤,将红外激发光粉与紫外荧光粉充分混匀,混合后的粉体在100℃~120℃下干燥70

‑

120分钟;将干燥后的所述粉体与所述尼龙纤维粒子充分混合,分批倒入螺杆挤出造粒机,由螺杆与造粒机的十个机筒的配合,进行粉碎、软化、熔融和压实,向机头内的成型模具连续均匀输送,制成直径为2~3mm的长条状再生尼龙纤维;将所述长条状再生尼龙纤维送入切粒机切割为母粒;

10.进一步的,所述混合后的粉体优选在105℃下干燥90分钟;所述螺杆挤出造粒机的加料杆转速为20~30转/分;所述十个机筒温度设定值依次为:260℃、275℃、275℃、275℃、275℃、270℃、270℃、260℃、260℃、260℃;所述向机头内的成型模具连续均匀输送时螺杆转速为200~220转/分。

11.进一步的,所述熔融纺丝包括熔融、喷丝、卷绕、拉伸步骤;其中所述熔融、喷丝包括下列步骤,将所述母粒制备步骤所制备的母粒与制备母粒所用相同的尼龙纤维以1:9的质量比均匀混合;用旋转式烘箱将混合粒子在125℃条件下真空干燥16小时以上,真空度为

‑

0.1mpa;取出所述混合粒子前,向烘箱中投入25

‑

35g滑爽粉,箱体继续旋转1分钟使之分散均匀;将所述混合粒子转移至干燥瓶,密封放置;将所述干燥瓶中的混合粒子投入螺杆挤压机熔融为熔体,由螺杆推进送入纺丝箱体;所述熔体经纺丝计量泵定量输送至喷丝头,纺丝甬道中冷却固化成直径为0.3毫米的初生纤维;

12.优选的,所述螺杆分为4区,1至4区的温度分别为250℃、300℃、295℃、293℃,压力为750psi,所述纺丝箱体的温度为310℃。

13.进一步的,所述拉伸包括下列步骤,将所述初生纤维每两股合并为一股,在加热条件下同步拉伸为白色带防伪功能的单股纤维;

14.优选的,所述拉伸步骤中使用牵伸机,所述牵伸机的上、下牵伸辊的转速比为1:1.44,所述初生纤维的拉伸倍数为1.52。

15.进一步的,所述单股纤维加捻以4.5的捻度进行加捻。

16.进一步的,将熔融纺丝步骤所得到的单股纤维、辅线2804、辅线2908以编结的方法进行编织,经两次加捻后制得防伪线;

17.优选的,所述两次加捻的第一次为s捻,第二次为z捻;

18.优选的,所述制得的防伪线喷成210d后再次加捻。

19.进一步的,所述上油是将所述加捻后制得的防伪线两次快速粘上硅油并马上烘干进行的。

20.与现有技术相比,本发明的有益效果为:通过本发明的技术方案,将紫外荧光粉、红外激发光粉和尼龙纤维以1~3:3~5:16~25的质量比充分混合,经母粒制备、熔融纺丝、单股纤维加捻、编线、上油步骤制成,提升了护照防伪效果,在生产过程中生产损耗小、增加了防伪线的强度,不易断裂,通过上油步骤改善提高防伪线的光滑度,使防伪线的更光滑、在机台上不容易打结断裂。符合标准要求的电子护照防伪线。

附图说明

21.图1是本申请一典型实施例中线密度试验前后对比图;

22.图2是本申请一典型实施例中断裂强力/伸长率试验前后对比;

23.图3是本申请一典型实施例中断裂强力/伸长率试验前后对比,其中,左图为试验前,右图为试验后;

24.图4是对照防伪线线密度试验前后对比图;

25.图5是对照防伪线断裂强力/伸长率试验前后对比;

26.图6是对照防伪线断裂强力/伸长率试验前后对比其中,左图为试验前,右图为试验后。

具体实施方式

27.下面通过具体实施例并结合附图对本发明作进一步的详细说明。以下各实施例仅仅是由于说明不是限制本发明。

28.根据本发明一典型实施例,提供了一种电子护照防伪线,将紫外荧光粉、红外激发光粉和尼龙纤维以1~3:3~5:16~25的质量比充分混合,经母粒制备、熔融纺丝、单股纤维加捻、编线、上油步骤制成。

29.优选的,尼龙纤维优选为尼龙66。

30.优选的,紫外荧光粉、红外激发光、尼龙纤维的质量比优选为1:3:16。

31.通过上述技术方案,本发明利用传统纺线工艺,通过添加紫外荧光粉、红外激发光粉、尼龙纤维,优选为尼龙66粒子,经过造粒、纺丝、加捻、编线和上油的步骤制得多色荧光

防伪线。多种加捻编织工艺的结合,使纤维强度进一步提高,适合护照十年使用期的要求。其中无色紫外荧光和无色红外荧光增添了护照防伪的特殊性能要求。

32.进一步的,所述母粒制备包括下列步骤,将红外激发光粉与紫外荧光粉充分混匀,混合后的粉体在100℃~120℃下干燥70

‑

120分钟;将干燥后的所述粉体与所述尼龙纤维粒子充分混合,分批倒入螺杆挤出造粒机,由螺杆与造粒机的十个机筒的配合,进行粉碎、软化、熔融和压实,向机头内的成型模具连续均匀输送,制成直径为2~3mm的长条状再生尼龙纤维;将所述长条状再生尼龙纤维送入切粒机切割为母粒;

33.进一步的,所述混合后的粉体优选在105℃下干燥90分钟;所述螺杆挤出造粒机的加料杆转速为20~30转/分;所述十个机筒温度设定值依次为:260℃、275℃、275℃、275℃、275℃、270℃、270℃、260℃、260℃、260℃;所述向机头内的成型模具连续均匀输送时螺杆转速为200~220转/分。

34.通过上述技术方案,红外激发光粉、紫外荧光粉充分与尼龙纤维充分混匀,由螺杆与造粒机的十个机筒的配合,进行粉碎、软化、熔融和压实,向机头内的成型模具连续均匀输送,由机头模具挤出直径为2~3mm的熔体细流。熔体细流经水浴冷却,成为有一定强度与韧性的长条状再生尼龙固体。将长条状再生尼龙送入切粒机,调整切粒速度,使之与造粒机的挤出速度相匹配,形成造粒与切粒的连续性生产。切出的颗粒大小均匀一致,红外激发光粉、紫外荧光粉均匀分布在母粒中。

35.进一步的,所述熔融纺丝包括熔融、喷丝、卷绕、拉伸步骤;其中所述熔融、喷丝包括下列步骤,将所述母粒制备步骤所制备的母粒与制备母粒所用相同的尼龙纤维以1:9的质量比均匀混合;用旋转式烘箱将混合粒子在125℃条件下真空干燥16小时以上,真空度为

‑

0.1mpa;取出所述混合粒子前,向烘箱中投入25

‑

35g滑爽粉,箱体继续旋转1分钟使之分散均匀;将所述混合粒子转移至干燥瓶,密封放置;将所述干燥瓶中的混合粒子投入螺杆挤压机熔融为熔体,由螺杆推进送入纺丝箱体;所述熔体经纺丝计量泵定量输送至喷丝头,纺丝甬道中冷却固化成直径为0.3毫米的初生纤维;

36.优选的,所述螺杆分为4区,1至4区的温度分别为250℃、300℃、295℃、293℃,压力为750psi,所述纺丝箱体的温度为310℃。

37.进一步的,所述拉伸包括下列步骤,将所述初生纤维每两股合并为一股,在加热条件下同步拉伸为白色带防伪功能的单股纤维;

38.优选的,所述拉伸步骤中使用牵伸机,所述牵伸机的上、下牵伸辊的转速比为1:1.44,所述初生纤维的拉伸倍数为1.52。

39.通过上述技术方案,将母粒与尼龙纤维以1:9的质量比均匀混合,尼龙纤维与制备母粒时所使用的尼龙纤维相同,进行熔融、喷丝、卷绕、拉伸得到白色带有防伪功能的单股纤维。

40.进一步的,所述加捻以4.5的捻度进行加捻。

41.通过上述技术方案,将熔融纺丝得到的白色带有防伪功能的单股纤维进行加捻,增加强度。

42.进一步的,将熔融纺丝步骤所得到的单股纤维、辅线2804、辅线2908以编结的方法进行编织,经捻线机两次加捻制得防伪线;

43.优选的,所述两次加捻的第一次为s捻,第二次为z捻;

44.优选的,所述制得的防伪线喷成210d后再次加捻。

45.通过上述技术方案,将带有防伪功能的白色单股纤维线、辅线2804、辅线2908,以编结的方法进行编织,将三种不同颜色的单股线放置于编线机上,机器以每小时9米的速度。经过捻线机两次加捻,第一次为s捻,第二次为z捻,将有荧光的单纱喷成210d后加捻,提高强度和使用性能。

46.进一步的,所述上油是将所述加捻后制得的防伪线两次快速粘上硅油并马上烘干。

47.通过上述技术方案,在上油设备的油槽中注入一定数量的道康宁硅油,将防伪线快速通过油槽粘上硅油后马上烘干,再次将防伪线通过油槽粘上硅油烘干。两次操作后防伪线操作更加光滑。

48.本申请防伪线与对比防伪线的线密度、断裂强力/伸长率、耐光色牢度参照图1

‑

6,示出了本申请实施例中防伪线与对比防伪线的线密度、裂强力/伸长率、耐光色牢度对比试验结果,具体试验数据如下(其中,“/”代表未评价):

49.一、本申请实施例中防伪线的线密度、裂强力/伸长率、耐光色牢度试验

50.数据

51.1.线密度

52.测试标准:gb/t 4743

‑

2009

53.预处理条件:20.8℃,65.2%rh,24小时

54.测试方法:依据gb/t 4743

‑

2009标准进行测试。

55.判定要求:/

56.测试结果:

57.子样编号测试结果判定结果1#~2#27.0tex

×

3/

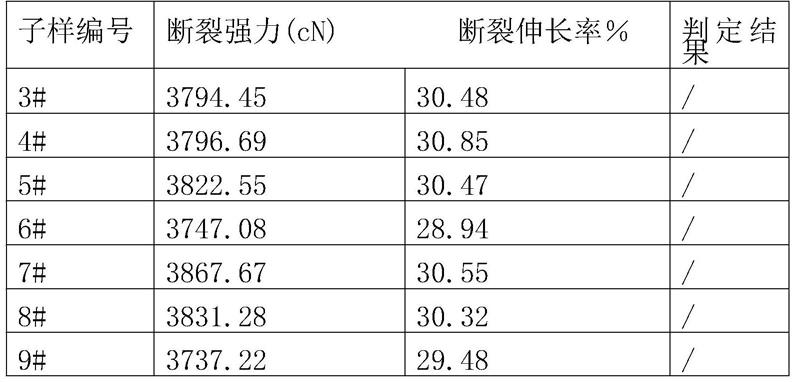

58.2.断裂强力/伸长率

59.测试标准:gb/t 3916

‑

2013

60.预处理条件:21.0℃,64.8%rh,24小时

61.测试方法:依据gb/t 3916

‑

2013标准进行测试。

62.测试条件

63.隔距长度500mm拉伸速度500mm/min

64.测试结果:

[0065][0066][0067]

3.耐光色牢度

[0068]

测试方法:依据gb/t 8427

‑

2008标准中方法3进行测试。

[0069]

测试条件

[0070]

黑标温度47℃有效湿度40%辐照度1.1w/m2(420nm)测试时间6号蓝标褪色到灰卡3级

[0071]

评级标准:iso蓝色羊毛

[0072]

测试结果:

[0073]

子样编号测试结果判定结果23#6级/

[0074]

二、对比防伪线(采用数据目前使用的护照防伪线)的线密度、裂强力/伸长率、耐光色牢度试验数据

[0075]

1.线密度

[0076]

预处理条件:20.8℃,64.7%rh,24小时

[0077]

测试方法:依据gb/t 4743

‑

2009标准进行测试。

[0078]

测试结果:

[0079]

子样编号测试结果判定结果1#~3#27.0tex

×

3/

[0080]

2断裂强力/伸长率

[0081]

测试标准:gb/t 3916

‑

2013

[0082]

预处理条件:20.8℃,65.0%rh,24小时

[0083]

测试方法:依据gb/t 3916

‑

2013标准进行测试。

[0084]

测试条件

[0085]

隔距长度500mm拉伸速度500mm/min

[0086]

测试结果:

[0087]

[0088][0089]

3耐光色牢度

[0090]

测试方法:依据gb/t 8427

‑

2008标准中方法3进行测试。

[0091]

测试条件

[0092]

黑标温度47℃有效湿度40%辐照度1.1w/m2(420nm)测试时间6号蓝标褪色到灰卡3级

[0093]

评级标准:iso蓝色羊毛

[0094]

测试结果:

[0095]

子样编号测试结果判定结果23#6级/

[0096]

上述对比试验数据显示,在同等试验条件下,本申请实施例中防伪线与对比防伪线的线密度、耐光色牢度相似,但是在同等试验条件下,本申请实施例中防伪线的平均裂强

力/伸长率为30%、本申请对比例中防伪线的平均裂强力/伸长率为27%,本申请的平均裂强力/伸长率在同等条件下由显著提高。

[0097]

具体实施例一

[0098]

1.造粒

[0099]

红外激发光粉、紫外荧光粉及尼龙66粒子的质量比为1:3:16。

[0100]

先将红外激发光粉与紫外荧光粉充分混匀,然后用恒温干燥箱将混合后的粉体在105℃下干燥90min;

[0101]

将干燥后的粉体材料与尼龙66粒子充分混合,随后分批倒入螺杆挤出造粒机的料斗中,通过加料杆的转动,加料杆转速为20~30转/分,将粒子慢慢送入机器内部;

[0102]

由螺杆与十个机筒的配合,十个机筒温度设定值依次为:260℃、275℃、275℃、275℃、275℃、270℃、270℃、260℃、260℃、260℃,实现对混合粒子的粉碎、软化、熔融和压实,并向机头内的成型模具连续均匀输送,螺杆转速为200~220转/分,由机头模具挤出直径为2~3mm的熔体细流,主机的工作电流为7~8a;

[0103]

熔体细流经水浴冷却,成为有一定强度与韧性的长条状再生尼龙66固体;

[0104]

将长条状再生尼龙66送入切粒机,调整切粒速度,使之与造粒机的挤出速度相匹配,形成造粒与切粒的连续性生产。切出的颗粒大小均匀一致,称为母粒。

[0105]

2.纺丝

[0106]

将造粒工艺中得到的母粒与尼龙66粒子以1:9的质量比均匀混合;用旋转式烘箱将混合粒子在125℃条件下真空干燥16h以上,真空度为

‑

0.1mpa;在取出混合粒子之前,先往烘箱中投入约30g滑爽粉,箱体继续旋转1分钟使之分散均匀,随后将混合粒子转移至干燥瓶,密封放置。

[0107]

2.1熔融

[0108]

将干燥瓶中的粒子从料斗投入螺杆挤压机。粒子被熔融并由螺杆推进送入纺丝箱体,螺杆1至4区的温度分别为250℃—300℃—295℃—293℃,压力为750psi(1大气压=14.5psi),箱体的温度为310℃。在箱体中,熔体经纺丝计量泵定量输送至喷丝头,计量泵转速为21.5转/min。

[0109]

2.2喷丝

[0110]

从喷丝板的毛细孔中挤出的熔体细流在纺丝甬道中冷却固化成纤维,喷丝板的孔数为24孔,孔径为d=0.3mm,喷出的纱线密度为105d,其中,线密度与计量泵转速、喷丝板孔数及孔径等因素都有关,可调节。

[0111]

2.3卷绕

[0112]

上油后由吸枪作导引将初生纤维通过卷绕机卷绕在筒管上,吸枪的工作速度为3000m/min,纺丝速度为3500m/min。

[0113]

2.4拉伸

[0114]

将2.3得到的初生纤维置于牵伸机上,每两股合并为一股使之同步拉伸,得到所需线密度为210d的单纱。拉伸是通过在加热条件下,上、下牵伸辊的转速不同而完成的,上、下牵伸辊的转速比为1:1.44,最终的卷绕速度为450m/min。得到白色带有防伪功能的单股线;纺丝速度为3200m/min的初生纤维,其拉伸倍数为1.52。

[0115]

3.加捻

[0116]

将2.4得到的白色带有防伪功能的单股线,放置于加捻机上以4.5的捻度进行加捻。

[0117]

4.编线

[0118]

原材料为2.4加工得到的单股带有防伪功能的白色线、辅线2804、辅线2908。将三种不同颜色的单股线放置于编线机上,机器以每小时9米的速度,以编结的方法进行编织。经过捻线机两次加捻后,第一次为s捻,第二次为z捻,将喷出的有荧光的单纱喷成210d后加捻,防止因三股单纱粗细不一致所导致的各股单纱的宽紧度不一样,在缝纫过程中三股线受力不均所造成的断裂,从而提高其使用性能。

[0119]

5.上油

[0120]

在上油设备的油槽中注入一定数量的道康宁硅油,将防伪线快速通过油槽粘上硅油后马上烘干,再次将防伪线通过油槽粘上硅油烘干.

[0121]

当然,本发明还可有其他实施例,在不背离本发明精神及其实质的情况下,所属技术领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1