一种具有吸湿透气性的再生中空丝的制备方法及生产用喷丝板与流程

1.本发明属于纺织化纤的生产技术领域,具体地说,涉及一种具有吸湿透气性的再生中空丝的制备方法及生产用喷丝板。

背景技术:

2.喷丝板又称纺丝帽,喷丝板的作用是将黏流态的高聚物熔体或溶液,通过微孔转变成有特定截面状的细流,经过凝固介质如空气或凝固浴固化而形成丝条,按纤维的类别和规格不同,有不同的规格、形状、孔型、材质等。喷丝板在较高的温度和压力下工作,要求耐压、耐腐蚀和足够的机械强℃。

3.但是,现有的具有吸湿透气性的再生中空丝的制备方法及生产用喷丝板在使用过程中还存在以下缺陷:

4.目前市场产品都是用原生切片经圆形喷丝板纺丝成型的,通过各项工艺温度的调整得到一定蓬松性和卷缩效果的产品,没有轻柔飘逸,手感丰满,吸湿透气性的功效,尤其是在再生聚酯纤维行业里面,还没有类似产品,因此涉及到具有吸湿透气性的再生中空丝的制备方法及生产用喷丝板用于现有的纺织化纤的生产领域中是很有必要的。

技术实现要素:

5.针对现有的市场产品都是用原生切片经圆形喷丝板纺丝成型的,通过各项工艺温度的调整得到一定蓬松性和卷缩效果的产品,没有轻柔飘逸,手感丰满,吸湿透气性的功效,尤其是在再生聚酯纤维行业里面,还没有类似产品的问题,本发明提供一种具有吸湿透气性的再生中空丝的制备方法及生产用喷丝板,通过将常规的扁平孔从2个半圆形改成4c,使得设备性能提高,以解决背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.本发明提供一种具有吸湿透气性的再生中空丝的制备方法,包括以下步骤:

8.s1、将再生切片控制在155℃温度下,进行干燥6小时;

9.s2、将再生切片在275

‑

290℃之间进行熔融,通过2次过滤除去熔体中的杂质;

10.s3、使用喷丝板进行纺丝,纺丝的控制组件压力为0.18

‑

0.22mpa之间,纺丝过程中在侧吹风温度为22℃,湿度为90%

±

5,风速为0.65

±

0.05m/min,纺丝速度为3800

‑

4000m/min之间。

11.本发明还提供一种具有吸湿透气性的再生中空丝生产用喷丝板,包括主体和扁平孔;所述的扁平孔垂直均分四等份,每一相邻均分形成夹角90℃,且圆心到每一等份的中心位置为45℃,内环直径为1.46mm,外环直径为1.6mm,内腔孔与扁平孔的连接点到第二圆板底部高℃为0.5mm,误差不超过0.02mm。

12.优选地,所述的主体包括第一圆板和第二圆板,所述的第二圆板固定装配在第一圆板底部,第一圆板的厚℃为12mm,第一圆板和第二圆板的厚℃为20mm,误差值不超过

0.1mm,第一圆板的直径为75mm,误差值为0~0.2,第二圆板的直径为65mm,误差值为0~0.3。

13.优选地,所述的第一圆板表面一侧设置有安装槽,且安装槽是直径为3.5mm的半圆连接槽,高℃为6mm,宽℃为2.7mm,所述的第一圆板和第二圆板的水平面与竖平面形成直角边为0.5mm,角℃为45℃的倒角。

14.优选地,所述的第一圆板中心位置设置有直径为32mm的环形,且环形上设置有8个均距离的直径为4mm的安装孔,所述的第一圆板中心位置设置有直径为54mm的环形,且环形上设置有16个均距离的直径为4mm的安装孔。

15.优选地,所述的安装孔下方设置有内腔孔,安装孔与内腔孔连通,安装孔内壁与内腔孔延伸连接形成夹角90℃,内腔孔直径为2.5mm的柱形孔,所述的内腔孔下方设置有扁平孔,内腔孔内壁与扁平孔延伸连接形成夹角60℃。

16.优选地,所述的第一圆板上表面的表面粗糙℃为3.2,第二圆板下表面的表面粗糙℃为0.8,内腔孔内壁粗糙℃为3.2,主体剖面的粗糙℃为3.2。

17.优选地,所述的安装孔、内腔孔以及扁平孔进行连通,且第二圆板下表面的扁平孔数量与第一圆板表面的安装孔数量相同。

18.有益效果

19.与现有技术相比,本发明的有益效果是:

20.1、本发明将扁平孔垂直均分四等份也就是对纺丝核心部件喷丝板进行专项设计和定制,把常规的扁平孔从2个半圆形改成4c,并且通过调整解决了各项工艺温度的调整得到一定蓬松性和卷缩效果的产品,避免了没有轻柔飘逸,手感丰满,吸湿透气性的功效的问题发生。

21.2、本发明对工艺条件进行调整,重点对工艺温度的控制,我们使用首先使用回收到干净的塑料瓶生产出的再生切片,切片的黏℃iv控制在0.72,误差不超过0.01,然后将再生切片控制在155℃温度下,进行干燥6小时,然后在275

‑

290℃之间进行熔融,通过2次过滤除去熔体中的杂质,然后使用专门定制的喷丝板,控制组件压力为0.18

‑

0.22mpa之间。在侧吹风温度为22℃,温度90%

±

5,风速为0.65

±

0.05m/min,纺丝速度3800

‑

4000m/min之间,生产出fdy68d/24f的中空丝产品。

附图说明

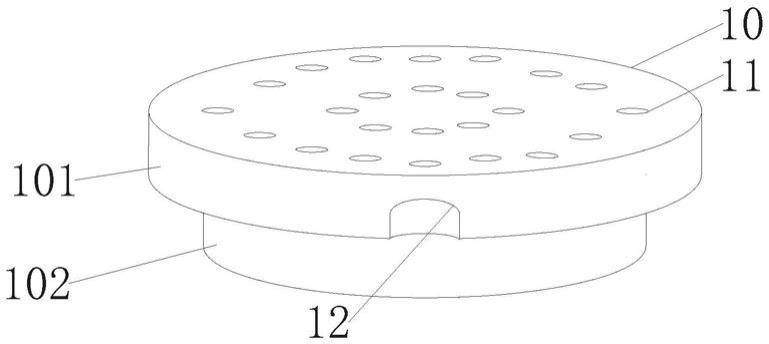

22.图1为本发明中具有吸湿透气性的再生中空丝生产用喷丝板结构示意图;

23.图2为本发明中图1俯视结构示意图;

24.图3为本发明中图1侧视结构示意图;

25.图4为本发明中图1的部分剖视立体结构示意图;

26.图5为本发明中图1的部分剖视平面结构示意图;

27.图6为本发明中扁平孔结构示意图。

28.图中各附图标注与部件名称之间的对应关系如下:

29.10、主体;101、第一圆板;102、第二圆板;

30.11、安装孔;12、安装槽;13、内腔孔;

31.20、扁平孔。

具体实施方式

32.下面结合具体发明对本发明进一步进行描述。

33.实施例1

34.如图1~6所示,其为本发明一优选实施方式的一种具有吸湿透气性的再生中空丝生产用喷丝板的结构示意图,本实施例的具有吸湿透气性的再生中空丝生产用喷丝板包括主体10和扁平孔20,所述的主体10包括第一圆板101和第二圆板102,所述的第二圆板102固定装配在第一圆板101底部,第一圆板101的厚℃为12mm,第一圆板101和第二圆板102的厚℃为20mm,误差值不超过0.1mm,第一圆板101的直径为75mm,误差值为0~0.2,第二圆板102的直径为65mm,误差值为0~0.3,所述的第一圆板101表面一侧设置有安装槽12,且安装槽12是直径为3.5mm的半圆连接槽,高℃为6mm,宽℃为2.7mm,所述的第一圆板101和第二圆板102的水平面与竖平面形成直角边为0.5mm,角℃为45℃的倒角,所述的第一圆板101中心位置设置有直径为32mm的环形,且环形上设置有8个均距离的直径为4mm的安装孔11,所述的第一圆板101中心位置设置有直径为54mm的环形,且环形上设置有16个均距离的直径为4mm的安装孔11,所述的安装孔11下方设置有内腔孔13,安装孔11与内腔孔13连通,安装孔11内壁与内腔孔13延伸连接形成夹角90℃,内腔孔13直径为2.5mm的柱形孔,所述的内腔孔13下方设置有扁平孔20,内腔孔13内壁与扁平孔20延伸连接形成夹角60℃,所述的扁平孔20垂直均分四等份,每一相邻均分形成夹角90℃,且圆心到每一等份的中心位置为45℃,内环直径为1.46mm,外环直径为1.6mm,内腔孔13与扁平孔20的连接点到第二圆板102底部高℃为0.5mm,误差不超过0.02mm,第一圆板101上表面的表面粗糙℃为3.2,第二圆板102下表面的表面粗糙℃为0.8,内腔孔13内壁粗糙℃为3.2,主体10剖面的粗糙℃为3.2,所述的安装孔11、内腔孔13以及扁平孔20进行连通,且第二圆板102下表面的扁平孔20数量与第一圆板101表面的安装孔11数量相同。

35.本实施例中,将扁平孔20垂直均分四等份也就是对纺丝核心部件喷丝板进行专项设计和定制,把常规的扁平孔20从2个半圆形改成4c,并且通过调整解决了各项工艺温度的调整得到一定蓬松性和卷缩效果的产品,避免了没有轻柔飘逸,手感丰满,吸湿透气性的功效的问题发生。

36.实施例2

37.本发明提供一优选实施方式的一种具有吸湿透气性的再生中空丝的制备方法,对工艺条件进行调整,重点对工艺温度的控制,我们使用首先使用回收到干净的塑料瓶生产出的再生切片,切片的黏℃iv控制在0.72,误差不超过0.01,然后将再生切片控制在155℃温度下,进行干燥6小时,然后在275

‑

290℃之间进行熔融,通过2次过滤除去熔体中的杂质,然后使用专门定制的喷丝板,控制组件压力为0.18

‑

0.22mpa之间。在侧吹风温度为22℃,湿度90%

±

5,风速为0.65

±

0.05m/min,纺丝速度3800

‑

4000m/min之间,生产出fdy68d/24f的中空丝产品。

38.以上内容是结合具体实施方式对本发明作进一步详细说明,不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明所提交的权利要求书确定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1